创新的方法解决了水泥生产脱碳的紧迫挑战,同时展示了工业废物作为可持续创新的有力工具。

中国专家开发了一种新的催化工艺,可以改变水泥生产方式,从而在使世界上排放最重的行业之一脱碳方面迈出了开创性的一步。

中国科学院大连化学物理研究所的研究人员利用废钢和甲烷将水泥生产中的二氧化碳排放量减少了80%。

根据该团队的说法,碳酸钙(CaCO₃)的分解占水泥生产过程中总碳排放量的60%左右,自该行业成立以来就构成了一个重大挑战。

尽管经历了两个世纪的设备升级 —— 从简陋的窑炉到现代干法系统 —— 但由于需要高温热分解,水泥的核心化学成分仍然是碳密集型的。

虽然现有的减排策略侧重于使用替代燃料,如生物质或氢,以及提高能源效率,但到目前为止,还没有一种策略真正破坏了根本的化学机制。

将钢铁废料和甲烷转化为可持续创新

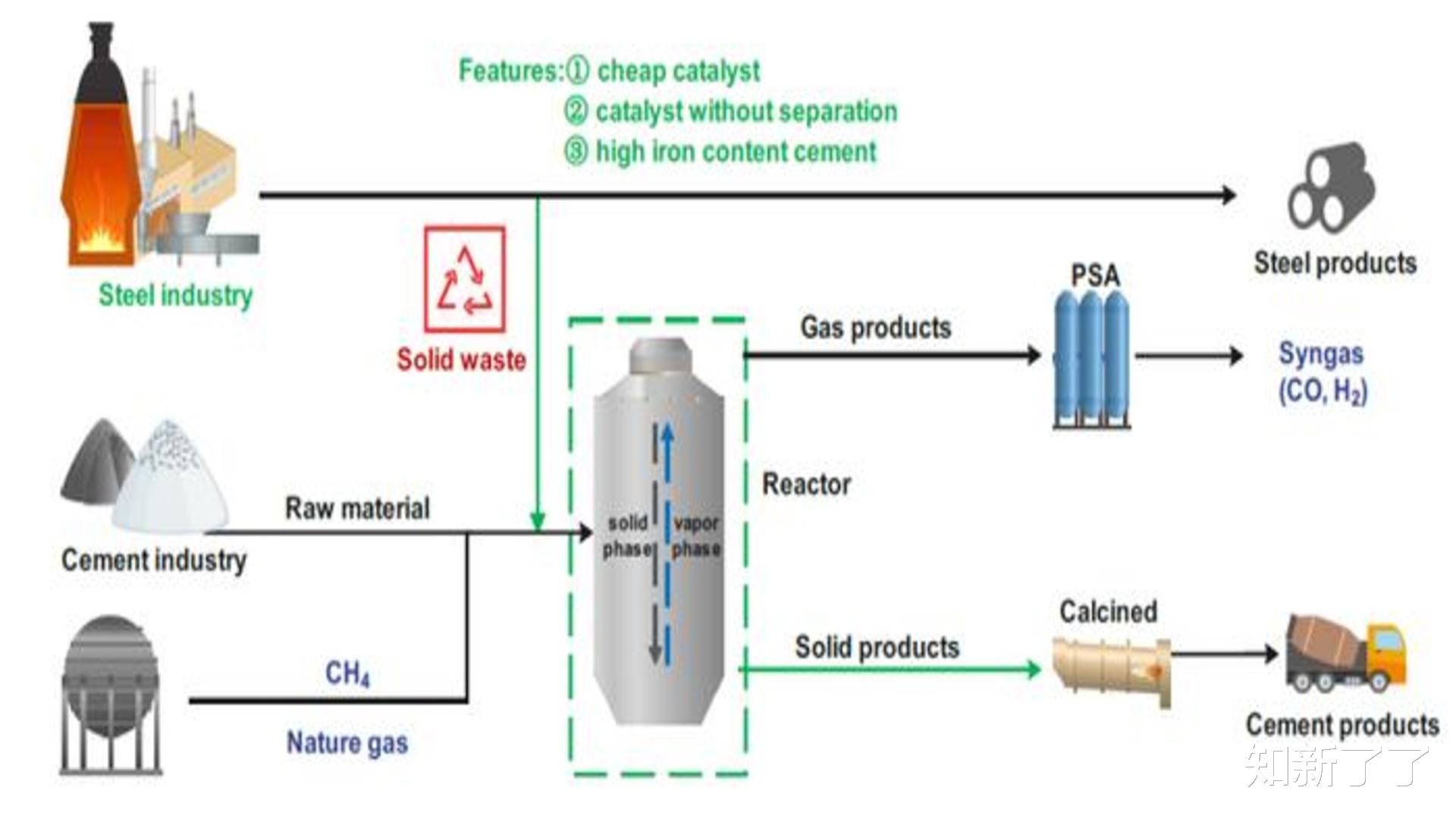

为了解决这个问题,由大连化学物理研究所的刘正刚博士和鲁瑞博士领导的团队提出了一种新的策略,即利用水泥原材料中天然存在的铁来开发催化系统。

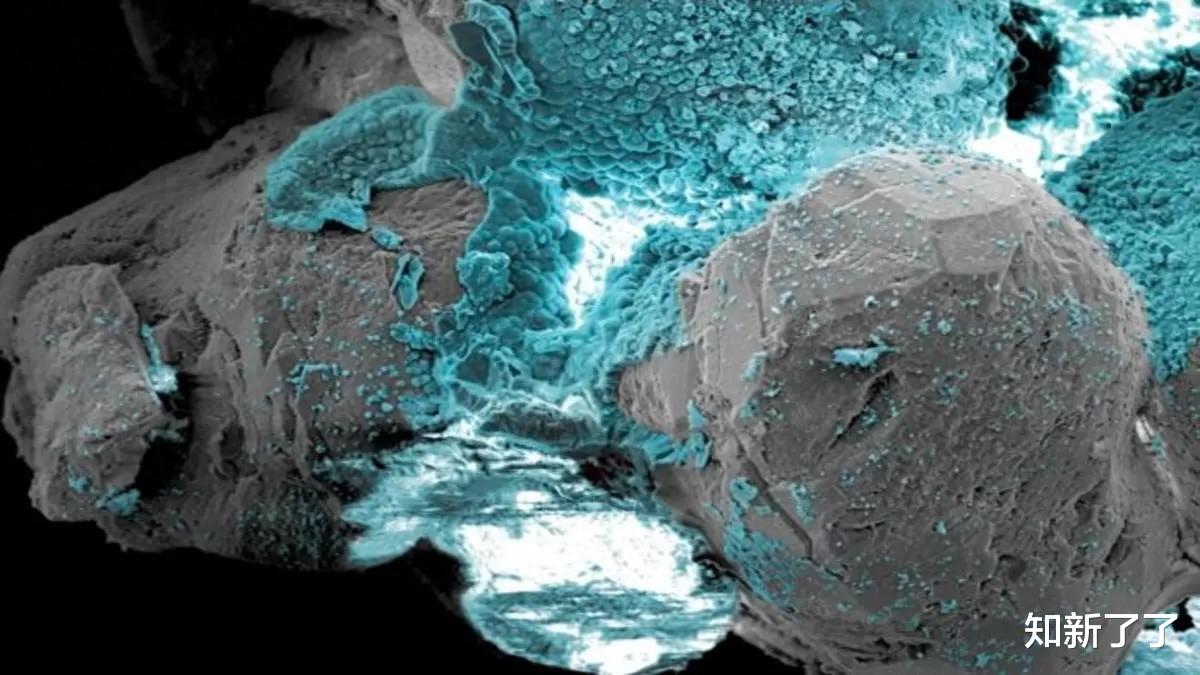

受钢铁工业副产品 —— 炼铁渣、炼钢渣、粉尘和污泥 —— 的金属成分的启发,该团队设计了一个由铁(Fe)、铝(Al)和锌(Zn)组成的模拟钢铁衍生固体废物。

当与碳酸钙一起放置在甲烷大气中时,该系统引发了一场热反应,碳酸钙被分解并产生了有价值的合成气,这是一种氢和一氧化碳的混合物,用于能源和化学工业。

这个过程更令人兴奋,因为催化材料在反应后不需要移除。相反,它们可以直接掺入水泥熟料(一种构成水泥生产基础的材料)中,与现有生产线无缝对接,减少浪费。

同时,该研究确定了这一过程背后的两种不同的反应途径。直接反应是吸附的甲烷与钙-铁界面上的碳-氧键相互作用,产生一氧化碳和氢气。

相比之下,第二种是CaCO₃,它首先分解成CaO和CO₂,CO₂然后与活性甲烷反应。添加铝和锌增强了催化剂的表面积和活性氧化铁位点的分布,进一步提高了性能。

为低碳水泥生产铺平道路

初步研究结果表明,与传统的碳酸钙分解相比,该工艺可减少约80%的碳排放,为水泥生产中的深度脱碳提供了一条有希望的途径。

此外,生命周期分析(LCA)表明,如果该方法在工业上规模化,有望获得环境效益。水泥约占全球二氧化碳排放量的8%,在不彻底改造整个工厂的情况下,如此显著的减排可能会改变游戏规则。

研究人员认为,这项工作不仅解决了水泥行业脱碳的紧迫挑战,而且强调了工业废物作为可持续创新驱动力的未开发潜力。

他们在一份新闻稿中说:“随着世界努力应对气候变化的挑战,这一突破可能为水泥行业走向更绿色、更可持续的未来铺平道路。”

这项研究发表在《国家科学评论》杂志上。

如果朋友们喜欢,敬请关注“知新了了”!