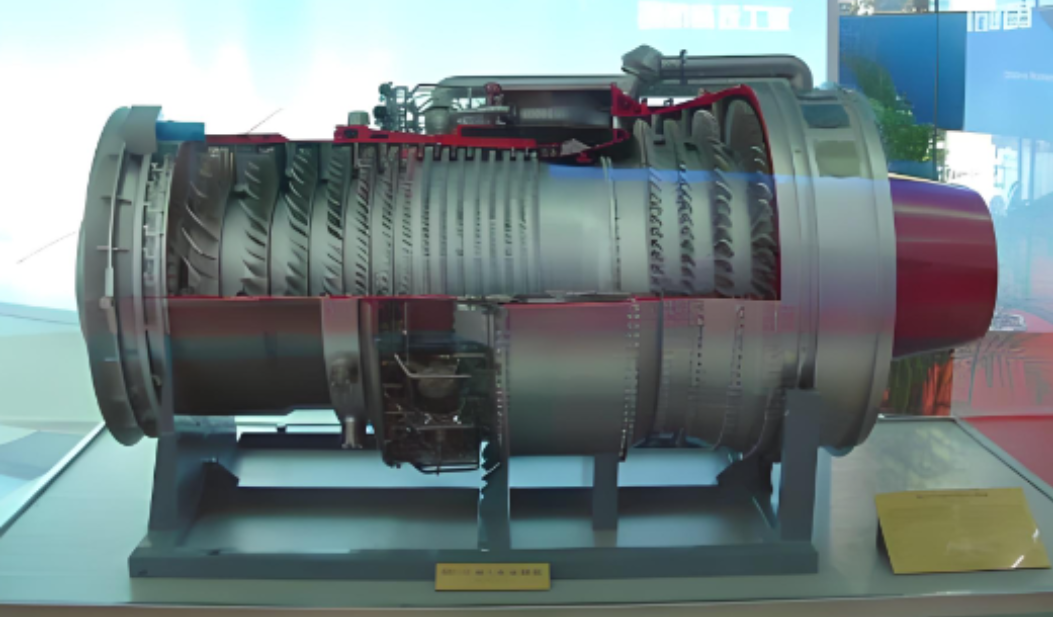

1993年,由于技术原因,中国花费了3,8亿美元从欧美购买了一台燃气轮机,可是,短短25年后,中国成功打破了欧美长达70年的垄断,成功制造出了燃气轮机的一级静叶。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 1993年,北京要建第一热电厂,决定采购一台燃气轮机,德国西门子给出的价格是3.8亿美元,这个数字震惊了在场所有中国工程师,那一年,北京全市的财政收入也不过15亿元人民币,一台机器的开价,几乎赶上了一个大城市的全年家底。 可即便如此,中国还是掏了这笔钱,因为那时候,燃气轮机这种设备,全世界只有美国、德国、日本等少数几个国家能造,它被称作“工业皇冠上的明珠”,不是浪得虚名,别说造了,就连维修权限都掌握在卖家手里,想动一颗螺丝钉都得请外方专家来,每次维护,不仅要排队,还得付出上百万美元的服务费,合同里处处是限制条款,技术资料一字不露,参数调节权限也被锁死。 中国工程师不是没想过去破解这些技术壁垒,但现实太过冷酷,一级静叶这个部件,是燃气轮机核心中的核心,它要在1600℃以上的高温中承受燃气冲刷,强度要求极高,材料必须具备超强的耐热和防腐蚀能力,欧美厂商用的是单晶合金,再加上复杂的冷却结构,叶片表面布满细微的通孔,像是给金属穿上了会呼吸的“空调衣”,这样的技术,当时国内连材料配方都摸不着头绪。 眼看着每年都要花大价钱进口设备,中国不甘心,2003年,国家决定启动专项技术攻关,目标就是彻底打破燃气轮机的技术封锁,各大企业和科研院所被集结起来,其中东方电气、哈电集团、上海电气等成为主力,研发团队被派到太原钢铁研究院、材料研究所、热能实验室等地,开始从最基础的材料配比做起。 他们的第一道难关就是高温合金,能不能造出不在高温下变形或熔毁的叶片,是决定成败的关键,材料团队每天在实验室烧样品、测性能,一天要进行十几次高温测试,试验失败是常态,叶片在炉里坚持不过几分钟就熔断的情况屡见不鲜,有人在实验室连续熬夜三个月,甚至错过了自己孩子的出生,整个攻关阶段,光是材料试验就烧掉了数亿元的研发经费。 除了材料,冷却技术也是一座难以翻越的高山,传统冷却方式根本撑不过高温高压的燃气冲刷,必须在叶片内部建立复杂而稳定的气膜系统,这一工艺要求极高的制造精度,铸造过程中任何一个小孔尺寸偏差都可能导致整片报废,研发团队尝试过上百种冷却孔设计方案,最终才摸索出最优结构,每一次失败背后,都是一次次成本高昂的试验。 突破的曙光出现在2018年,那年秋天,无锡的一个试验基地传出消息,国产一级静叶在燃气轮机中连续运行超过8000小时,没有出现任何故障,这意味着,中国制造的核心部件,终于在实战中站稳了脚跟,这一成果,不但标志着核心技术实现自给,还代表国产燃气轮机开始具备了国际竞争力。 紧接着,中国首台拥有完全自主知识产权的F级重型燃气轮机下线,代号“G50”,它的发电效率超过64%,在国际同类产品中处于领先水平,更关键的是,这台设备的售价比进口产品低三分之一,交货周期也缩短了半年以上,国内多家电力企业开始主动采购国产机组,用实际行动支持自主品牌。 技术上的突破带来了市场结构的变革,曾经高高在上的欧美厂商,开始在国际市场上感受到前所未有的压力,有的跨国公司不得不在新产品中悄悄采用中国专利的冷却结构,而这项技术,正是他们当年极力保密、不愿分享的核心内容,角色的互换,不靠运气,只靠硬实力。 这场技术逆袭不仅仅发生在燃气轮机领域,在盾构机制造上,中国同样经历了类似的路径,当年德国企业开出天价,一台设备动辄上亿,甚至直接影响了地铁和高铁隧道的建设进度,中铁装备从2008年起自主研发,仅用五年时间就实现了从零到出口的跨越,如今全球每年新增的盾构机中,有超过三分之二来自中国制造商。 正是这些技术领域的逐步突破,让中国制造业真正具备了制定规则的能力,2023年,德国西门子主动提出与东方电气合作开发氢能燃气轮机,三十年前的主动权,在今天完成了彻底的翻转,苏州热工研究院研发的镍基单晶合金,已经成为海外企业争相采购的产品,这种材料能在1150℃的高温下连续运行九年而不降性能,即使是曾经的技术领先者,也不得不承认它的可靠性。 当年花3.8亿美元买来的设备,如今中国不仅能造出更好的,还能把价格打下来、质量提上去、效率做领先,更重要的,是中国工程师终于可以自由地调试参数、优化结构、提升性能,不必再仰仗任何外方授权,这种技术上的独立,才是真正的底气来源。

![这才是人类的良知,点赞这位德国人![赞]](http://image.uczzd.cn/13551591433512312828.jpg?id=0)