金线引线键合技术是半导体封装领域中的关键环节,它依赖于良好的导电性和稳定性。在半导体封装载体印制线路板(PCB)中,表面涂覆方式和工艺控制能力对于引线键合封装的良率至关重要。本文将探讨化学镍钯金(ENEPIG)产品在引线键合过程中的常见失效问题,并通过系统的机理分析和试验验证,找出影响化学镍钯金产品引线键合可靠性的关键因子,并提出相应的管控制方案。下面是金线引线键合微观示意图:

化学镍钯金及引线键合工艺概述

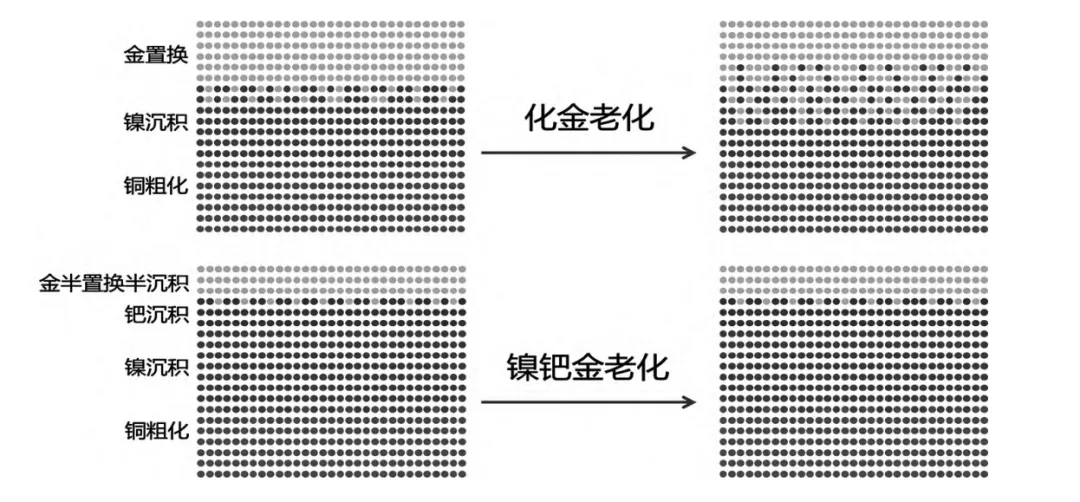

化学镍钯金工艺是为了解决传统化学镍金工艺中金层和镍层相互扩散导致的黑盘问题而引入的。与传统工艺相比,化学镍钯金工艺在镍层和金层之间增加了一个致密的钯层,有效阻止了金层和镍层的相互扩散。这种工艺不仅保持了良好的焊接性能,还提高了产品的可靠性。

引线键合过程是通过金属线将芯片与载体印制线路板连接起来,实现电性导通。金线因其优异的导电、导热和耐腐蚀性能,成为封装领域的主流材料。引线键合的微观结构包括金线与化学镍钯金焊盘两部分,通过引线键合形成焊点。

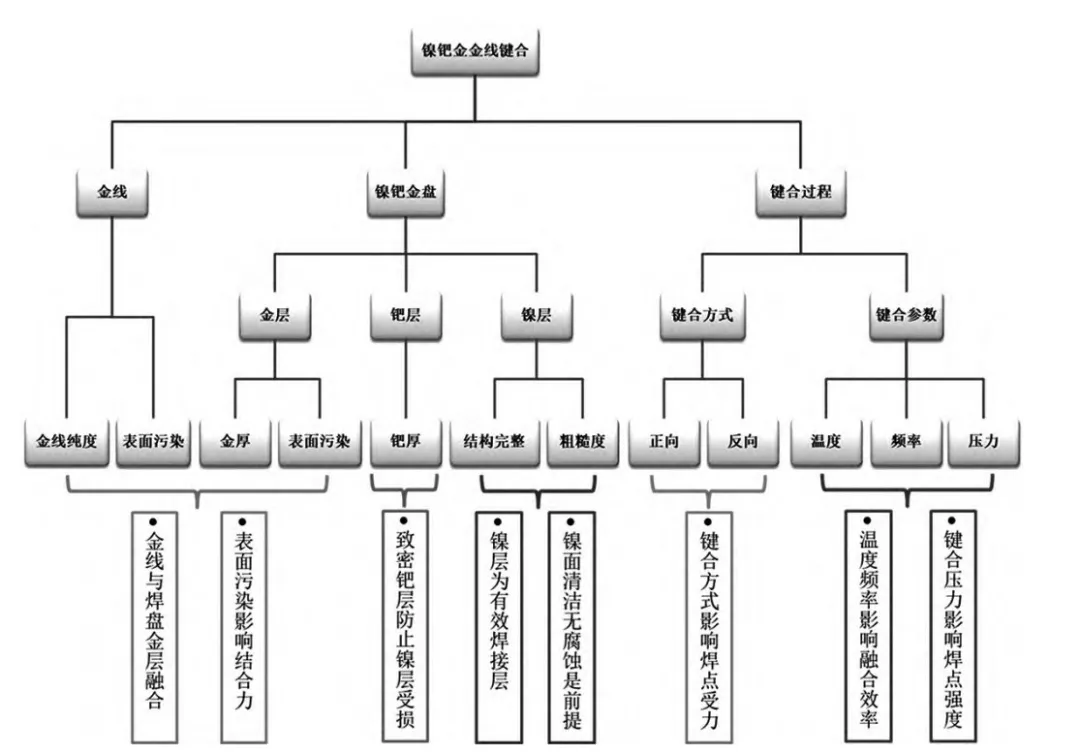

引线键合可靠性控制点

为了更清晰地理解影响金线引线键合可靠性的因素,需要对化学镍钯金金线引线键合的影响因素进行树状图分析,深入分析各因子的作用及关键控制点。

化学镍钯金金线引线键合失效模式

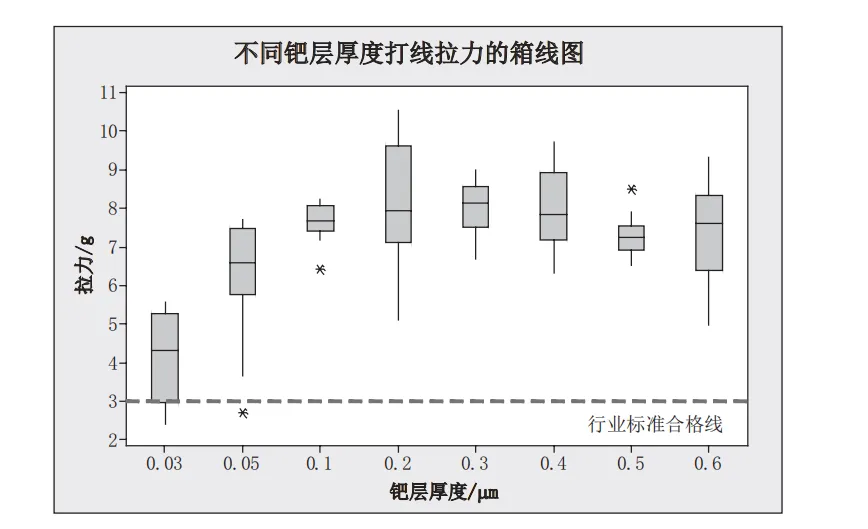

引线键合的品质通常通过键合后的拉力测试来确认。测试中,如果拉力大于3克且失效模式正常,则认为键合效果合格。常见的失效模式包括金线拉脱、金层拉脱以及铜镍层间分离。

引线键合拉力失效关键因子梳理

失效模式的分析指向了金线与化学镍钯金金层融合不足的问题,这可能与金镀层的破坏、镀层性能发挥受阻有关。关键影响因素包括金层厚度、钯层厚度、化学镍钯金焊盘的表面粗糙度等。

金线引线键合过程控制点

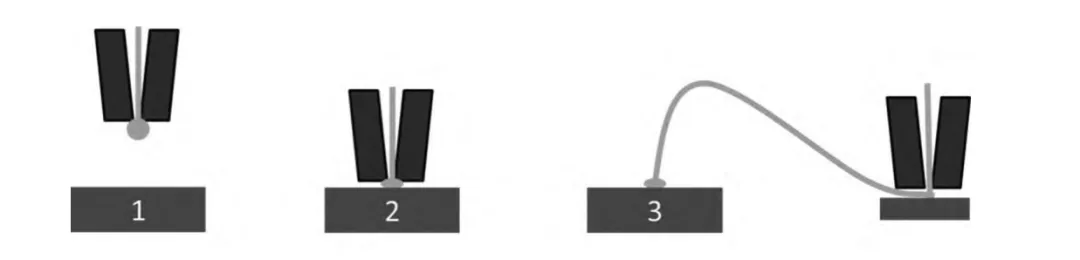

金线引线键合过程的控制点包括键合压力、打线方式等。通过DOE交叉验证,发现键合压力和打线方式均与金线引线键合不良率有明显相关性。正向打线方式和适当的键合压力有助于提高键合良率。

结论与展望

化学镍钯金工艺在金线引线键合领域的应用具有性能和成本优势,但其优势的发挥依赖于对制程机理和键合过程的深入理解。通过对化学镍钯金制程和金线引线键合机理的细致分析,可以快速有效地识别和解决过程中的异常,提升化学镍钯金金线引线键合的可靠性。

未来的研究可以进一步探索不同材料和工艺参数对引线键合可靠性的影响,以及如何通过先进的检测技术和智能化工艺控制来进一步提高封装的质量和效率。随着半导体技术的不断进步,化学镍钯金工艺和引线键合技术将继续在提高半导体封装可靠性方面发挥关键作用。

在半导体封装的作用

在半导体封装过程中,金线引线键合技术扮演着至关重要的角色,它不仅关系到芯片与印制线路板之间的电性连接,还直接影响到最终产品的性能和可靠性。随着电子设备向更小型化、更高性能的方向发展,对引线键合技术的要求也越来越高。因此,深入研究和优化引线键合工艺,对于提升半导体封装水平具有重要意义。

化学镍钯金作为一种先进的表面处理技术,其在引线键合中的应用可以有效提高焊点的稳定性和可靠性。通过在镍层和金层之间引入钯层,不仅可以防止金层和镍层的相互扩散,还可以提高焊点的机械强度和电导性能。然而,要充分发挥化学镍钯金的优势,还需要对引线键合过程中的各种参数进行精确控制。

引线键合过程中的拉力测试是评估键合质量的重要手段。通过分析拉力测试结果,可以识别键合过程中可能出现的问题,如金线拉脱、金层拉脱以及铜镍层间分离等失效模式。针对这些失效模式,需要从金层厚度、钯层厚度、焊盘表面粗糙度等多个角度进行综合分析,找出影响键合可靠性的关键因素。

在引线键合过程中,键合压力和打线方式是两个关键的工艺参数。键合压力直接影响焊点的形成和稳定性,而打线方式则关系到金线与焊盘的接触和熔合效果。通过DOE交叉验证,可以确定这两个参数对键合良率的影响程度,并据此优化工艺条件,提高键合质量。