字数统计:3315字 预计阅读时间:约 7 钟

在制造业质量管理中,过程能力和测量系统分析(MSA)是两个密不可分的关键环节。然而,许多质量工程师可能都遇到过这样一个“尴尬”的场景:当过程能力(Pp或Cp)很高时,%GRR(测量系统变差占总变差的百分比)却很难达到小于10%的要求。这种情况看似矛盾,实际上却是一个深层次的质量管理挑战。

为什么过程能力越高,%GRR越难达标?这个问题的核心在于理解“过程能力”和“测量系统变差”之间的关系。当过程能力非常高时,产品的实际过程变差会非常小,从而导致总变差减小。此时,即使测量系统的变差保持不变,%GRR的占比也会相对增加,难以满足10%的准则。

面对这种挑战,我们是否需要强制遵循这一要求?在实际操作中,许多企业往往会因为追求达标而不得不调整数据,甚至冒险提交“虚假报告”。这样的做法不仅耗费大量时间精力,还可能引发更大的管理问题。

本文将深入探讨高过程能力条件下%GRR难以达标的原因,并结合行业标准和实践案例,分析如何灵活调整接受准则,避免“不必要的合规”,同时确保真实有效的质量管理。这不仅是对测量系统的重新认识,更是对制造业质量管理灵活性的深刻思考。

01One过程能力和 %GRR的关系。

1.过程能力的定义

什么是过程能力?简单来说,过程能力是衡量制造过程稳定性和质量的一项指标。在制造业中,我们通常使用 Ppk 和 Cpk 这两个参数来表示过程能力。这两个参数的计算都需要用到一个叫做“总变差”的指标。

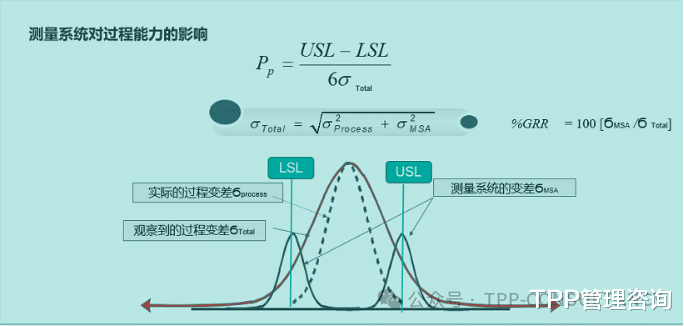

总变差是指整个制造过程的综合变差,它反映了产品在生产中可能出现的尺寸或性能波动。这些波动是通过测量系统测量出来的,具体分为两部分:

1.1.实际过程的变差:这表示产品本身的波动情况,如果假设测量系统完全没有误差,我们就可以直接观察到这一变差。

1.2.测量系统的变差:这是由于测量工具或方法本身带来的误差。

由于在实际测量中,测量系统的变差不可避免,因此总变差实际上是实际过程变差和测量系统变差的组合。

2.高过程能力对总变差的影响

当过程能力很高时,意味着产品的一致性非常好,产品之间的差异(实际过程变差)非常小。这时,总变差也会随之减小。

然而,总变差变小的同时,测量系统的变差占总变差的比例却会变大。这就是为什么在过程能力很高时,%GRR(测量系统变差占总变差的百分比)可能会超过10%,难以满足标准要求的原因。

举个简单的例子:

假设实际过程变差非常小,而测量系统的变差保持不变。因为总变差变小了,但测量系统的变差没有变化,所以它的占比自然就会变高,%GRR看起来就“不合格”了。

高过程能力意味着实际过程变差很小,这虽然是好事,但也可能导致%GRR难以达标。理解这一点可以帮助我们更科学地分析测量系统与过程能力的关系。

02Two高过程能力却难以满足%GRR

当我们期待制造过程能力很高时,实际上意味着产品之间的变差会非常小,这是制造工艺优秀的表现。然而,当我们进行测量系统分析(MSA)时,却可能发现一个“矛盾”:%GRR(测量系统变差占总变差的百分比)很难达到小于10%的要求。

这是因为高过程能力的情况下,实际过程变差已经非常小,而测量系统的变差却保持不变。这样一来,总变差虽然减小了,但测量系统的变差占比反而变大,导致%GRR超出10%的标准要求。

我们可以形象地理解为:

高过程能力就像让比赛的起跑线非常接近终点线(产品变差小)。

而测量系统的变差则相当于运动员的鞋子不够合脚(测量误差)。

因为终点太近,运动员跑出的成绩(总变差)会明显受到鞋子(测量误差)的影响,看起来“不合格”。

因此,当我们继续用%GRR小于10%的严格标准来评估时,就会显得“不合理”。这个矛盾让人疑惑:过程能力高难道不是好事吗?为什么还会导致%GRR难以通过?

其实,这种情况并非真正的问题,而是高过程能力与%GRR的评估标准之间的一种“错配”。在理解了两者关系后,我们需要调整思路,重新审视%GRR标准的适用性,而不是机械地追求达标。

03Three应对思路:理解标准背后的灵活性面对高过程能力下%GRR难以达标的问题,我们需要认识到:严格要求%GRR小于10%并不总是必要的。在一些行业标准(如 VDA 5)和主机厂的特殊要求(如福特)中,都明确指出:当过程能力(如Cpk或Ppk)远高于2.0时,%GRR小于10%的要求可以适当放宽,甚至无需强制遵守。

1.为什么可以放宽%GRR要求?

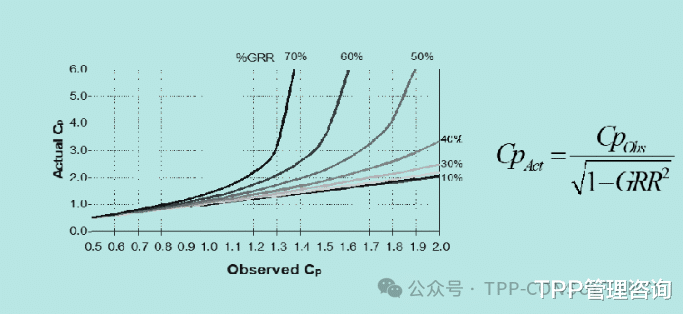

当过程能力很高时,即使%GRR超过10%,实际的过程能力依然远高于我们常见的接收准则。

例如:

假设%GRR分别为10%、30%、40%或50%,我们通过公式可以计算出:

如果观察到的过程能力(Cpk或Ppk)是1.67,实际的过程能力必然大于1.67。

这是因为公式中的分母包含了(1-%GRR²),当%GRR增加时,分母减小,实际过程能力会更高。

2.何时放宽%GRR要求?

如果过程能力(如Cpk或Ppk)显著高于2.0,这表明制造过程已经非常稳定,测量系统的影响可以忽略。此时,严格要求%GRR小于10%反而可能引发不必要的麻烦,比如为了达标而调整数据,甚至提交虚假报告。

在这种情况下:

根据实际情况灵活调整%GRR要求。

重点关注过程能力的整体表现,而非单一的%GRR指标。

高过程能力下,%GRR的灵活处理不仅符合行业标准,也避免了对资源的浪费。理解标准背后的灵活性,可以帮助我们在实际工作中更科学地评估测量系统,同时保障质量管理的真实性和有效性。

04Four理性看待%GRR要求:避免过度教条主义通过以上分析,我们可以清楚地理解,当过程能力足够高时,对%GRR的严格要求并不是必须的。这也是为什么许多主机厂会放宽这一要求的原因。毕竟,强行要求%GRR小于10%可能导致不必要的问题,甚至引发数据造假或报告失实的现象。

现实中,一些企业在面对高过程能力但%GRR无法达标的情况下,可能会选择修改数据或伪造报告以“符合”要求。然而,这种做法不仅违背了真实数据管理的初衷,还可能掩盖真实的生产情况,给质量管理带来更大的隐患。

对供应质量工程师(SQE)来说,理解并接受这一现象尤为重要。如果我们能基于实际情况,灵活放宽%GRR的要求,就能避免企业因过度追求形式上的“合规”而陷入困境。毕竟,高过程能力下%GRR超过10%是正常的、可接受的结果。

因此,在进行测量系统分析和过程能力研究时,我们不应该将标准视为一成不变的规则,而是应结合实际情况进行灵活调整。科学、务实的态度不仅能够提升质量管理的效率,也能避免企业陷入数据造假的误区,从而为整体制造系统带来更积极的结果。