【研究背景】

与传统钠金属电池相比,零过量或无阳极钠电池(AFNMBs)在没有过量钠的情况下,提高了能量密度,且制造与集成工艺与传统锂电池类似,有望实现大规模生产。然而,AFNMB仍然面临与其他钠电池类似的问题,包括不稳定的SEI层和枝晶生长。最近研究表明,钠金属沉积物的形态和稳定性与外部机械压力密切相关,增加压力能够显著提高钠的沉积均匀性和CE。

【内容简介】

本研究提出在阳极集流体中采用可变形且化学性质无害的碱金属层,成功解决了AFNMB在容量和循环CE方面的挑战。结果表明,这种界面能够降低电池的开路电位(OCP),从而减少SEI形成,并通过确保局部均匀的压力分布促进稳定的电镀。在0.5 mA/cm2条件下,半电池在500次循环后的CE值达到99.98%,而在采用Na3V2(PO4)3 (NVP)阴极的全电池循环后的平均CE值达到99.97%。

【结果与讨论】

图1. 可机械变形的锂金属层对 AFNMB 的影响。

图 1A 比较了带有机械可变形锂金属层的电池结构与标准无阳极钠金属电池(AFNMB)。锂(Li)由于其在钠电池电位下的化学稳定性被认为是机械可变形界面理想选择。锂的电负性比钠更强,因此在研究电位下锂不会影响电池功能,并可显著降低OCP(图 1B)。锂金属层的设计有两个主要目的:一是降低OCP(半电池)或提高开路电压(OCV,全电池),从而减少第一次循环期间SEI的形成或死钠的生成,并提高库伦效率(CE)。第二个目的是通过可变形界面,在电镀钠之前和过程中缓解空间压力变化,促进均匀的压力分布。由于锂的弹性模量远低于Al或Cu集流体,锂金属层可以显著降低局部压力变化(图 1C)。

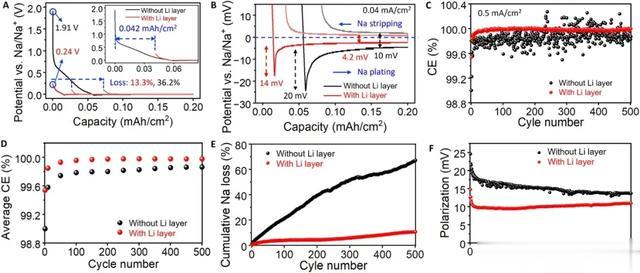

图2. 有锂层和无锂层 Na // C45 半电池的电化学性能。

首先在半电池系统中评估了锂金属层的电化学性能。在0.04 mA/cm2电流密度下,测量了带锂层和不带锂层半电池的充放电行为(图 2A,B)。图 2A 显示了半电池的初始钠化行为,带锂层的半电池表现出更小的钠化容量和更低的容量损失。初始容量损失的改善归因于锂金属层引起的较低OCP,这有助于减少第一循环期间SEI的形成。此外,图 2B 显示在0.04 mA/cm2的低电流密度下,有锂层的半电池成核过电位和电压极化分别从20 mV降至14 mV,从10 mV降至4.2 mV。降低成核能量势垒和电压极化对于促进顺利的钠沉积和减少副反应至关重要。为了测试这种结构的长期耐久性,研究在0.5 mA/cm2的电流密度下进行了500次恒流电镀/剥离循环。图 2C 和 2D 显示了500次循环的CE值和每50次循环的平均CE值。有锂金属层的半电池在500次循环中的平均CE值为99.98%,而无锂金属层的半电池的平均CE值为99.80%。在500次循环后,带锂层的半电池累积钠损失率为10.8%,而无锂层的半电池为67.6%。此外,图 2F 显示了有无锂金属层电池的电压极化变化。初始循环中,无锂层的电池极化明显高于带锂层的电池,这主要是由于SEI层的形成和生成更多的死钠。随着循环进行,SEI层趋于稳定,CE逐渐增加,死钠的形成减少,电压极化变得更加稳定。然而,无锂层电池的极化仍然高于带锂层的电池。图 2 中的电化学循环结果表明,锂金属层的加入有效改善了半电池的性能,具体表现为降低了第一周期损耗、减少了累积损耗以及减轻了电池的极化现象。

图3. 有锂层和无锂层的 NVP // C45 无阳极全电池在初始充放电循环中的电化学性能。

为了进一步验证这一改进方法在全电池中的效果,研究者构建并测试了基于NVP作为正极材料的全电池。测试结果与半电池的趋势一致:带有锂金属层的全电池表现出更低的不可逆钠耗竭容量、更低的成核过电位和更高的开路电压(OCV)(图 3A)。尤其在首次循环中,带锂层电池的钠损耗显著低于没有锂层的电池,并且锂层电池的电压极化较小(图 3B)。通过光学和扫描电子显微镜进一步揭示了锂层对抑制“死钠”生成的作用(图 3C)。未使用锂层的电池形成了更多的“死钠”,而使用锂层的电池则形成较少的死钠颗粒。未使用锂层时形成的死钠颗粒尺寸较大,而锂层的加入显著减小了死钠颗粒的尺寸。这与电化学分析结果相一致,表明锂层显著改善了电池的循环稳定性。

图4. 有锂层和无锂层的 NVP // C45 无阳极全电池在 0.5 mA cm-2 (∼C/3)条件下的循环特性。

通过更高倍率(0.5 mA cm-2)的恒流电化学循环测试,进一步评估了全电池的长期循环性能。结果显示,含锂层的电池在100次循环后仍能保持较高的放电容量(105.3 mAh g-1)和较高的库仑效率(CE),其容量保持率达到了97.4%,而不含锂层的电池则仅为75.0%(图 4A - E)。通过计算得出,带锂层的无阳极全电池的重量能量密度达到348 Wh kg-1,而标准不带锂层的电池为270 Wh kg-1,进一步说明锂金属层的加入有助于提升电池的能量密度。这一点在后续的差分容量分析(图 4F)中得到证实,该分析显示了与Na电镀和Na插层相关的电化学反应电压平台没有受锂层的影响。为了排除锂层在电化学反应中的参与,研究还进行了多项对照实验,包括扩大充电电压范围至4.0V的测试、死后分析和CV测试等。所有结果表明,锂金属层仅作为缓冲层存在,其主要作用在于促进Na金属的电镀,而非参与电化学反应。锂层的作用不仅仅局限于锂金属本身,它更代表了一种普适性软界面的优化策略,能够在其他软碱金属体系中发挥类似作用。

图5. 有锂金属层和无锂金属层的 NVP // C45 无阳极全电池上的电阻和界面压力分布评估。

接下来研究了通过在铜集流体下方引入锂金属层提高电池性能并改善其内部电化学反应与机械耦合特性的机理。首先,通过电化学阻抗谱(EIS)分析研究了锂金属层对电池电化学性能的影响(见图 5A)。结果表明,在发生钠沉积后,电池的电荷转移电阻和SEI层电阻有所降低。与无锂金属层的电池相比,带锂金属层的电池表现出更低的阻抗,这表明锂金属层减少了界面电阻,提高了电极-电解质界面的电荷转移效率。进一步研究了其对电池内部局部压力分布的影响(图 5B 和 5C)。实验结果显示,带锂金属层的电池内部的局部压力更加均匀,而无锂金属层的电池则表现出不均匀的压力分布,这种压力分布的差异直接影响了钠沉积的形态。在无锂金属层的电池中,局部低压区域更容易形成三维枝状的钠沉积,导致死钠的不可逆积累。而带有锂金属层的电池则表现出均匀、致密且无树枝状突起的钠沉积物(图 5D 和 5E)。通过在集流体下方引入可变形的锂金属层,能够实现更加均匀的局部压力分布,从而有效抑制死钠的形成,改善电池的可逆性和稳定性。基于这些观察结果,总结了可变形锂金属层在AFNMB系统中改善电池性能的关键机制(图 5F)。局部压力的不均匀分布会导致三维枝状沉积物的形成,从而增加死钠的生成并降低电池的可逆性。然而,通过引入可变形的锂金属层,可以有效平衡局部压力,避免这些不利情况的发生。实验结果还表明,尽管对阴极进行压延处理可以在一定程度上提高电池性能,但仍无法与使用锂金属层的电池相媲美。

【结论】

本研究探讨了在零过量无钠阳极钠金属电池中,在铜集流体下方放置机械可变形锂金属层的作用和优势。研究结果显示,与无锂金属层的电池相比,加入该软层的电池表现出更优异的性能。锂金属层的关键作用在于提供均匀的空间压力分布,促使形成致密且可逆的钠沉积,而锂金属层本身并不参与钠电池的化学反应。本文为钠金属电池的高效设计提供了新的启示,强调了在液态电解质电池中,机械界面的设计与控制对于提高电池性能的重要性。虽然这些设计理念已在固态电池中有所探索,但对于依赖金属电镀工艺的液态电解质电池,界面压力设计仍是提升性能的关键。

Weimin Jiao, Shervin Alaei, Jayanth Ramamurthy, Mihir Ojha, Bella Guyll, Cary L. Pint, Highly Stable Anode-free Sodium Batteries Enabled by Mechanically Deformable Nucleation Interface, Energy Storage Materials, 2024, 103784, ISSN 2405-8297.

https://doi.org/10.1016/j.ensm.2024.103784.

文章来源:能源学人

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!