汽车制造行业对零部件的精度、性能和生产效率要求极高。3D 打印斜顶块注塑模具在汽车零部件制造中发挥了关键作用,带来了显著成果。

以汽车内饰的仪表盘制造为例,仪表盘内部结构复杂,存在众多用于固定电子元件、线路的倒扣与卡槽。传统注塑模具制造这些结构时,因工艺限制,难以达到高精度要求,导致仪表盘组装后可能出现元件松动等问题。

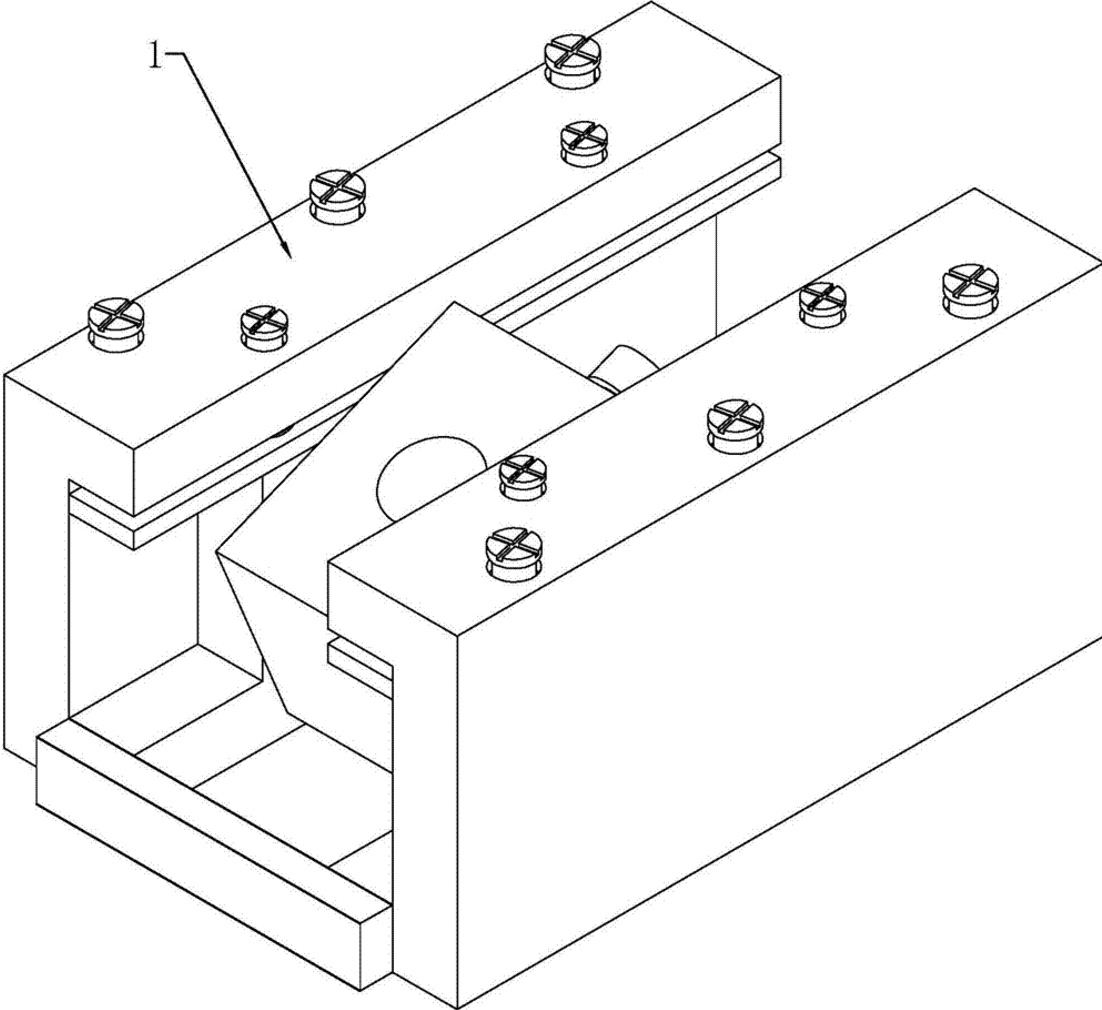

而采用 3D 打印斜顶块注塑模具,通过对仪表盘的精确三维建模,能够设计并制造出与内部结构完美匹配的斜顶块。3D 打印的高精度使得斜顶块与倒扣、卡槽的配合间隙可精确控制在极小范围,确保了仪表盘内部结构的成型精度,提高了产品质量与稳定性。

在汽车外饰的保险杠生产中,3D 打印斜顶块注塑模具同样表现出色。保险杠的外观设计对汽车整体形象至关重要,且其内部需具备一定强度以承受碰撞冲击。3D 打印斜顶块注塑模具不仅能精准塑造保险杠复杂的外观曲面,还能通过优化斜顶块设计,在内部形成合理的加强结构。

同时,3D 打印的随形冷却水道设计,可根据保险杠壁厚分布,在厚壁处加快冷却速度,减少冷却不均导致的变形,提升了保险杠的尺寸精度与外观质量,使其更符合汽车制造商对产品的严格要求。