LED是一种能够将电能高效转换为可见光的半导体发光器件,以其低能耗、高亮度和紧凑尺寸等优势,在显示、照明和背光等多个领域得到广泛应用。随着技术的持续进步,LED的发光效率不断提升,蓝光LED系统的效率可达60%,而白光LED的光效更是超过150lm/W,这些特性使得LED成为节能产品的首选。

然而,尽管LED的理论寿命非常长,能够达到50,000小时以上,实际使用中却常因各种因素导致提前失效,限制了其作为节能产品的发展。为解决这一问题,众多学者进行了深入研究,提出了一些有价值的结论。

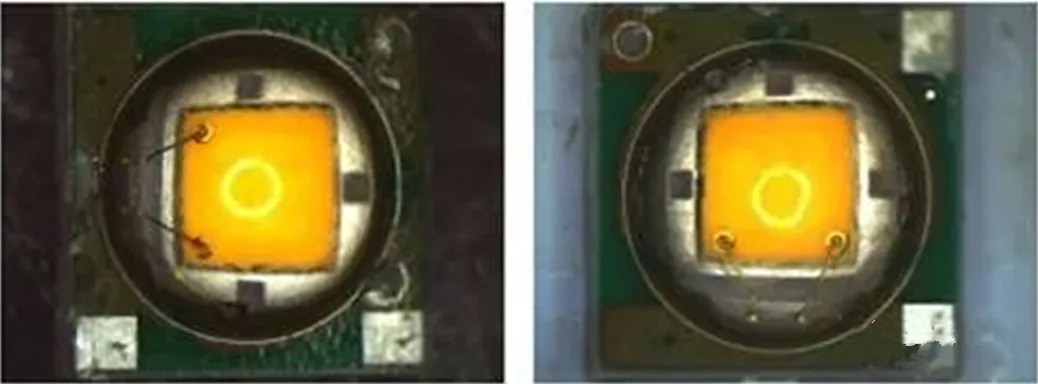

背景:LED在通电后不发光,但轻微按压后能正常发光。

分析过程

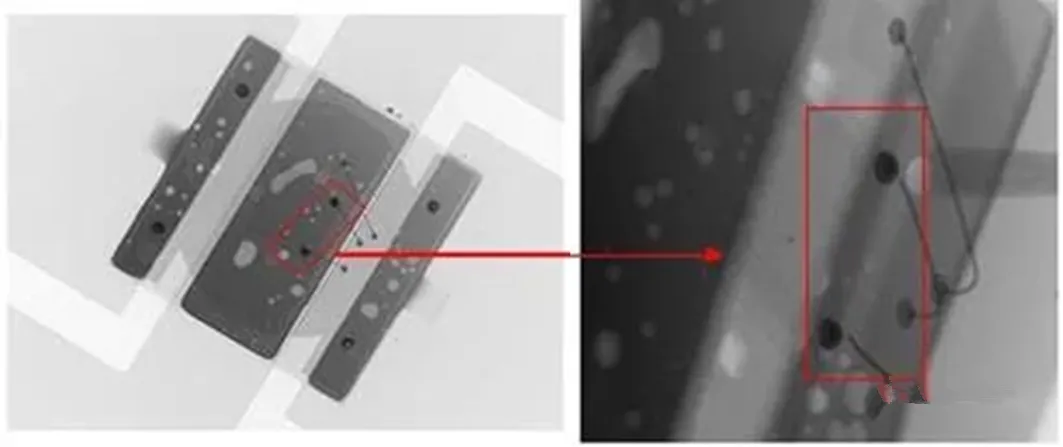

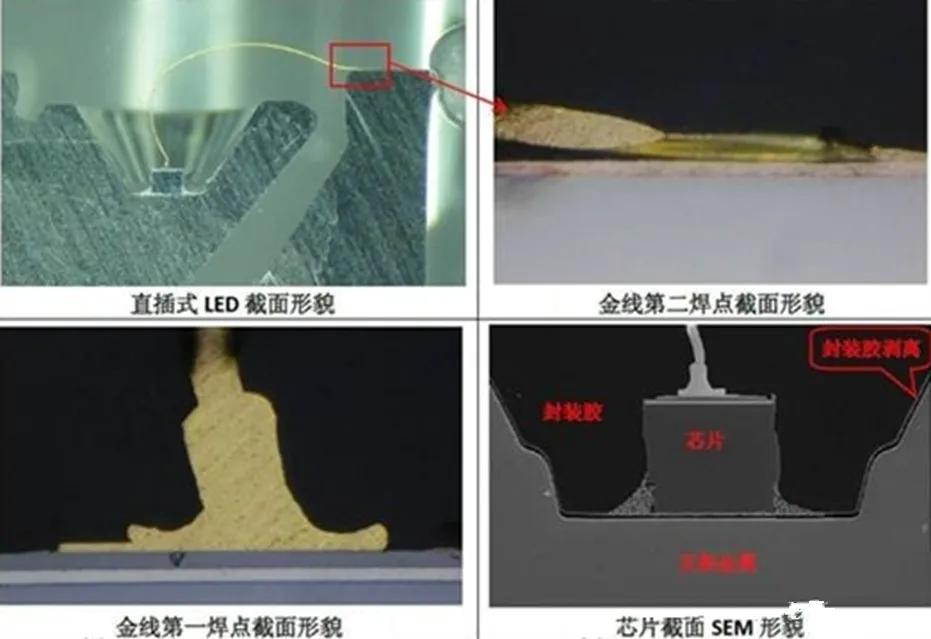

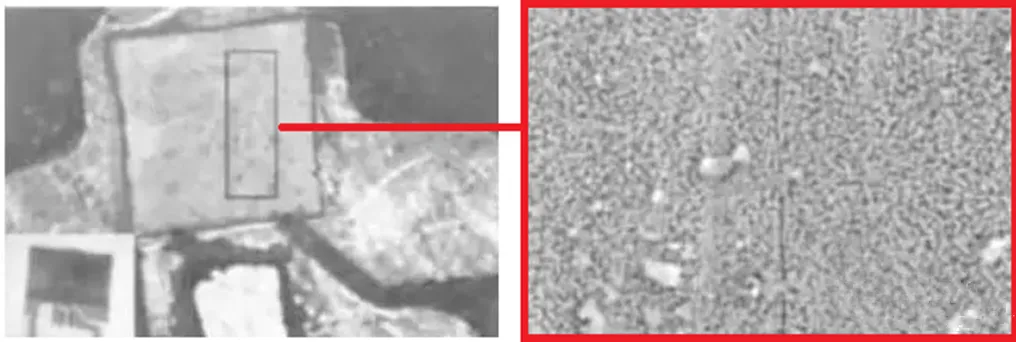

通过X射线透视发现,不良样品的LED内部绑定线在绑定点端头部分有断裂现象,而正常样品则无此问题。

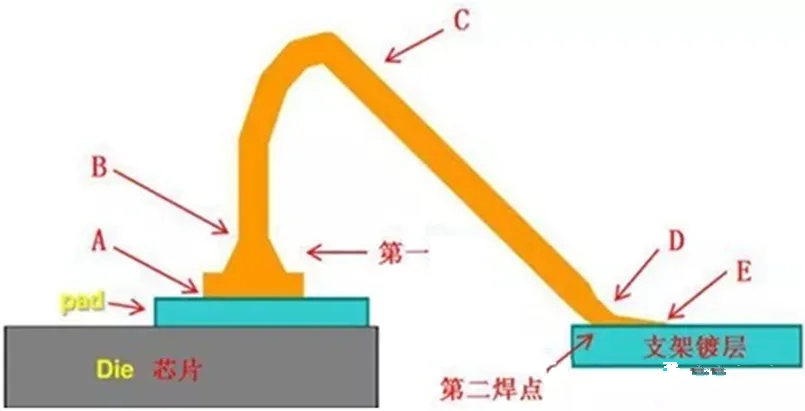

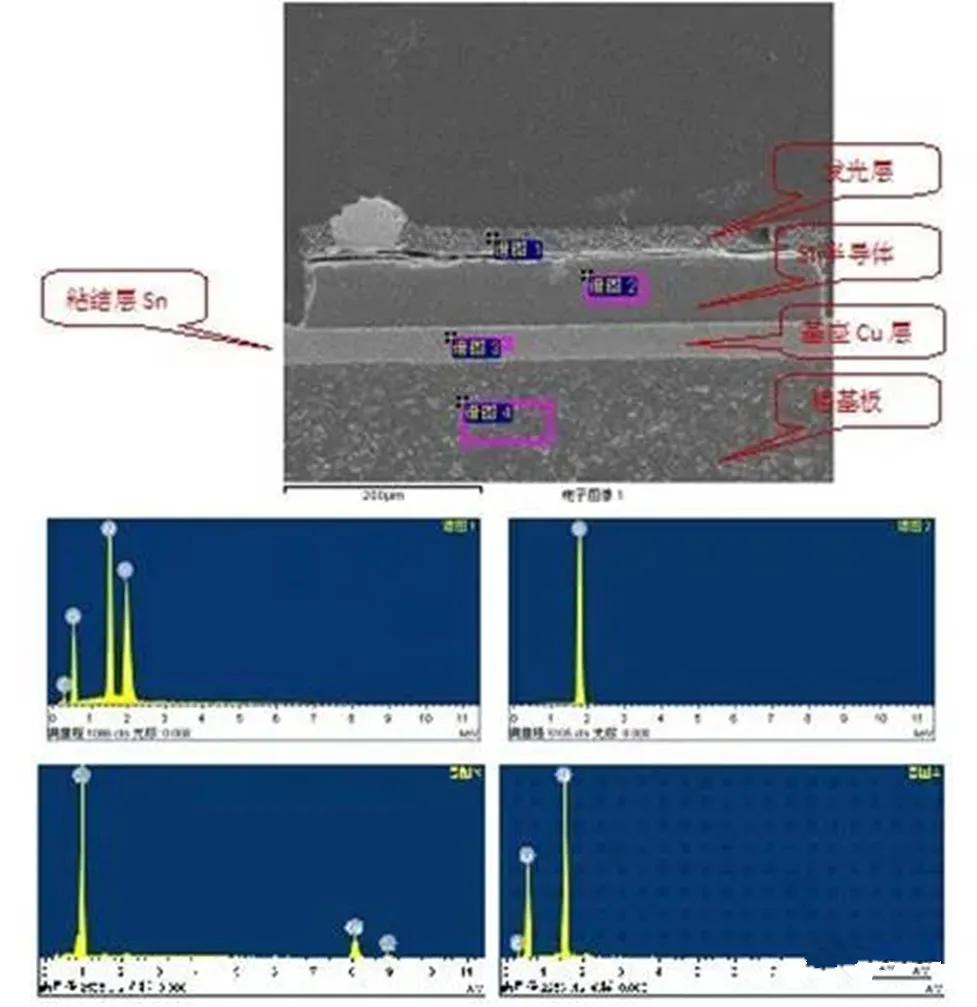

利用化学腐蚀和电子显微镜观察,发现芯片内与正极相连的金线在端头部位因机械应力而破裂,断口处呈现颈缩和金属拉尖现象。

失效模式

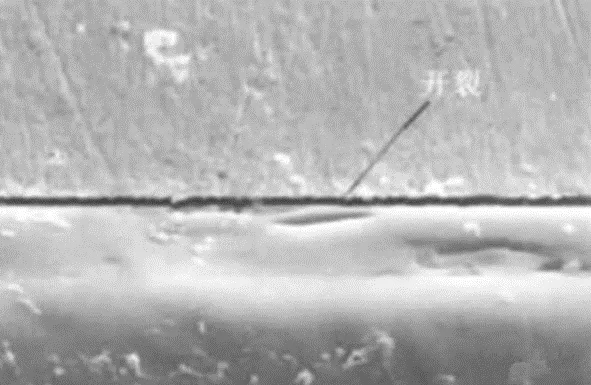

1. 晶片失效:由于键合工艺不当或芯片有源区已有损坏,导致晶片产生微裂纹,最终完全失效。

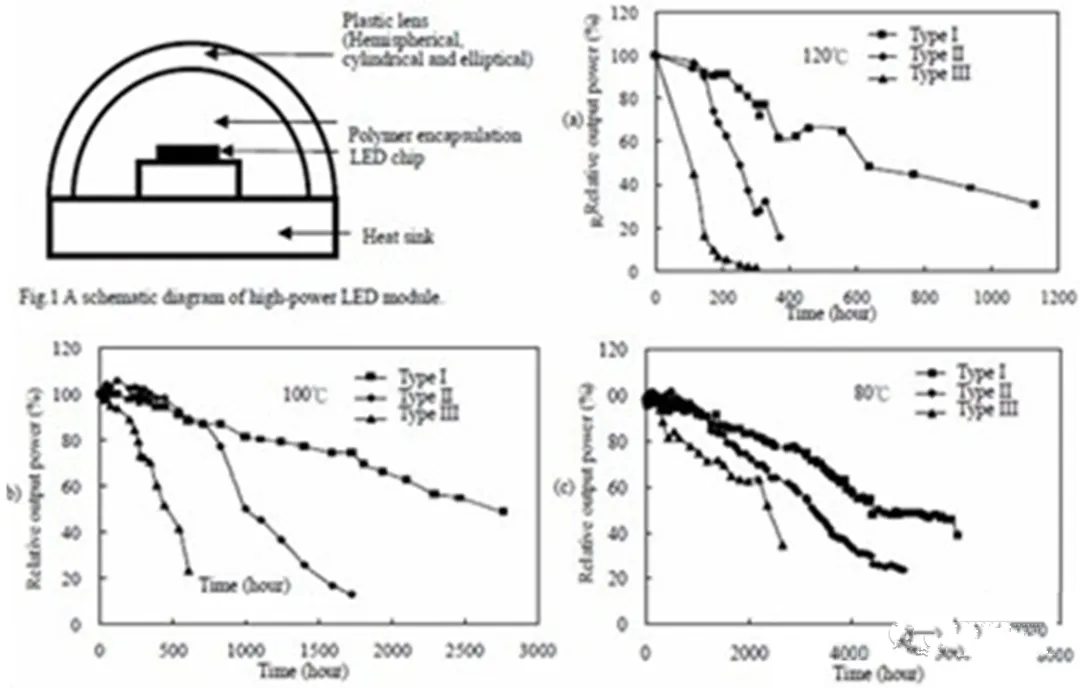

2. 封装失效:封装材料劣化,影响光透过率和折射率,降低LED寿命。

3. 热过应力失效:工作环境温度升高导致结温上升,加速LED失效。

4. 电过应力失效:过电流或静电冲击导致晶片开路。

5. 键合失效:键合条件不当,导致晶片损伤或键合强度不足。

6. 机械应力失效:外部撞击或内部应力导致绑定线断裂。

改善措施

1. 散热技术:采用导热性好的底座,增大散热面积,提高散热性能。

2. 防静电技术:设计时考虑防静电措施,避免高静电电压导致的击穿。

3. 封装技术:控制固化温度,减少封装材料老化,选择透明性好的材料以减少腐蚀。

4. 优化制造工艺:确保键合强度,减少对芯片的破坏,优化粘接工艺。

5. 合理筛选:通过老化筛选试验排除潜在的早期失效设备。

结论

导致LED试样在加电时不亮、按压后能亮的主要原因是,样品在外界机械应力作用下,内部晶片的第二绑定点发生了机械应力破裂。这一发现为LED的可靠性改进提供了重要依据。