一、概述:

本设备以汽车行业的轮毂为产品对象,实现了仓库取料、制造加工、打磨抛光、检测识别、分拣入位等生产工艺环节,以未来智能制造工厂的定位和需求为参考,通过工业以太网完成数据的快速交换和流程控制,采用PLC实现灵活的现场控制结构和总控设计逻辑,利用MES系统采集所有设备的运行信息和工作状态,融合大数据实现工艺过程的实时调配和智能控制,借助云网络体现系统运行状态的远程监控。

每个单元安装在可自由移动的独立台架上,布置远程IO模块通过工业以太网实现信号通讯和协调控制,用以满足不同的工艺流程要求和功能实现,充分体现出系统集成的功耗、效率及成本特性。每个单元的四边均可以与其他单元进行拼接,根据工序顺序,自由组合成适合不同功能要求的布局形式。

借助工业机器人离线编程软件,可以在三维虚拟环境中模拟搭建布局结构,仿真动作过程,验证各单元间的配合相关度,提高工作效率体现智能设计。

二、设备单元介绍

平台集成了仓储物流、工业机器人、数控打磨加工、视觉检测等技术,利用工业以太网实现信息互联,依托MES系统实现数据采集与可视化,接入云端借助数据服务实现一体化联控,以满足产品(汽车轮毂)的定制化生产制造。

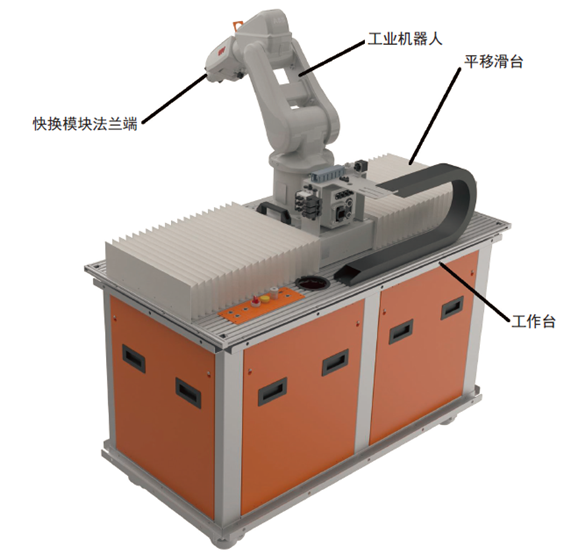

执行单元是产品在各个单元间转换和定制加工的执行终端,是应用平台的核心单元,由工作台、工业机器人、平移滑台、快换模块法兰端、远程IO模块等组件构成。工业机器人选用知名品牌的桌面级小型工业机器人,六自由度可使其在工作空间内自由活动,完成以不同姿态拾取零件或加工。平移滑台作为工业机器人扩展轴,扩大了工业机器人的可达工作空间,可以配合更多的功能单元完成复杂的工艺流程。平移滑台的运动参数信息,如速度、位置等,由工业机器人控制器通过现场IO信号传输给PLC,从而控制伺服电机实现线性运动。快换模块法兰端安装在工业机器人末端法兰上,可与快换模块工具端匹配,实现工业机器人工具的自动更换。执行单元的流程控制信号由远程IO模块通过工业以太网与总控单元实现交互。

工具单元用于存放不同功能的工具,是执行单元的附属单元,由工作台、工具架、工具、示教器支架等组件构成,如图6所示。工业机器人可通过程序控制移动到指定位置安装或释放工具。工具单元提供了7种不同类型的工具,每种工具均配置了快换模块工具端,可以与快换模块法兰端匹配。

仓储单元用于临时存放零件,是应用平台的功能单元,由工作台、立体仓库、远程IO模块等组件构成,如图7所示。立体仓库为双层六仓位结构,每个仓位可存放一个零件。仓位托板可推出,方便工业机器人以不用方式取放零件。每个仓位均设置有传感器和指示灯,可检测当前仓位是否存放有零件并将状态显示出来。仓储单元所有气缸动作和传感器信号均由远程IO模块通过工业以太网传输到总控单元。

加工单元可对零件表面指定位置进行雕刻加工,是应用平台的功能单元,由工作台、数控机床、刀库、数控系统、远程IO模块等组件构成。数控机床为典型三轴铣床形式,采用轻量化设计,可实现小范围高精度加工,加工动作由数控系统控制。数控系统可实现最佳表面质量和高速、高精加工的和谐统一,是面向中高档数控机床配套的数控产品。

数控系统集CNC、PLC、操作界面以及轴控制功能于一体,支持车、铣两种工艺应用,基于80位浮点数的纳米计算精度充分保证了控制的精确性。数控系统提供的图形编程既包括传统的G指令,也包括最新的指导性编程,用户可以根据指导一步步按自定义的步骤进行编程,简单、快捷。

此外,它还支持多种编程方式,包括灵活的编程向导,高效的“ShopMill/ShopTurn”工步式编程和全套的工艺循环,可以满足从大批量生产到单个工件加工的编程需要,在显著缩短编程时间的同时确保最佳工件精度。数控系统选用工业级、市场占有率高、使用范围广的高性能产品,保证与真实机床的完全一致性操作。刀库采用虚拟化设计,利用屏幕显示模拟换刀动作和当前刀具信息,刀库控制信号由数控系统提供,与真实刀库完全相同。加工单元的流程控制信号由远程IO模块通过工业以太网传输到总控单元。

打磨单元是完成对零件表面打磨过程中的工装治具,是应用平台的功能单元,由工作台、打磨工位、旋转工位、翻转工装、吹屑工位、防护罩、远程IO模块等组件构成,如图9所示。打磨工位可准确定位零件并稳定夹持,是实现打磨加工的主要工位。旋转工位可在准确固定零件的同时带动零件实现180°沿其轴线旋转,方便切换打磨加工区域。翻转工装在无需执行单元的参与下,实现零件在打磨工位和旋转工位间的转移,并完成零件的翻面。吹屑工位可以实现在零件完成打磨工序后吹除碎屑功能。打磨单元所有气缸动作和传感器信号均由远程IO模块通过工业以太网传输到总控单元。

检测单元可根据不同需求完成对零件的检测、识别功能,是应用平台的功能单元,由工作台、视觉相机、光源、结果显示器等组件构成,如图10所示。视觉相机可根据不同的程序设置,实现条码识别、形状匹配、颜色检测、尺寸测量等功能,操作过程和结果通过结果显示器显示。检测单元的程序选择、检测执行和结果输出通过工业以太网传输到执行单元的工业机器人,并由其将结果信息传递到总控单元从而决定后续工作流程。

分拣单元可根据程序实现对不同零件的分拣动作,是应用平台的功能单元,由工作台、传输带、分拣机构、分拣工位、远程IO模块等组件构成,如图11所示。传输带可将放置到起始位的零件传输到分拣机构前。分拣机构根据程序要求在不同位置拦截传输带上的零件,并将其推入指定的分拣工位。分拣工位可通过定位机构实现对滑入零件准确定位,并设置有传感器检测当前工位是否存有零件。分拣单元共有三个分拣工位,每个工位可存放一个零件。分拣单元所有气缸动作和传感器信号均由远程IO模块通过工业以太网传输到总控单元。

总控单元是各单元程序执行和动作流程的总控制端,是应用平台的核心单元,由工作台、控制模块、操作面板、电源模块、气源模块、显示终端、移动终端等组件构成,如图12所示。控制模块由两个PLC和工业交换机构成,PLC通过工业以太网与各单元控制器和远程IO模块实现信息交互,用户可根据需求自行编制程序实现流程功能。操作面板提供了电源开关、急停开关和自定义按钮。应用平台其他单元的电、气均由总控单元提供,通过所提供的线缆实现快速连接。显示终端用于MES系统的运行展示,可对应用平台实现信息监控、流程控制、订单管理等功能,如图13所示。移动终端中运行有远程监控程序,MES系统会实时将应用平台信息传输到云数据服务器,移动终端可利用移动互联网对云数据服务器中的数据进行图形化、表格化显示,实现远程监控。