摘要

防弹头盔是单兵作战时不可缺少的重要防护装备。防弹头盔的防护性能主要受其选材和结构设计的影响。通过总结国内外防弹头盔的选材,结构设计及对应防护机理的相关研究进展,对目前防弹头盔广泛使用的纤维增强复合材料的纤维类型和织物组织结构进行了探讨;概述了现有防弹头盔的盔体、紧固和减震等各方面的结构设计,并通过总结测试实验和仿真模拟,多角度分析了其防护性能。考虑到复杂多变的战场环境,未来的防弹头盔的材料研发和结构设计要向兼具高防护性能和轻量化发展,还需集成更多的智能化装备。

引言

21世纪 , 国际军事形势严峻 ,世界军事向武器高科技化 、战争信息化/局部化 、军事战术小型化/灵活化方向发展。单兵作战作为集火力 、机动力 、防护力 、突击力和信息力为一体的作战力量在战场上起着关键作用。防弹头盔是士兵的生命屏障,是单兵作战中不可缺少的重要防护装备 ,对于维护士兵生命安全、 增强环境适应性、提高战斗力都有重要价值。

破片、枪弹等威胁会导致挤压伤、软组织伤、冲击伤等伤型,是防弹头盔防护的重点。调查资料表明,在越南战争中,12%~14%的士兵伤亡原因是脑损伤,美国士兵的脑损伤死亡率高达 75%。据兰德公司估计,截至2007年,在部署到伊拉克和阿富汗的所有美国人员中创伤性脑损伤的患病率为 19.5%。因此,单兵头部防护装备的防护性能对保障士兵生命安全显得尤为重要。目前迫切需要开发具有优异防护性能的防弹头盔,以更好地保护士兵免受枪弹、锐器及爆炸产生破片的伤害。特别在面向未来作战的单兵作战系统中,防弹头盔现已成为头面部防护与功能集成的承载平台,是单兵防护装备中至关重要的单元。

先进功能材料和结构技术的发展,为提升单兵头盔的防护性能带来可观前景。过去几十年来,人们已经进行了许多头盔选材和结构设计方面的研究,各国防弹头盔型号的更迭速度也不断加快。现代防弹头盔由法军在第一次世界大战中开始使用,被称为亚德里安钢盔,是现代单兵作战头盔的雏形。随后美军在此基础上进行改进,设计出服役时间最长的现代钢制头盔M1钢盔。在20世纪60年代初期,美国陆军开始了一项计划,用单壁、更轻、更具保护性的配置来取代M1钢盔设计。经过大量的研究和开发工作,改进的地面部队人员装甲系统(PASGT)作战头盔取代了钢制M1头盔。自PASGT头盔以来,美国陆军又推出了几种作战头盔。其中有高级战斗头盔(ACH),美国海军陆战队的轻型头盔(LWH),模块化集成通信头盔(MICH),未来攻击防护外壳技术头盔(FAST),增强型战斗头盔(ECH)和综合保护系统头盔(IHPS)。20世纪70年代我军研制GK80型钢盔,于80年代初正式装备部队。随着科技的进步,GK80钢盔性能落后于国外新型军用头盔,于1994年研制成功了QGF02 型Kevlar®纤维增强的新型全非金属防弹头盔。近年来,我国陆续研制出采用芳纶/玻纤层压复合材料的QGF03、QGF11、QGF11改进版W-15头盔。从性能指标看,该型号头盔具有抗弹性能优良、防护面积大和战术适应性能好等优点。

防弹头盔能吸收和耗散弹头的能量、阻止穿透、减轻钝伤并有效保护人体头部。头盔的防护性能主要取决于高性能材料的选取和可靠的结构设计。各种纤维增强复合材料已经广泛应用于防弹头盔中,设计并选用新型的高性能纤维增强复合材料可提升防弹头盔抵抗外部冲击的能力。整体结构设计方面,防弹头盔是由盔体、柔性内衬、紧固带和外部的悬挂装置构成。其中,盔体是防弹头盔的主体,多呈半球形,盔体的外形设计与制造是确保头盔性能的关键之处,合理的内衬及紧固装置设计对于冲击条件下的能量吸收具有重要作用。本文主要从国内外防弹头盔的选材和结构设计2个方面进行综述,详细阐述了防弹头盔的选材和结构设计对其防护性能的影响,并对未来单兵作战头盔的发展趋势加以展望。

1 防弹头盔的材料设计

面对现代作战环境 ,防弹头盔不断向高防护性能方向发展。纤维增强复合材料的应用推动防弹头盔的防护性能进入了新的高度,其已经成为防弹头盔的常用选材。设计兼具高防护性能和轻量化的防弹盔壳,主要通过2种途径:一是研发和合理利用现有的高性能纤维与基体材料;二是设计能充分发挥材料特性的织物结构。基体材料主要是热塑性或热固性树脂,在本章不作叙述。下面将综述国内外防弹头盔所应用的纤维增强复合材料设计过程中常用的纤维和织物结构。

1.1 增强纤维

纤维增强复合材料防弹头盔的防护性能要求增强纤维具有高强度 、高模量 、轻质等特点 。 由不同纤维层组成的防弹织物 ,具有更好的能量吸收能力和更小的织物背面变形。目前常用的增强纤维有对位芳纶、超高分子量聚乙烯等 ,下面将详细阐述各类增强纤维在防弹头盔中的应用及其性能。

1.1.1 对位芳纶

聚对苯二甲酰对苯二胺 ,简称对位芳纶(Para-aramid),由对苯二甲酰氯(TCl)和对苯二胺(PPD)合成的有机高分子纤维。对位芳纶具有强度高、轻量化、断裂伸长率大和能量吸收能力强等特性,它的应用使得防弹头盔的防护性能取得重大进展。但对位芳纶对紫外线极为敏感,易吸收波长300~450nm的光波,造成其力学性能的降低,影响防护性能的稳定。

20世纪70年代,美国杜邦公司成功将对位芳纶商业化,并将其命名为Kevlar®。Kevlar®K129纤维增强热固性树脂基复合材料被美国用来生产ACH头盔。芳纶纤维的产业化发展,促进了单兵装备整体防护性能的提高。芳纶作为一种战略性材料,国内多家企业对芳纶产业化进行开发,包括烟台泰和新材、苏州兆达、中蓝晨光、平煤神马等。

对位芳纶已成为防弹领域中常采用的高性能有机纤维,广泛应用于防弹复合材料的研制中。Mourad等研究了纳米填料对Kevlar®KM2plus纤维抗损伤性能的影响,研究表明Kevlar® KM2plus/环氧树脂纳米复合材料的多壁碳纳米管最佳填充量为0.5%(质量分数),借此可进一步提升芳纶纤维的防护性能。Moure等对7种具有不同交织几何形状和增强聚合物基体的对位芳纶织物进行了表征。如图1所示,从单轴拉伸试验中获得了最大应力、失效应变和弹性模量等力学性能,并应用这些结果,建立了有效介观三维数值模型,验证了芳纶纤维在提高防护性能方面的有效性。

1.1.2 超高分子量聚乙烯

超高分子量聚乙烯(UHMWPE)是一种无支链线性聚乙烯。UHMWPE纤维表现出优异的机械性能,高强度(4GPa),高模量(120GPa)和相对较低的密度(0.970g/cm3),被认为是无纬布的首选材料。其产品在耐磨损、耐低温、耐腐蚀、自身润滑、抗冲击等方面性能优异。UHMWPE纤维已经广泛应用于防弹头盔、防弹背心和战车装甲等警用军用产品,如图2所示,是一种UHMWPE纤维盔壳。但超高分子量聚乙烯长链流动性差,有较高的熔体粘度,很难用一般方法加工。

20世纪70年代后期,DSM®(荷兰)首次采用凝胶纺丝工艺生产UHMWPE纤维。目前,世界上UHMWPE纤维产品的主要品牌有DSM®公司的Dyneema®和Honeywell®公司的Spectra®。UHMWPE纤维已经成为防弹领域理想的轻量化材料,并被广泛关注。Stuart等采用Dyneema®SK76为实验样品进行了纱线喷射实验, 以揭示 UHMWPE纤维的冲击机理 ,确定UHMWPE纤维的防弹性能、杨氏模量和拉伸强度。Npdsc等将UHMWPE与质量分数为0.01%、0.05%和0.1%的碳化硼(B4C)结合,使用0.22口径弹药进行弹道测试,弹道结果显示0.05%B4C纳米复合材料的子弹穿透深度最低,并证实了其在个人装甲应用中的防护优势。

1.1.3 其他具有应用潜能的高性能纤维

聚对苯撑苯并二噁唑(PBO)、聚(2,5-二羟基- 1,4-苯撑吡啶并二咪唑)(PIPD)、碳纤维和陶瓷纤维等也在防弹头盔的制备中展现出一定优异特性。

PBO纤维由日本东洋纺公司制造,也称为 Zy⁃lon®。PBO纤维是一种刚性的棒状聚合物纤维,具有出色的力学性能(高强度/高模量) 。PBO纤维产品的拉伸强度达5.8GPa,拉伸模量可达280~380GPa,热分解温度高达670℃, 其冲击性能远高于芳纶。但是,PBO纤维的抗紫外线性表现出较弱的稳定性和可靠性,因此其防弹性能可能会受到严重损害。同时,由于PBO纤维表面光滑,与树脂基体粘接能力差,这限制了其在防弹头盔中的应用。

PIPD纤维由AkzoNobel公司开发,起初是为了改善PBO纤维的综合性能。实验表明,PIPD纤维的拉伸强度达5.3GPa,模量达到了350GPa,压缩强度为1.6GPa,压缩强度远高于PBO纤维。此外,PIPD纤维与环氧树脂等聚合物基体材料具有良好的附着力,在纤维增强复合材料中具有极大的应用潜力。PIPD的各项性能表现优异,在防弹复材中有广泛的应用前景。目前,关于PIPD的研究还在进一步深入,PIPD纤维的制备仍在实验室中,距离商业化还有一定的差距。

碳纤维因其极高强度和刚度被广泛应用 ,特别是与其他具高性能的纤维结合时,显示出较好的能量吸收性质,使其具有在防弹头盔中应用的潜力。碳纤维在我国仍属于高价值工程材料,碳纤维的加入对复合材料的造价提升显著。美国CROM公司在2020年推出新装碳纤维防弹头盔,重量仅1.2磅,其防弹等级达到美国NIJ标准防护等级的IIIA级。但由于碳纤维复合材料较高的脆性和成本高等不利因素,在防弹头盔复合材料的应用中还有待继续研究。

陶瓷纤维根据化学成分一般分为氧化物陶瓷纤维和非氧化物陶瓷纤维,将具高强度 、高模量的连续陶瓷纤维植入陶瓷基体中形成的高性能复合材料, 已在航空航天和国防领域取得广泛应用。关于陶瓷板和其他高性能纤维层合板结合形成的新型防弹材料研究较多。但陶瓷的脆性使其在受到应力时产生裂纹,陶瓷纤维增强复合材料可以阻止裂纹扩展。陶瓷纤维在防弹衣用插板中已经开始应用,但在防弹头盔中应用的研究较少,未来可以在这一方面开展工作,开拓应用前景。

1.2 织物结构

织物组织结构是使纤维增强复合材料具备高防护性能的重要因素 。构建织物组织的纱线经过合理的排列整合,才能发挥出防弹复合材料的最佳性能。通常用于防弹领域的织物按制造工艺分为机织织物和非织造织物。制造防弹头盔的复合材料主要使用热塑性树脂或热固性树脂。将多层机织织物或非织造织物与树脂基体结合,使防弹头盔具备结构刚度,同时减少头盔受冲击时的纤维滑移。常用树脂基体主要包括聚氨酯、橡胶、聚乙烯和乙烯基酯树脂。根据纱线的排列整合方式,织物组织结构主要分为无纬布、二维织物结构和三维织物结构。

1.2.1 二维织物

二维织物的组织结构是由2组纱线(经线和纬线)呈直角交织而成。如图3所示,常见的二维机织结构为平纹、斜纹和缎纹。二维织物防弹复合材料的冲击性能与织物的纤维取向,织物的单层面密度和织物层数密切相关。也有实验证明,随着层数的增加,复合材料的能量吸收能力增加,各个层的能量吸收效率也增加。将多层平纹织物与接缝技术结合与传统的无缝合织物比较,缝合线提供了附加约束,增加纱线间的摩擦力,显著提高了织物的吸能效果。

数值模型的建立对于研究织物组织结构性能有很大帮助。Xie等通过实验确定材料参数,建立二维织物和二维三轴织物的数值模型,并通过弹道实验验证了该数值模型,并证实二维三轴织物在球形弹丸冲击下始终表现出优于二维织物的防弹性能。Pandya等针对弹道冲击下典型平纹织物复合材料中纵向应力波衰减问题,提出了平纹织物复合材料的几何建模和应力波传播/衰减算法。

1.2.2 无纬布

无纬布是一种广泛应用的防弹织物结构,它是由纤维平行排列的单向(UD)薄层通过指定的铺层角度层压复合而成的非织造结构。纤维方向对纤维增强复合材料力学性能有重要影响。采用单向的、没有交织点的材料可以获得更好的抗冲击性能。与二维织物结构相比,无纬布纱线间无交织点,使得纤维的特性不受外部影响,可以减少应力波的叠加,在防侵彻方面表现优异。由DSM公司生产的UHMWPE防弹复合材料层合板中,UD结构是公认的理想结构,及单向纤维以0/90°形式交替排列,具有不同硬度的UD板结构如图4所示。Mehmet等通过实验得出结论,单位重量条件下,无纬布形式的对位芳纶板相比二维机织结构的对位芳纶板多吸收 12.5%~16.5%的能量。Chen等评估了具有不同织物结构的UHMWPE/LLDPE复合材料层压板在约700m/s冲击速度下冲击性能,实验证明与二维平纹织物结构和三维正交织物结构的层压板对比,无纬布形式的层压板在单位厚度上表现出更高的冲击极限速度和更好的能量吸收能力。

1.2.3 三维织物

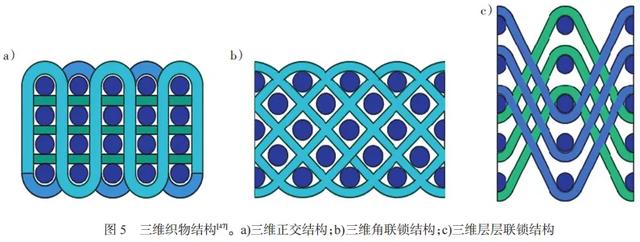

三维机织织物由多层二维机织织物(经纱和纬纱交织) 组成,且通过厚度方向上的纱线连接在一起。其利用编织加工方法将多个方向的纱线连为空间网状结构。与二维织物相比,三维织物具有更好的层间性能。二维织物层合板是在厚度方向上粘合而成,层间无纤维连接,受冲击后容易分层。三维机织织物的应用可以缓解层间破坏变形。在加工制造方面,三维织物可以预成型为具有复杂几何形状的部件,预成型物更容易覆盖头盔模具。三维织物复合材料具有较高的抗弹道冲击能力,三维织物贯穿厚度的纱线可减缓冲击载荷下裂纹扩展,使得三维织物复合材料具有良好的损伤容限。三维机织物结构多且复杂,不同的学者给出了不同的分类,图5为常见的典型三维织物结构为正交结构和角联锁结构。

三维机织织物的结构较为复杂 ,各方面的研究已经在探索其在防弹领域的应用。Ha-Minh等使用数值模型模拟预测三维联锁织物受到冲击的主要损伤阶段,并与实验对比,发现带有动态参数的数值模型可以更好地预测3D机织物的冲击损伤。Wei等建立了三维角联锁织物在冲击作用下的数值模拟,并通过弹道实验验证和评估该有限元模型。同时,对三维角联锁织物中的冲击损伤演变、能量吸收机制和应力波分布进行说明,这对三维角联锁织物防护的设计具有指导意义。

2 防弹头盔的结构设计

结构设计也是提高防弹头盔防护性能的重要途径。随着战场实践经验的积累和先进制造技术的发展,防弹头盔的结构设计理念不断提高,使得防弹头盔可以给士兵提供更好的保护。防弹头盔的覆盖区域,盔壳曲率以及内衬装置的设计是提高头盔防护性能的关键。此外,防弹头盔的整体结构设计也要考虑士兵的标准头型,要在最佳舒适区域内,获取更高的防护性能。

2.1 典型的防弹头盔结构设计及其防护性能

主流的防弹头盔根据作战类型可分为地面单兵装甲系统头盔 (Personnel Armor Systemfor Ground Troops,PASGT)、 模块化集成通信头盔(Modular Integrated Communications Helmet ,MICH)、 高级战斗头盔(Advanced Combat Helmet,ACH)、未来攻击防护外壳技术头盔(Future Assault Shell Technology,FAST)和综合保护系统头盔(Integrated Head Protection System,IHPS),如图6所示。通过回顾美军设计的几种典型的防弹头盔,可以今后的防弹头盔设计发展方向提供新思路。

2.1.1 美军初代复合材料防弹头盔

20世纪70年代初开发了Kevlar®复合材料头盔以取代早期的钢制头盔,该头盔被命名为PASGT头盔,其结构形状如图7所示。

虽然这种由凯夫拉纤维制成的头盔优点众多,但在重量上并没有减少,与旧式M1头盔(重约 1.3kg)相比,PASGT头盔的重量反增至1.5kg。PASGT头盔一般由19层子弹防护层构成,覆盖面积达耳朵的上半部分。PASGT头盔的防弹性能还达不到抵御自动步枪子弹的直射的程度,只能抵御手雷,炮弹等爆炸产生的破片伤害和9mm手枪子弹的直射。头盔内部设有二层式悬挂系统,盔壳和头部之间距离为1.3cm,这种间隔设计可以保证头部佩戴的舒适性,并在头部受到冲击时起到缓冲作用,减少头部冲击伤害。据资料记载,中号PASGT头盔的防护面积为1129cm2,可抵抗速度不超过663m/s的破片冲击,可耐受190℃高温。头盔采用了两点式固定的紧固装置,紧固带长度可根据头型调节,带扣设置在左侧。PASGT使用时一般配合伪装盔罩,在盔罩表面配有一个弹性绑带,盔罩绑带后面反光标识。

对PASGT防弹头盔的研究中,温垚珂等研究了PASGT防弹头盔在手枪冲击下的防护性能,通过建立9mm铅芯弹与PASGT芳纶防弹头盔有限元模型,从头盔BFD曲线和内表面鼓包形态验证了数值模拟的准确性。黄艺峰建立了PASGET头盔致钝性颅脑损伤动物实验模型,对子弹冲击防弹头盔致颅脑损伤的主要致伤机制、损伤机理进行了探讨。Rajput等采用显示有限元法,通过AnsysAUTODYN-3D进行数值模拟,研究了PASGT头盔的抗冲击性。David等对现代头盔的设计、保护和性能进行评估比较,通过刚度测试 、抗穿透测试和减震测试等实验确定了PASGT防弹头盔的变形、抗冲击性和减震性能。

2.1.2 美军升级型防弹头盔

MICH系列头盔是由美国陆军特种作战司令部提出,用以取代PASGT头盔和其他落后头盔的新型作战头盔。MICH头盔相比于PASGT头盔盔体浅,取消了帽檐,重量更轻,如图8所示。这种结构设计为士兵耳部提供了更多空间,可以便于使用配套的通信设备。MICH头盔制作材料通常是凯夫拉Kevlar®纤维粘接 ,具有NIJIIIA级的防御能力够抵御9mm和MAG子弹以及钝器攻击。MICH使用了包含衬垫的悬挂系统,具有7个符合人体工程学设计的减震聚合物泡沫。这种衬垫设计可以适应佩戴者的头型,提供更好的佩戴体验。悬挂系统使用四点式固定方式,与之前的PASGT相比这种头盔更加舒适和稳定。

对MICH防弹头盔的研究中,周宏等借鉴了美军MICH防弹头盔的设计经验 ,总结了现代军用防弹头盔盔形的设计要素,采用头指数对头盔适戴性进行评测并得出各号型头盔事宜防护面积的理论范围。李焱等简要概述MICH防弹头盔,针对防弹头盔非贯穿性损伤测试和头颈部损伤的评估进行必要性分析。

ACH头盔是MICH头盔的衍生,服役时间长,在美军中较为常见,主要使用Kevlar®及Twaron®等防弹纤维作为材质使其具有更好的防弹性能。其盔壳和内衬设计如图9所示,设计上与MICH类似,消除帽檐,提高向上能见度。其防护等级与MICH头盔相同,但具有重量轻、适应性好、佩戴更舒适的特点。

在ACH头盔的研究中,Tan等用11.9g的球形钢质弹丸对带网内部缓冲结构与带泡沫内衬的两款ACH先进战斗头盔进行了速度205m/s正面与速度220m/s侧面冲击。结果表明,对于弹道冲击,使用泡沫有助于减少正面冲击力,相比带网内部缓冲结构提供了更好的防护,较软且刚度较低的泡沫减震效果更显著。蔡志华等进行了有无泡沫内衬的ACH防弹头盔的枪弹冲击数值模拟,研究发现泡沫内衬防护下的颅内压力峰值较无泡沫降低20.6%。Zhang等进行了一项数值模拟,以评估ACH高级战斗头盔的爆炸缓解能力,发现佩戴ACH头盔能够降低颅内压,并且该头盔在不同的爆炸方向上能够为脑部提供不同的保护。

2.1.3 美军新型防弹头盔

FAST头盔采用超高分子量聚乙烯纤维制作 ,重量最轻可达0.31kg。头盔形状独特 ,巧妙地去掉了耳部的覆盖面积 ,耳切部位的高度相比前几种头盔是最高的,这种设计减少对外置设备的干扰。盔壳在设计 时考虑了优化重量分布,提高稳定性,平衡性 。头盔表面具有类似于鱼骨的导轨,并增加了魔术贴,可以搭配各种辅助设备,如夜视仪、战术灯、摄像机和面部保护罩等 。FAST头盔可以满足一体式头部装备的需求,强化特种作战能力。通常特种部队会选择佩戴该盔形。

IHPS防弹头盔是美军最新的战斗头盔,已在阿富汗,伊拉克和叙利亚战场中得到应用,被公认为迄今为止整体性最好的头盔。该头盔由美国陆军士兵保护系统计划开发,设计目的在于提高士兵的防护装备的性能,减轻士兵个人防护装备重量。IHPS头盔主要由超高分子量聚乙烯制成,中号尺寸的质量达1.36kg。IHPS头盔的设计增大了后颈防护面积,可选配安装盔壳表面装甲,显著改善防护性能。同时,减少了螺栓的使用,保证头盔原有的防护结构。IHPS头盔还可选装颌面保护装置,并配有眼罩,这种整体防护设计可以充分保护士兵安全。IHPS头盔商业版本在北约STANAG 2920标准测试中,防护能力V50可达840m/s。

2.2 防弹头盔的各部件设计及其性能影响

合理的防弹头盔的结构设计要有利于提高头盔的防护性能,提供更舒适的佩戴体验。防弹头盔是由盔 壳 、柔性内衬 、紧固带等部件构成。防弹头盔的结构设计要在考虑战场环境因素的基础上 ,从防弹头盔的防护面积 ,盔壳曲率以及内部紧固减震装置等设计角度满足现代战场的防护要求。

2.2.1 防弹头盔的盔壳构型设计

防弹头盔的覆盖区域对于头部的保护起到关键作用 ,在兼顾与其他头部外置设备不能产生相互干涉的条件下,满足防护性能要求。Carr等提出英国军用头盔通过考虑人体的头部解剖特征,优化对大脑和脑干的保护,确定了军用防弹头盔的覆盖区域。Matic等提出头盔保护区域参数化设计,利用计算机程序通过头盔的形状,分析其防护性能,该方法可有效支持头盔的优化设计,提升整体性能。

防弹头盔的盔壳的曲率对于抵御子弹的直射和爆炸物破片的冲击也具有重要作用。目前关于纤维增强复合材料的防弹性能研究大部分在层压板上进行。但在头盔加工过程中,头盔经过高压压缩成型,这必然导致材料的结构完整性降低,影响头盔的防弹性能,因此头盔的曲率设计是整体设计中不可缺少的一部分。Hoof等通过数值模拟研究发现,同种材料制成的层压板和头盔,头盔受到弹丸冲击时会产生更大的背面位移。因此确定材料的最佳曲率半径有利于提高防护性能。

防弹头盔的盔壳构型设计在考虑覆盖面积与曲率的基础上,要依据士兵的标准头型,根据头围尺寸的数值分布,可以合理地设计头盔的尺码。侯宁波提出盔壳的设计要考虑“盔体内表面位置”和“盔-头”安全间距两个因素。可以在最初的头型面上投影,获得最初的头盔内表面,根据国标要求头与盔之间的安全间距不小于20mm,采用内表面向外偏移的方式可以获得盔壳的内表面。在获得头盔的基本内表面后,要考虑的设计要点就是视角设计。防弹头盔的视角关系到士兵的作战视野,合理的视角设计可以在获得良好的头部防护能力的同时,提高士兵的战场观察能力和行动的灵活性。根据人眼的可视角度进行防弹头盔的两侧和额头部的覆盖区域设计。正常眼球的视野度数值分为8个方位:颞侧85°、颞下85°、正下方65°、鼻下50°、鼻侧60°、鼻上55°、正上方45°、颞上55°。

2.2.2 防弹头盔的紧固装置和减震设计

紧固装置和内部缓冲系统的设计对减轻头部冲击损伤发挥重要作用。内部缓冲系统是减轻头部冲击损 伤的重要部件 ,典型的内部缓冲系统包括网带结构和泡沫填充结构如图10所示 。

其中泡沫填充结构由聚乙烯泡沫或者聚氨酯泡沫制成 ,此外也可以热塑性泡沫或凝胶材料制成。防弹头盔采用不同的能量吸收结构,可达到不同的防护效果。Tan等通过比较两种缓冲系统的有效性,泡沫填充结构有助于减少正面冲击力,从而比网带更好地防止正面冲击。但考虑到头部与外部环境的热量交换,Zwolinska等通过实验发现内部缓冲系统对隔热产生了决定性的影响,并且网带系结构比泡沫填充系统有更好的散热能力。综合考虑,在头部关键部位合理的配置泡沫填充结构可以提高头盔的防护能力,也可以获得更舒适的佩戴体验。目前,常采用的衬垫新型内部缓冲结构也能发挥出较好的防冲击性能,Adams等设计了一种蜂窝状的能量吸收结构,通过数值模拟与实验验证蜂窝结构可有效的减轻冲击动能。

人体头部骨骼构成是决定盔体内部系统的基本因素。盔体内部紧固装置的设计要依据头部骨骼构成,保持头盔与头部的相对位置。颅骨的各解剖部位具有不同的力学特点,与枕骨、顶骨、额骨相比,颞骨的抗骨折能力低,当颞骨受到应力达到11.2 MPa时,会造成颞骨某些层面的线性骨折。根据受力情况设计可调节紧固装置。紧固装置的设计多采用四点式固定,一般需要在盔壳表面打孔。这种操作会破坏盔壳结构完整性,影响防护性能,所以紧固装置的设计要减少安装时需要的盔壳表面孔数,如美军的新型头盔IHPS采用了盔壳内侧下边缘锁扣的固定方式。

3 总结与展望

防弹头盔是单兵作战装备的重要组成部分,可有效防止子弹和爆炸物破片对头部造成的冲击损伤,为士兵提供有力的保护。防弹头盔设计中选材和结构设计是影响防护性能的关键因素 。因此,深入了解纤维 增强复合材料和头盔结构的冲击损伤机理和能量吸收性能对于下一代防弹头盔的开发具有重要帮助。

纤维 、基体与织物结构的合理组合,可构成高性能、耐冲击的防弹复合材料。本文主要介绍了对位芳纶和UHMWPE的相关性能和商业化进展,以及几种潜在应用的防弹纤维。从已进行的实验观察和数值模型的角度叙述了不同纤维的防弹性能和能量吸收机制。织物结构方面,主要可以分为二维织物结构、无纬布和三维织物结构。合理的织物结构设计不仅可以提高材料的防弹性能,对于未来防弹头盔的轻量化设计也有重要帮助。三维织物结构由于其独特的三维立体结构,显著提高了织物的防弹性能。不同的实验研究和数值模拟也在三维织物方面取得进展,但由于三维织物结构较为复杂,国内外对三维织物防弹复合材料研究处于探索阶段,与大规模应用还有一定距离。结构设计方面,回顾和讨论了美国主流防弹头盔的结构设计,从实验观察、分析模型和数值模拟的角度研究了各个主流防弹头盔的性能。从整体设计,视角设计和紧固装置与减震设计的角度说明了防弹头盔造型设计的重要性。阐述了头部覆盖、头盔外壳曲率和衬垫泡沫垫对头部伤害保护的影响。

未来防弹头盔防护性能的提升,还需要对材料和结构设计进行更深一步研究。不仅要解决针对各种类 型威胁侵彻头盔的问题,还要了解头盔背面变形导致的头部损伤机理。此外,新式防弹头盔应表现出更多人机交互能力和更好的佩戴舒适度, 以提高士兵的耐力和生存能力。未来关于防弹头盔的研究方向具有以下几种趋势。

1 )层间混杂纤维体系设计。在高速冲击的场景下,多种高性能纤维组合铺排的结构表现出广泛的应 用前景。合理的纤维排列和角度设计,可提高头盔的防护性能。

2 )高精度的人体头部模型构建。人体头部数值模拟模型对于非贯穿条件下的弹道冲击头部损伤研究具有重要帮助。头部的动态响应是评估防弹头盔的关键。

3) 跨尺度数值模拟。跨尺度数值模拟可以更好地展现纤维和基体的应力状态以及受损板的形态特征。构建跨尺度数值模型,可深入研究防弹头盔的破坏机理和能力吸收机制。

来源:河北工业大学学报,迈爱德编辑整理

作者:孔鲁鹏,曾浩,杨波,张哲绎,胡宁,赵丽滨

文章来源:芳纶产业圈

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!