在工业生产中,机器视觉技术凭借在缺陷检测、物体分类、外观尺寸检测以及定位识别等方面的优势,正逐步取代人工,实现从生产线的精确监控到高效检测的一体化管理。如今,机器视觉设备广泛应用于3C电子产品、半导体、制药、日化、元器件等领域,其强大的深度学习技术和模型训练能力带来了高自动化。虽然这些优势推动了生产技术的创新,但也带来了许多潜在争议:机器视觉的普及到底是工业效率的革新还是导致失业的隐患?

一、工业生产模式的革新

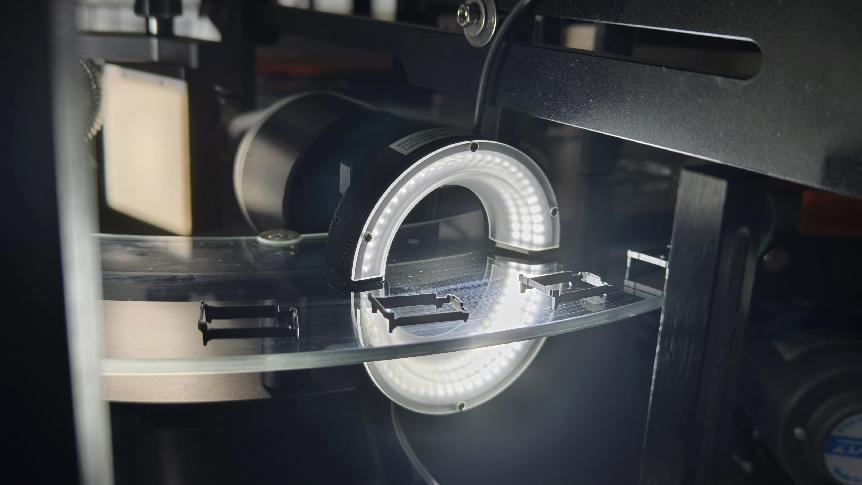

机器视觉在工业领域的应用比传统检测更加提升效率,它能做到24小时不间断的监控和检测,通过对图像的精确识别快速判断产品是否符合质量标准。例如,在半导体、电子元器件等高精度行业,机器视觉设备能够对细微缺陷进行检测,大幅度减少人工疏忽导致的不良品的流出。这种技术应用的另一个优势在于降低了生产成本。传统的人工检测需要培训、监控,并且工作强度较高;而机器视觉设备的引入使得企业仅需一次性投入设备和技术培训费用,因此后期的维护成本相对低廉。例如,在汽车制造和钢铁生产中,通过视觉检测设备自动化识别产品瑕疵,减少了人工环节的出错率。

二、就业市场的冲击与道德争议

在机器视觉技术推动工业发展的同时,也不可避免对传统劳动力市场造成了冲击。自动化检测设备逐渐代替人工检测,会使大量依赖人工质检工作的工人面临被取代的风险。特别是在那些低技术含量、重复性较高的岗位上,机器视觉几乎可以完全代替人工,虽提升了效率,但也加剧了工人失业的隐忧。

再者,机器视觉技术的普及带来了一些道德上的争议。机器在识别缺陷、分类产品时基于算法“理性”地决策,而人们在生产过程中会带着一定的情绪判断。例如,在制药、食品等关乎安全的领域,人工质检员有时间能够根据经验做出微调,发现可能机器遗漏的微小问题。所以,机器视觉技术是否可以完全代替人工在这些领域的判断,仍然是一个需要深思的问题。

三、机器视觉应用的复杂性与可行性

尽管机器视觉设备在技术层面上具有非常大的潜力,但其实现实高度自动化的过程仍面临着较为困难的技术和环境应用。优化、调整仍然需要依赖高水平的算法开发和模型训练,设备厂商和生产企业也需要投入人力资源进行支持,这也就增加了技术应用的门槛。而且,对于某些传统企业来说,如何管理这些高科技设备以及数据,也是一项不小的挑战,这也就是机器视觉应用具有一定的局限性,不可能完全代替所有生产领域的人工检测。

四、更好的解决方案?

或许,最佳的解决方案是实现更加智能化的检测模式。在前期机器视觉与人工检测融合,机器视觉负责大量的初步筛选,人工则可以负责复杂问题的复核。通过机器的自主学习和自我调整,工业智能化程度进一步提高。但这种的发展方向也要求相关企业和行业找到平衡点,实现技术进步与就业保障的双赢。