文章介绍了半导体封装行业中铜线键合工艺下,各材料及工艺参数(如框架、劈刀、设备参数、芯片铝层与铜材的匹配选择)对键合质量的影响,并总结提出如何更好地使用铜线这一新材料的规范要求。应用表明芯片铝层厚度应选择在0.025mm以上;劈刀应使用表面较粗糙的;铜线在键合工艺中使用体积比为95:5的氢、氮气混合保护气体;引线框架镀银层厚度应控制在0.03mm~0.06mm。

1引言

半导体封装行业中,由于金的价格不断飙升,造成成本不断提高,人们在寻找其他更合适的金属来替代金线材料。由于铜线的导电性能好、成本低、最大允许电流高、高温下的稳定性高等特点,其优势逐步体现出来。各公司及研发机构均在进行铜线键合应用的研发。研究者分别从理论(有限元仿真)[1~4]、键合机理[5]、失效模式[6]、工艺实现与参数优化[7~11]等各个方面对铜线键合工艺进行研究,近年来已取得了一系列的成果。金线材料慢慢地被铜线材料所取代,并被各大公司所接受使用,现铜线已出现在各公司的不同系列产品中。本文主要介绍铜线键合工艺的各影响因素对键合质量的影响,并提出较好的工艺规范要求,为工业生产提供参考。

2工艺技术

2.1应用

铜线的优势在于:

(1)高的传导性;

(2)在较高的延伸率的情况下,能够保证较高的强度;

(3)好的弧形稳定性;

(4)键合过程能够减少金属间化合物的形成;

(5)在有惰性气体的保护下,键合时能够形成一个比较好的球形。

表1为几种金属元素及其氧化物的物理性能对比。铜线工艺对材料和设备的要求还不够成熟,再加上铜材本身有以下缺陷:

(1)铜在高温下容易氧化;

(2)相对其他线材铜线的硬度比较高(见表2)。这使得各公司在使用铜线材料时总是需要面对不良率、产能低、可靠性差等问题。要改进铜线应用技术就必须在以下几个方面有所提升:

(1)对材料的要求(包括框架镀层要求银镀层的粗糙度);

(2)对设备的要求;

(3)对芯片的要求;

(4)对铜线的要求;

(5)混合气体的要求及工艺参数的设计管控。

2.2工艺管控及技术要求

2.2.1丝材控制

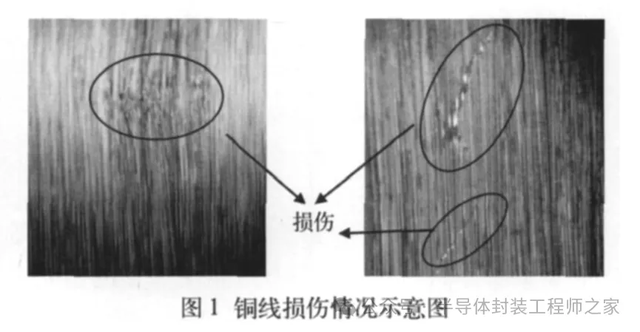

首先对新进的铜线要进行原材料检验,确认原材料的技术规格符合使用要求,包括线径、长度、含铜比例、破断力及外观;外观包括包装的密封性、丝材表面的颜色是否存在明显氧化或者明显的凹凸及划伤、碰伤的痕迹,如图1。进料检查完后要入仓保存,其保存条件要求在通氮气的专用氮气保存柜中,对柜中湿度也要严格控制在50%以内。最后丝材在上机使用时要明确规范在空气中的时间不能超过24h(视具体的空间环境设定)。使用过程中要加氮气氢气保护(95:5的比例混合)。人手处理过程中凡需要接触到丝材的地方,需要带上防止污染的胶指套。

2.2.2引线框架控制

采购引线框架的过程中明确框架的镀层厚度,一般适用于铜线的框架镀层厚度要求控制在0.03mm~0.06mm以内。镀层的粗糙度要求控制在0.003mm≤Ra≤0.005mm。框架中铜的比例不低于90%,使用过程中框架要求预热温度在180℃~200℃、加热温度200℃~230℃。最后要检查框架的引线脚是否压紧(可以考虑在压板下面使用高温胶布来保证引线脚是否压平紧),如引线脚没有压紧,在打线的过程中就无法保证余尾长度,这样就影响了焊接的质量。

2.2.3混合气体的使用

在工业中使用的安全氢氮气体标准混合比例为95:5,使用此比例的混合气体可以提高烧球后焊球的质量,减轻氧化对焊球的影响,并有助于提高焊接的质量。图2是在空气、氮氢气体中的铜球FAB外观,(a)图中FAB表面粗糙、球径小且含有气孔。烧球后表面形成氧化铜,这样硬度就比金球大很多,在键合过程中铜球可能穿透焊盘,直接对硅层造成伤害的几率很大。这种没有保护气体形成的铜球FAB明显不能满足键合生产要求;(b)图是在氮氢混合气体中形成的铜球,FAB球形匀称,表面比较光滑,无严重的氧化现象。另外不同的气体流量也是影响铜线球形的重要因素,从图3、图4中可以明显看出不同流速下的铜球形成后外形有着比较明显的差异。小流速下的铜球带有明显的尖头,而大流速下的铜球有一定的偏头现象,这两种情况都不利于键合连接,中速的保护气体对铜球FAB的成形效果最好。所以不同的线径所要求的混合气体的流量也是不同的。

2.2.4劈刀(即瓷嘴)

铜线键合工艺过程中,应选用表面更加粗糙的劈刀,如图5所示,其参数对比如表3所示。由表3可知,表面粗糙劈刀的拉力和推球的CPK均有提高。所以在铜线使用过程中劈刀的选择也是不可或缺的。

2.2.5芯片

由于铜线的材质较硬,在打线过程中容易造成芯片铝层击穿(如图6),所以应该选择铝层较厚的芯片。基本应在两个方面做出管控:

(1)芯片铝层的材质:铝层使用合金材质以提高焊盘的硬度,这是提高铜线焊线质量、减少弹坑的方法之一(可采用2.5μmAlSiCu);

(2)芯片铝层厚度的管控应大于0.025mm。

2.2.6工艺参数

为了做好铜线的实际应用,最后需要将以上条件综合考虑,试验出一套适合自己设备、材料的工艺参数,这是提高铜线质量的最优保障。表4为典型的铜线键合工艺参数。

3结束语

在铜线超声引线键合工艺中,各因素之间存在着相互制约、相互补偿的关系,找出各个因素间的不同要求,理清这些关系可以保证铜线在使用过程中的良好效果,在降低成本的同时,提升了半导体封装行业中的封装品质。

原创 毕向东 半导体封装工程师之家

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。239篇原创内容公众号

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。239篇原创内容公众号