通常加工企业中的下料车间包含上下料、喷码、切割、分拣、配送等工序流程,这其中,每一环节都是相辅相成。为了让分拣环节能够更加便捷、高效,SinoCAM在切割这一工序板块就提前为分拣设置了“保护罩”,让每一个环节的衔接更完善,提前杜绝分拣过程中可能会出现的“拦路虎”。

今天我们主要介绍SinoCAM在切割环节的两个功能--释放角和废料框切割,是如何为分拣环节保驾护航的。

01释放角

在日常的车间生产中,有时候会出现板材切割结束后,部分零件因为形状的缘故,在取下来的过程中尖角容易被废料卡住,这时候我们可以采取“设置释放角”的方式来方便我们进行分拣。

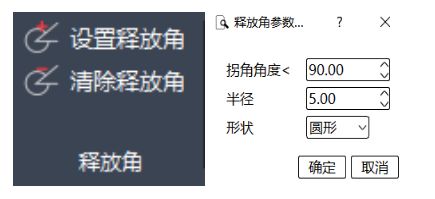

1、释放角参数

拐角角度:零件角度小于设定角度会生成释放角。

半径:以角点为中心点生成释放角。

形状:分三种圆形,方形,五边形。

2、释放角的应用

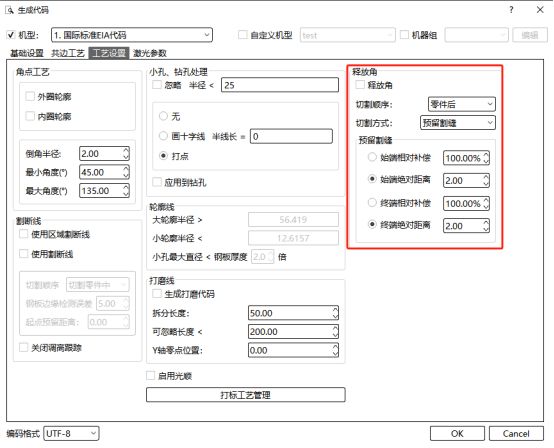

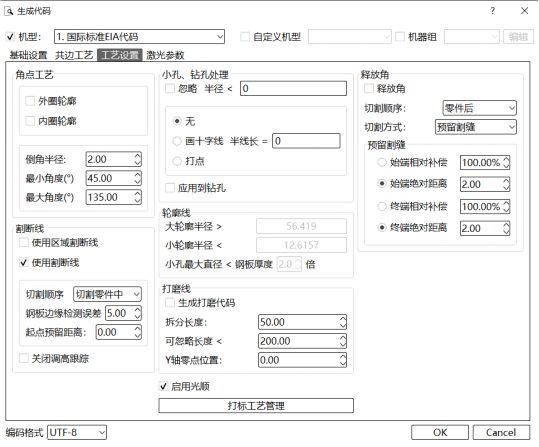

生成释放角之后我们在生成代码页面工艺设置里面设置释放角切割方式及先后顺序。

释放角:不勾选的话即使设置了释放角也不会进行切割。

切割顺序:两种方式,切割零件前和切割零件后。

切割方式:预留割缝(在零件和释放角之前留一段距离),从中点割向两端(从释放角中点位置分两段切割释放角)。

预留割缝前,零件和释放角没有间隙。

设置预留割缝后,释放角和零件之间保留设定距离。

设置预留割缝后,释放角和零件之间保留设定距离。

02废料框切割

在处理大型钢板废料时,由于运输及存放不便,我们可以将废料进行分割处理,在SinoCAM中,可以通过设置切割工艺,比如添加割断线等,来解决上述问题;

1、废料框切割

(1)选择“生成割断线”,按照提示框设置参数;

X方向间距:钢板X方向每隔多少间距生成割断线

Y方向间距:钢板Y方向每隔多少间距生成割断线

与零件轮廓的间隙:割断线距离零件的间距

钢板边缘过切:割断线可割超过钢板边的距离

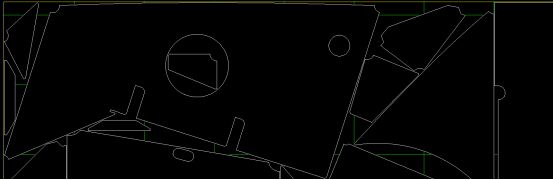

设置完成后,如图所示,绿色的即为割断线;

按照我们设置的XY方向每隔100mm就会生成一条割断线。

边缘过切效果,超出钢板长度5mm,与零件轮廓间隙相隔5mm。

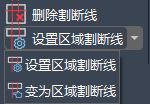

这里除了“生成割断线”,我们也可以选择“绘制割断线”或者“变为割断线”,其实现的最终目的都是一样的;

删除割断线:选中单挑或者框选多条割断线删除。

设置区域割断线:卷板下料时我们排版可以设置一片区域作为割断线生成区域。

变为区域割断线:将所选线段变为区域割断线。

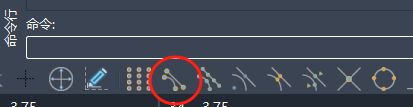

(2)绘制割断线

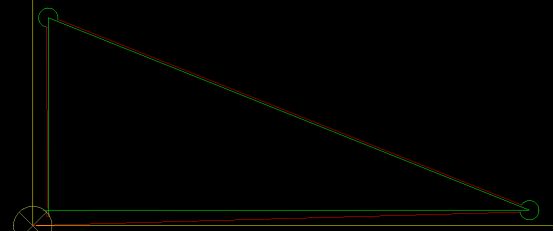

点击绘制割断线,指定两点(将捕捉功能打开后再指定,捕捉功能在软件命令行的下方),我们这里选择的是“捕捉端点”(红色圈起来的即为捕捉端点),也可以捕捉实体上点、中心点等,用户可以按照实际生产需求进行选择。

指定钢板内的一点,到另一个点之间生成割断线,并且自动跳过零件生成在空隙部分。

(3)变为割断线

点击“绘图”界面,利用“两点”功能绘制一条线,这种方式可以让用户实现自定义切割,任意选择想要的割断线;

选中该线段,点击“变为割断线”,再右击,即自动生成;

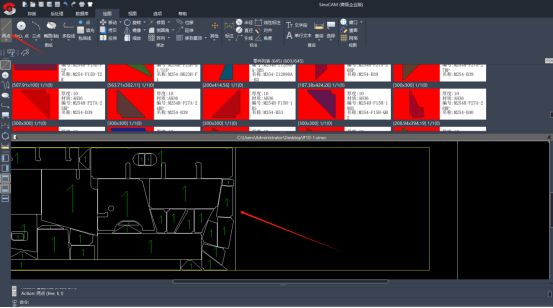

2、割断线的应用

生成割断线后,我们需要在生成代码中勾选应用,在这里我们也可以修改相应的切割顺序以及切割方式等。

生成代码--工艺设置,勾选是否使用割断线。

割断线的切割顺序有四种方式:所有零件前、切割零件中、所有零件后、切割零件中2。