北京奔驰工厂是梅赛德斯-奔驰全球生产网络中规模最大、最先进的制造基地之一 。该工厂是其全球体系内唯一同时拥有前驱车、后驱车和电动车三大车型平台,并配套发动机与动力电池工厂的综合性生产制造基地 。

今日,梅赛德斯-奔驰近日在北京举办年度科技日活动,详细展示了其制造标准、多款车型用到的先进底盘技术与座椅工程。活动正值梅赛德斯-奔驰在华研发及生产 20 周年之际,体现了北京生产基地在其全球网络中的重要地位,以及其在全球范围内执行统一的制造与质量标准。

整个生产体系的核心是梅赛德斯-奔驰乘用车生产运营 360(MO360)数字化生态系统。该系统通过构建“数字孪生”模型,连接工厂的每一台设备和每一个数据点,实现了生产流程的透明化管理与质量问题的主动预防 。例如,通过与西门子合作开发的预测性维护系统,MO360 能够提前预知设备故障风险,科学安排维护,避免生产中断。MO360 系统的全面应用,确保了北京工厂的出品与德国辛德芬根工厂遵循同等的质量协议。

在高度自动化的同时,北京奔驰同样注重人的因素。通过与北京电子科技职业学院等机构合作,公司致力于培养具备“工匠精神”的高技能人才,负责复杂的故障诊断与关键环节的质量把控工作 。

在工作坊的体验环节,奔驰工程师详细解读了 S 级轿车在底盘和座椅方面的技术标准。奔驰将底盘性能量化为覆盖驾乘舒适性、安全感、掌控感、运动性和精准性 5 个维度的“梅赛德斯-奔驰驾控黄金标准”,涉及超过 130 个客观KPI数据和1000多项零部件指标。

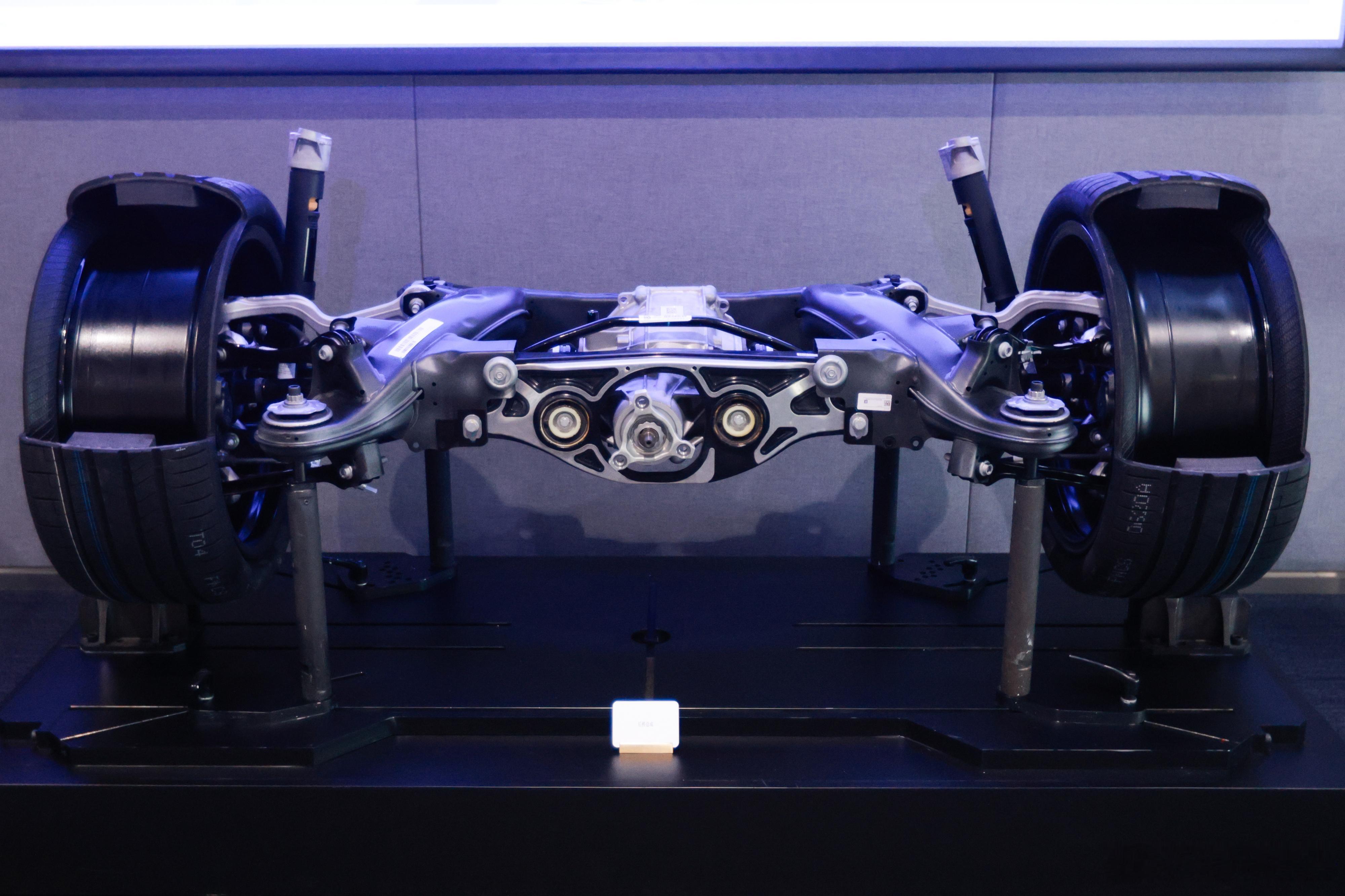

比如,S 级轿车配备了AIRMATIC空气悬挂系统,其核心是自适应空气弹簧和连续可调减震系统(ADS),能够在 50 毫秒内独立调节每个车轮的减震阻尼。更高阶的 E-ACTIVE BODY CONTROL 智能魔术车身控制系统,则通过立体摄像头主动扫描前方路面,在车轮接触颠簸前便预先调整悬挂,旨在将车身与路面颠簸解耦,提供平顺的乘坐体验 。试乘环节验证了这一点,车辆在通过不平路面时,车身晃动得到有效抑制。

另一项核心技术是最大转向角度达 10 度的后轮主动转向系统。在低速时,后轮反向转动,使车辆的转弯直径缩短最多 2 米,提升了在城市中的灵活性;高速时,后轮同向转动,增强了行驶稳定性。

奔驰的座椅同样是一套复杂的系统工程。其研发周期长达 1460 天,涉及超过6000项标准控制。座椅骨架为不同车型专属开发,并采用全骨架电泳防腐工艺,确保 15 年防腐蚀失效。以 E 级车的座椅为例,其拥有 1000+ 个精密零件、400+ 套工装模具,覆盖材料、功能、舒适与安全等 2000+项专项测试及仿真,以及包括不同缝线、颜色和功能等 3000+种配置组合。而在整个奔驰家族中,这样不同的座椅类型,有上千种。

2025 年是梅赛德斯-奔驰在华研发和生产的 20 周年。北京奔驰的累计整车产量已超过 500 万辆。面向未来,北京奔驰正在进行新的改造,以迎接即将到来的 MMA(梅赛德斯-奔驰模块化架构)和 MB.EA(梅赛德斯-奔驰纯电架构)纯电平台。年内,基于MMA平台的首款车型——全新纯电CLA将在北京奔驰正式下线。这标志着北京工厂在其全球“全面电动”战略中扮演着关键角色。同时,AI 大模型、人形机器人等前沿技术也已被应用于生产、质检等环节,以提升效率和释放“新质生产力”。