一颗小小的芯片,可能左右着一个行业,甚至全球科技的格局。杭州这个团队开发的激光剥离技术为这颗小小芯片的生产奠定了坚实的基础。

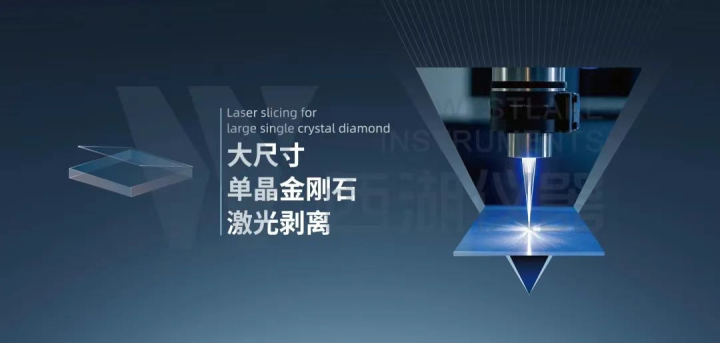

最近,西湖仪器宣布再次攻克了一项新的技术难题。通过激光隐切技术,成功剥离出厚度小于100微米(相当于0.1毫米)的超薄金刚石单晶片。

剥离出小于100微米的超薄金刚石单晶片有多难?

说到金刚石,很多人会想到熠熠生辉的钻石。但可能大家有所不知的是,金刚石也被称作终极半导体材料。

因为极高热导率、超宽带隙与高击穿场强、宽光谱透光性等物理特性,单晶金刚石在高性能电子器件、量子计算、高端光学窗口等多个前沿科技领域具有重要应用价值。但目前金刚石在半导体产业化的应用还面临诸多难题,其中,如何把世界上最坚硬的金刚石材料高效率低成本加工成厚度小于100微米的超薄片便是其中亟需产业解决的重点难题之一。100微米是什么概念?约等于一根头发丝的直径或者一张A4纸的厚度。

单晶金刚石属于高硬、脆材料,再加上其解理面与晶圆切片方向存在较大的角度差异,使得剥离厚度小于100微米的薄片更加充满挑战。传统的激光加工方式由于激光束的锥度问题很难成功剥离出超薄片,且会造成对昂贵晶体材料的较大损耗,加工时长更是达数小时,也无法完成晶圆级的单晶金刚石剥离,这将严重阻碍单晶金刚石的产业化应用。

对此,西湖仪器新开发了一套激光剥离技术,利用激光在金刚石材料内部进行精确的非接触改性加工,从而实现超薄片的分离。

该技术无论加工1英寸还是未来的4英寸、6英寸金刚石,材料损耗始终控制在100微米以内;相较传统激光剥离,该技术极大提升了加工效率,以加工1英寸为例,耗时