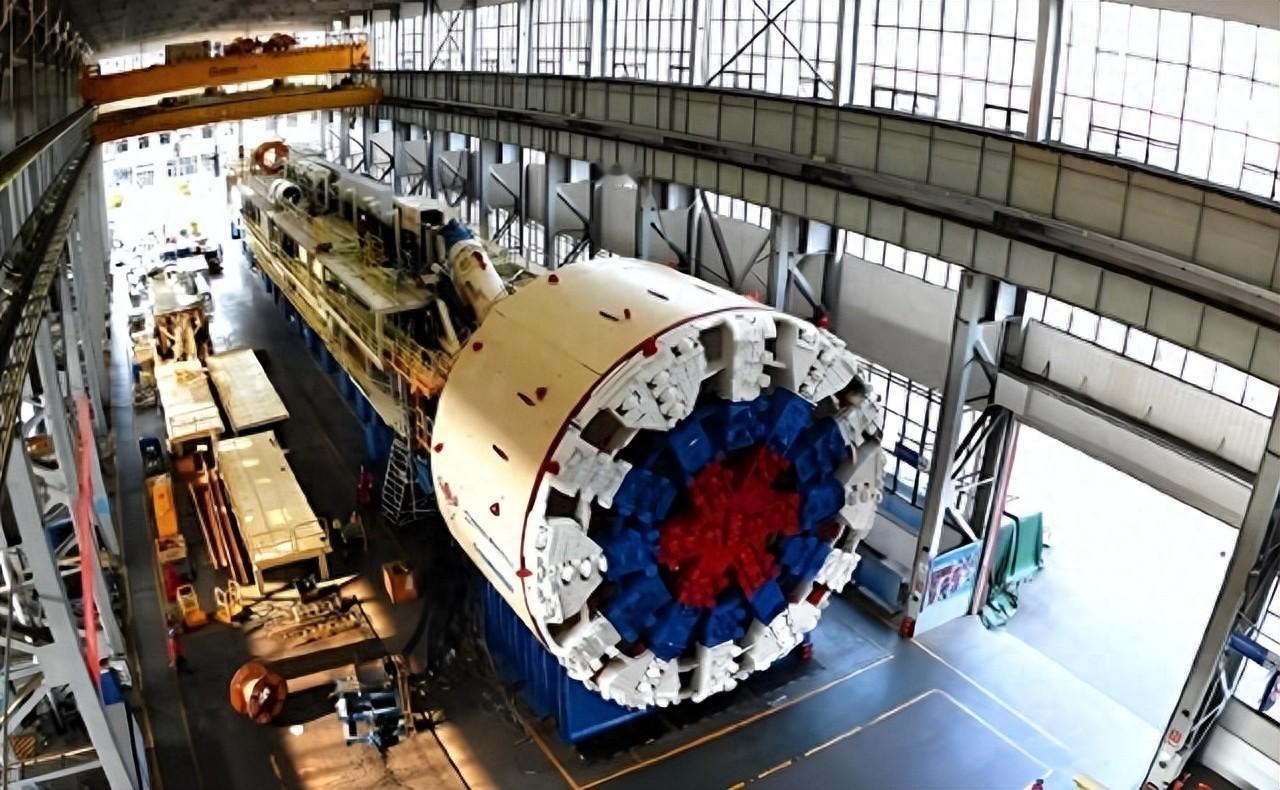

印度偷师不成沦为笑柄?10亿买中国8台盾构机,拆解后不会组装 当印度喊出“印度制造”的口号,奔着工业强国的梦想一路狂奔时,谁也没想到,最先让它“出圈”的,竟然是一场失败的“盾构机拆装实验”。 2014年,印度启动“印度制造”战略,想把国内变成全球工厂。到2020年,更是投资900亿美元打造所谓的“德孟工业走廊”,包括地铁、隧道、公路等一系列项目。 班加罗尔地铁扩建、孟买海底隧道动工在即,盾构机成了绕不过的核心装备。而问题来了:印度压根造不出这种“钢铁怪兽”。 其实早在2018年,印度就吃过一次亏。当时从美国买了几台盾构机,价格不菲,总共花了8亿美元。 结果这些设备在孟买的湿地环境中频频出毛病,刀盘卡死,液压系统漏油,项目一度停摆182天,直接经济损失高达2.3亿美元。售后服务又慢得像蜗牛,美方技术团队响应迟缓,项目团队几乎崩溃。 有了这次教训,印度在2020年转向中国市场,一口气订了8台盾构机,总价10亿美元。其中有3台还是超大直径型号,刀盘直径超过12米。 这些设备本来是为复杂地质环境定制的,智能系统、刀具配置,都针对印度湿地和高温气候作了优化。 据《华尔街日报》报道,中国盾构机在孟加拉国项目中表现出色,日掘进能力达到25米,故障率低于1%。 不过,这次印度买设备可不只是为了用,更大的算盘是“偷师”。 合同里印度方提出了一个特殊要求:“监造权”。他们派了5名工程师到中国工厂,拍摄焊接流程、记录装配细节,还频繁打听材料配方,希望借此摸清核心技术。 更让人意外的是,印度拒绝中方提供的组装协助,坚持将盾构机拆解成几千个部件,用集装箱运回孟买。他们声称要“自主组装”,把这次采购当作一次“实战演练”。 结果,尴尬的事发生了。 设备到了孟买后,印度团队开始动手组装。半年时间过去,8台机器一台没能成功点火。据《金融时报》援引项目内部报告披露,印度工程师把液压阀误当成消防水阀,试图用手拧开,导致电路烧毁。 更离谱的是,一些精密传感器和密封圈被直接堆在户外,长期暴晒受潮,性能报废。管线接错、扭矩设错,连说明书上用红字标注的警告都被忽视,错误堆积成山。 最致命的一次事故,是主轴承密封件损坏。这种部件精度高、价格贵,印度没有替代品,只能空运一套新的,从中国紧急调货,光这一项就烧掉200万美元。项目完全停滞,施工方苦不堪言。 而这场失败,背后其实暴露的是印度工业体系的硬伤。 盾构机不是普通的工程设备,而是一个由3.5万个零部件组成的“地下工厂”,含8000多个传感器、2000枚特种钢刀片。 主轴承的精度要求达到0.01毫米,任何一处误差,整个系统就会失灵。中国用了整整20年才摸清门道,从1999年立项,到2008年实现首台国产化,再到2018年突破12米级门槛,这当中靠的是一步步踏实的技术积累。 相比之下,印度底子太薄。不仅高端数控机床缺口大,精密冶金工艺也严重不足,连最基础的“防锈螺丝”都还在攻关阶段。 印度理工学院的拉吉夫教授曾在一场公开访谈中坦言,印度制造的最大问题,不是设计,而是“复制不了工艺”。哪怕图纸拿到手,没有相应的产业链和技术工人,也做不出来。 这还只是制造环节。根据2025年国际工程数据,印度的基础设施项目延期率高达30%,供应链效率低下,导致很多工程进度一拖再拖。 盾构机这种对时间、技术、协调要求极高的设备,显然不是靠“拼胆量”就能搞定的。 吃了这次大亏后,印度也开始尝试“自己动手”。2023年,班加罗尔建成了第一家盾构机工厂,试图仿制中国技术。 但据《经济学人》报道,该厂良品率仅为60%,远低于中国同行的95%。与此同时,印度还推出所谓“数字电网印度版”,试图仿制中国的特高压输电技术。但初期试运行中,铁水质量不稳定,频繁跳闸,问题不断。 而中国这边,也不是坐以待毙。为了防止类似事件再次发生,出口的盾构机已全面加装GPS锁机系统。如果设备被非法拆解,系统就会自动瘫痪。 同时,中国制造商还在全球布局了刀具48小时供应网络、3D打印模具工厂,并将华为矿鸿系统接入整机控制,形成了完整的技术闭环。 这也是为什么,哪怕印度把机器拆开分析了个底朝天,也没能真正“偷到师”。正如《经济学人》评论所说:“当印度还在研究上一代设备的焊接工艺时,中国已经在制定下一代智能掘进标准。” 技术不是靠“拆机”学来的,真正的突破,靠的是长期投入和系统能力。中国为盾构技术的崛起,投入了几十家研究机构、数百亿资金,以及成千上万次的地质模拟实验。 而印度,靠几位工程师和一台摄像机,想拿到同样的结果,显然是痴人说梦。

评论列表