特斯拉发布了一项新的专利,涉及使用纤维材料和热塑性材料制造梁结构。

这似乎是特斯拉材料科学领域的又一胜利。

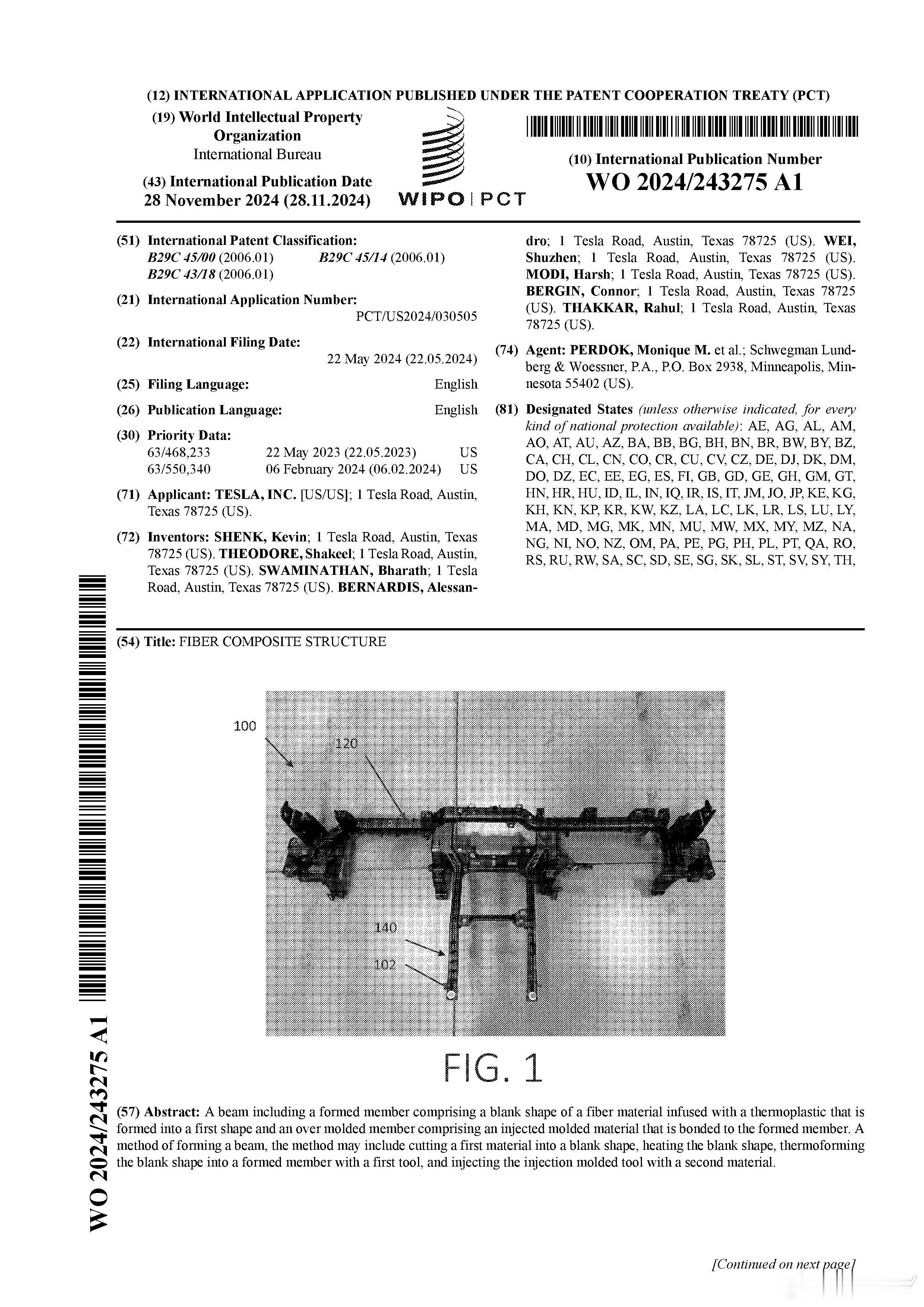

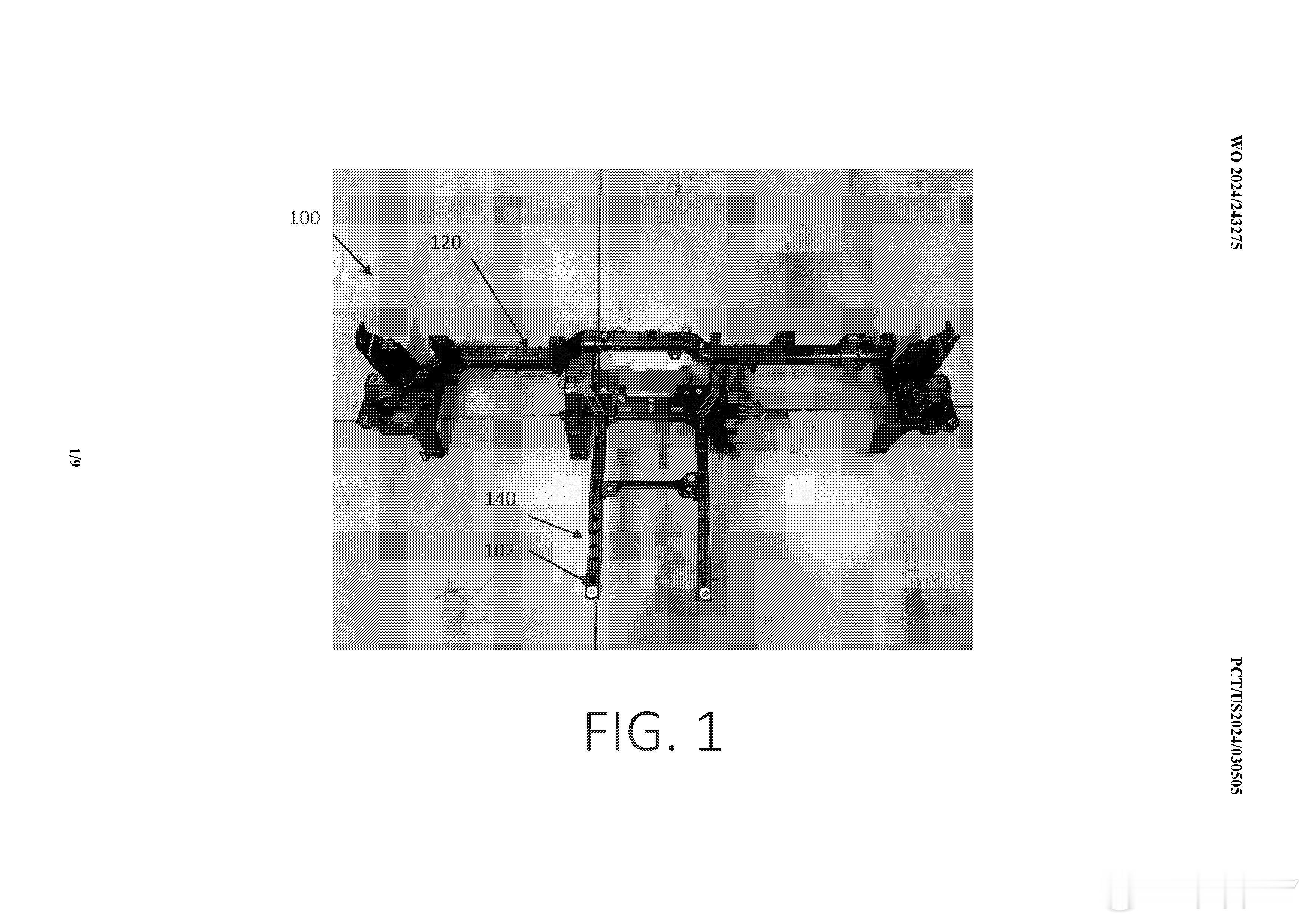

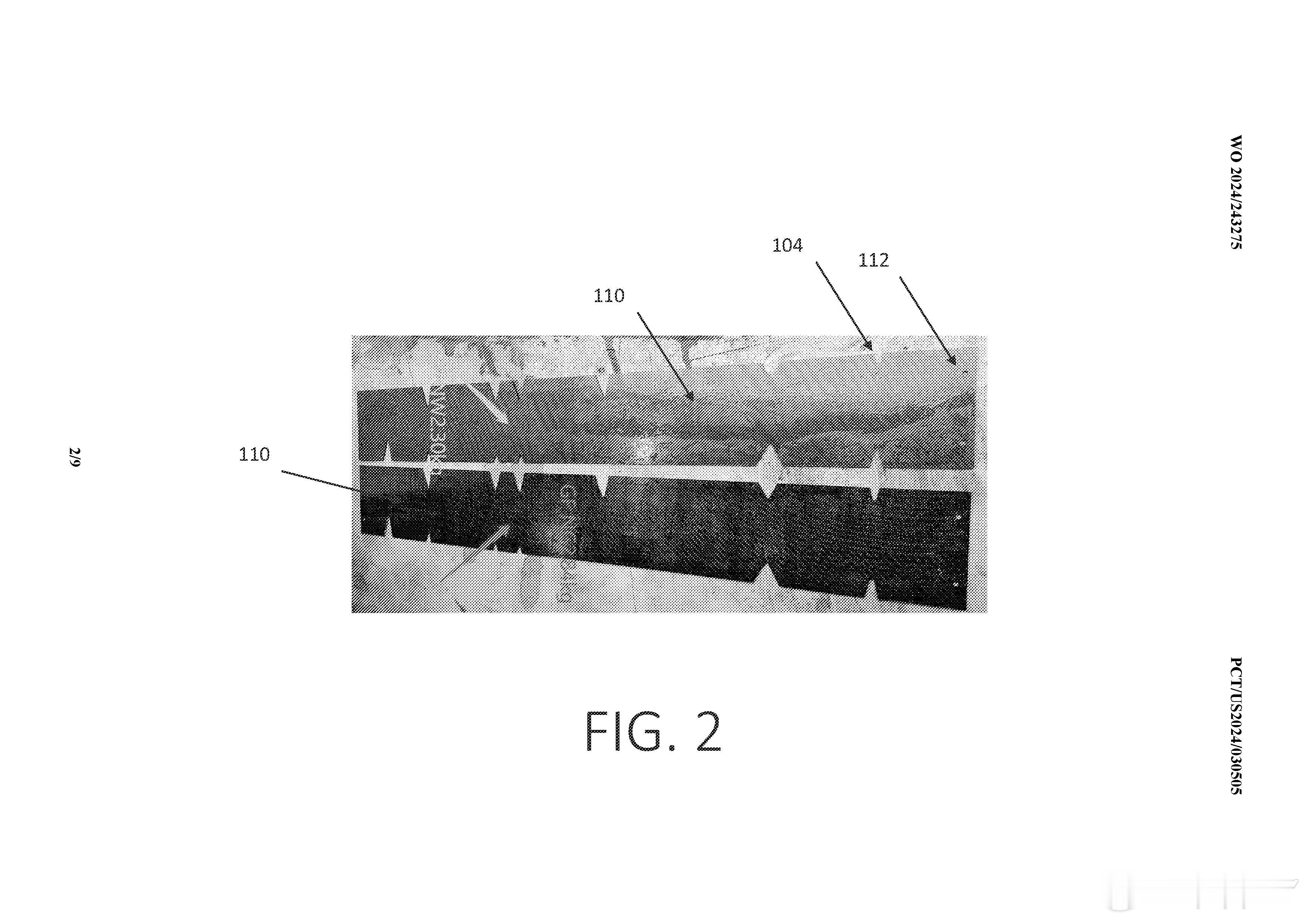

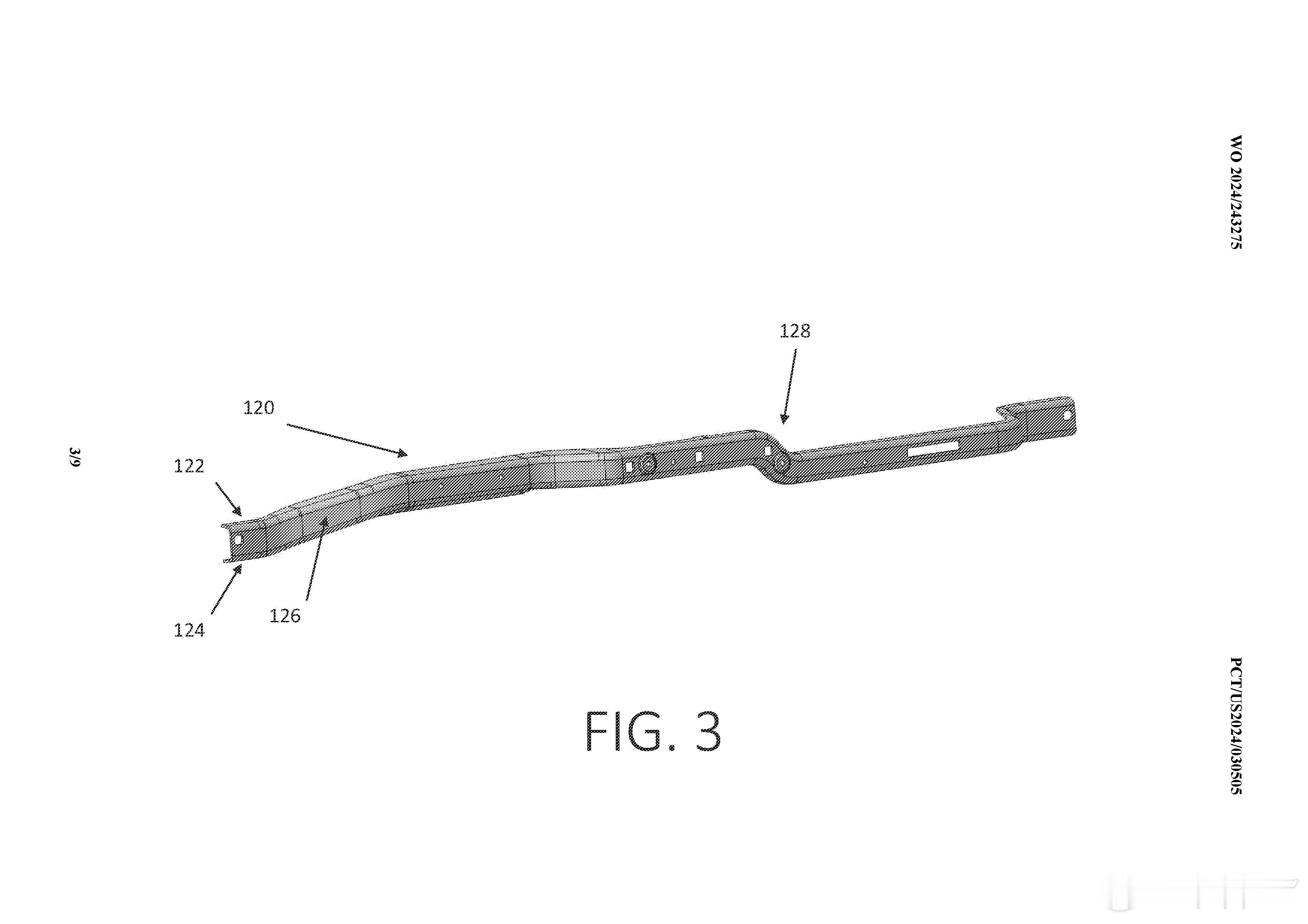

专利 WO2024243275A1 介绍了一种创新的车辆梁设计,通过纤维复合材料和热塑性材料的结合,彻底改变了传统的金属基结构。通过热成型和过模工艺,该系统实现了卓越的强度重量比,同时显著降低了制造复杂性。

1. 核心创新:

1️⃣ 高级材料整合

• 作用:将纤维材料与热塑性材料结合用于主要结构

• 优势:实现轻量化且坚固的梁结构

2️⃣ 双工艺制造

• 作用:按顺序实施热成型和过模工艺

• 优势:形成强大的材料结合,同时支持复杂几何形状

3️⃣ 一体化结构设计

• 作用:在制造过程中直接结合热塑性部件

• 优势:无需额外的连接操作

4️⃣ 集成特征成型

• 作用:在成型过程中直接形成安装特征

• 优势:减少后处理和装配需求

2. 主要优势:

✅ 性能提升

• 显著减轻重量

• 保持结构强度

• 提高效率

• 增强耐久性

✅ 制造收益

• 简化生产流程

• 减少装配步骤

• 降低成本

• 加快生产速度

✅ 设计灵活性

• 集成特征

• 可定制性能

• 适应性结构

• 模块化方法

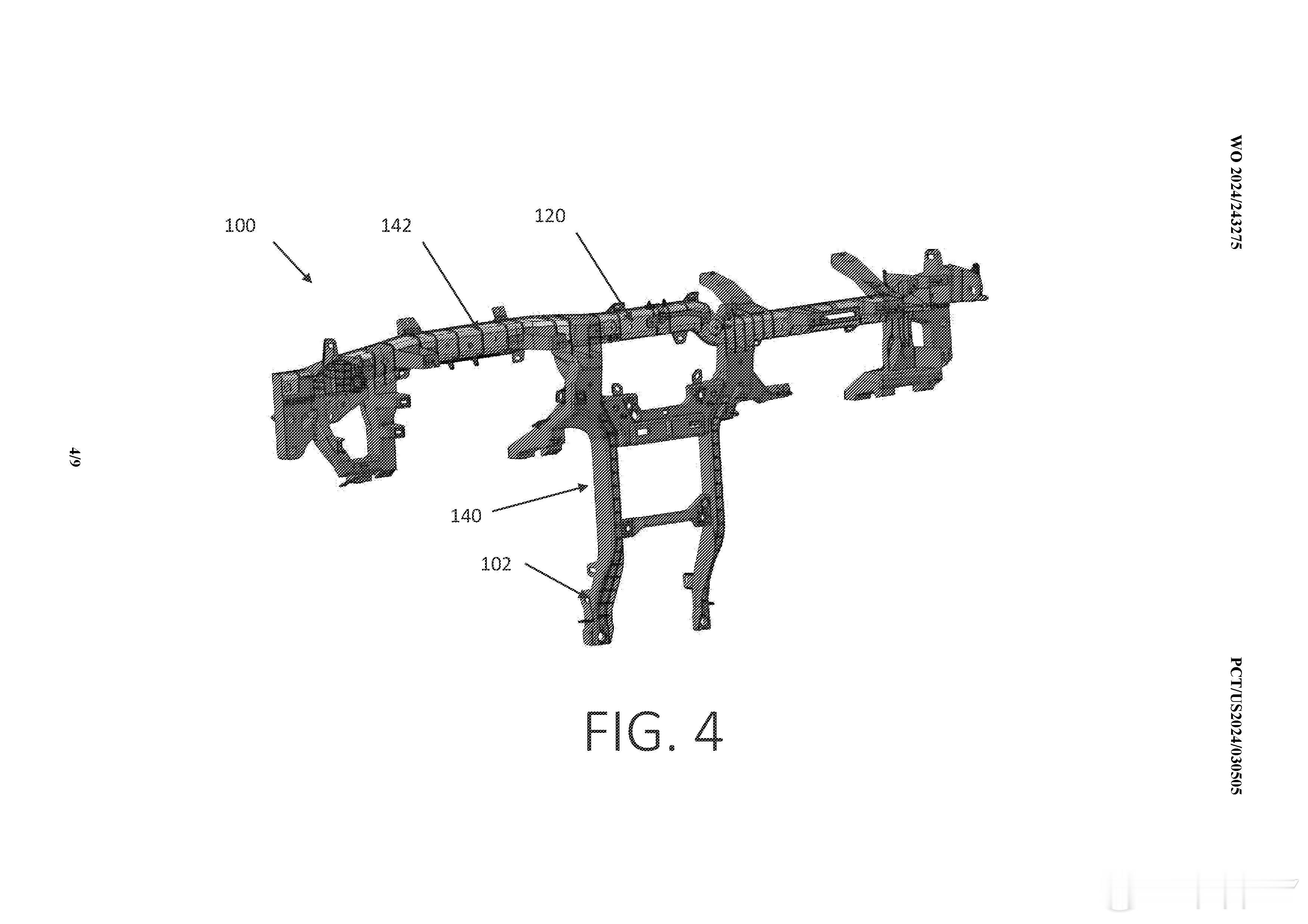

这一系统可以类比于现代飞机的构造,其中每一克重量都对燃油效率至关重要。传统飞机结构使用铝材,就像汽车梁传统上使用钢材一样。然而,现代飞机广泛使用复合材料,因其卓越的强度重量比——类似于该梁设计用纤维-热塑性复合材料取代金属。

制造过程类似于先进的飞机零部件生产。热成型阶段相当于制造飞机复合材料蒙皮板,需要精确的温度控制和成型工艺以保持材料性能。随后的过模工艺类似于飞机制造商将安装点和结构加强件集成到复合材料中的方式,但这款梁通过热塑性结合直接实现这些功能,而不需要额外的紧固件或粘合剂。

正如现代飞机通过复合材料使用实现20%-30%的重量减轻,这种梁设计为车辆,尤其是对重量敏感的电动车,带来了类似的效率提升,直接影响续航里程。