来源:除灰脱硫脱硝技术联盟

☞刮板捞渣机简介

刮板捞渣机国外名称是水浸式刮板输送机(Submerged Scraper Conveyor),简称SSC。

刮板捞渣机上槽体充满水,锅炉过渡装置水封插板或关断门插入捞渣机上槽体起到密封作用,隔绝环境空气进入炉膛。炉渣连续地落入充满水的捞渣机上槽体内,水冷却炉渣并利用其激冷效果水淬粒化炉渣,呈环状连续运行的链条、刮板将炉渣输送至下级储运设备。

☞刮板捞渣机的布置型式

刮板捞渣机一般采用连续运行方式,根据其后续除渣系统的不同有如下几种布置型式:

1.碎渣机破碎进地沟型

捞渣机→碎渣机→渣沟→渣浆泵→脱水仓(或灰场)的除渣型式是三十年前的典型设计,因运行故障率高、维护费用高等原因,自1995年以后新建机组的设计已很少采用这种布置方式。

2.带式输送机中转进渣仓型

捞渣机→碎渣机→胶带机→渣仓型式的除渣技术路线实现了底渣进入渣仓储存,1995年~2000年期间国内在近十个工程上应用,这种除渣型式因为在捞渣机、胶带机衔接处及胶带机下部非常脏乱,以后基本很少采用。

3.斗提机中转进渣仓型

捞渣机→碎渣机→斗式提升机→渣仓的除渣型式,在短距离内实现了灰渣进渣仓储存的目的,其具有布置紧凑、设备费用低的优点。但此布置型式中斗式提升机不适合粘性物料,如采用此种型式应对灰渣特性进行充分评估,且斗式提升机必须选用重力卸料式斗式提升机。

4.刮板输送机中转进渣仓型

捞渣机→碎渣机→刮板输送机→渣仓的布置型式,2000年~2010年期间在近十个项目上被采用。这些工程中有些是因为现场布置空间原因而采取这种布置型式的,有些是担心一级捞渣机进渣仓捞渣机太长,而未采用一级捞渣机直接进渣仓。如采用这种布置型式,系统中的刮板输送机的规格应与刮板捞渣机相匹配是至关重要的,另外系统中设置碎渣机的必要性不大。

5.捞渣机卸料至地面储渣间装载机装车型

捞渣机输送一段距离后将渣卸至三面围墙的地面储渣间内,利用装载机定期装车外运。这种布置型式系统简单,捞渣机输送距离短,工程造价很低,有其可取之处,适合非严寒地区采用。

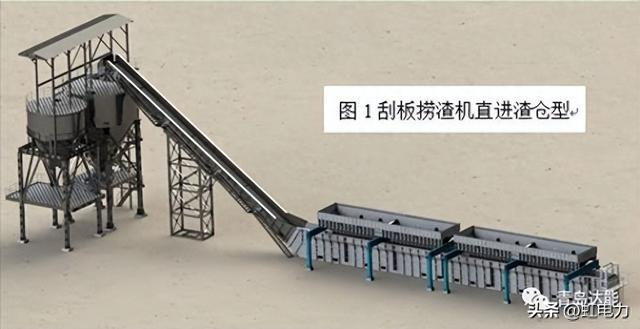

6.捞渣机直接进渣仓型

捞渣机将渣直接输送至渣仓储存(图1),渣仓定期排渣至运输设备的系统简单,设备故障点减少,积灰、漏水点减少易于保证现场环境卫生,这是目前采用最为广泛的一种布置型式,应优先选用。

☞刮板捞渣机部件分析及选型

刮板捞渣机由壳体、驱动马达(电机减速机或液压马达)、链条、驱动链轮、改向轮、刮板等组成,这些部件的性能对捞渣机的安全稳定运行起着非常重要的作用。

1. 主动链轮

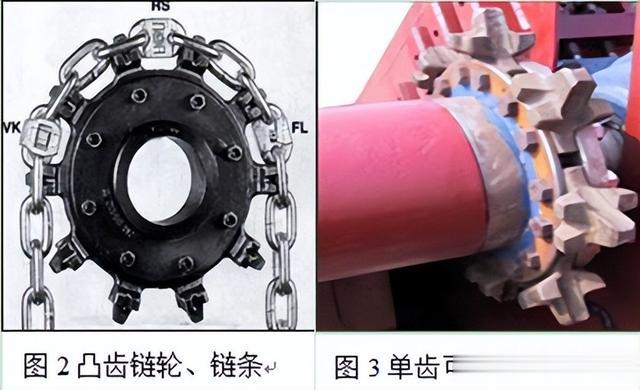

马达的动力由主动链轮传递至链条,并带动刮板运动实现物料的输送,其有凸齿、凹齿两种型式。因为链轮型式的不同构成了两大流派的刮板捞渣机,国外技术基本均采用凸齿链轮,而国内70%以上采用凹齿链轮,凸齿链轮占比不足30%。

1.1凸齿链轮

图2为凸齿链轮与链条啮合工作状态。凸齿链轮的齿插入水平环链内环中,平环支撑于凸齿两侧的平台定位,链齿拨动立环外弧传递动力。由于是“链齿挑着链条走”,凸齿链轮与链条啮合过程对链条、链轮精度要求高,一旦链条、链轮磨损极易出现链条从链齿脱落的“掉链子”事故,其安全运行的许用链条磨损量为1.5~2.5%(以链环内侧磨损,节距增大变化量计算)。

图3所示的单齿可拆卸式的凸齿链轮为目前应用最好的凸齿链轮型式(其它型式的凸齿链轮或多或少的存在不足之处),链轮轮齿均采用合金钢精密锻造成型,材料致密无组织缺陷、强度高,承载能力大;单个轮齿加工工艺性好,精度易于保证,啮合传动稳定性高;轮齿经淬火热处理,可以获得高的硬度,耐磨性好,使用寿命高。此型式链轮国内早期依靠进口,目前青岛达能具备此型式链轮的生产能力,且从成型工艺到内在品质均达到并超过了欧洲品牌的水平。

1.2凹齿链轮

图4所示为凹齿链轮与链条啮合工作状态。链条立环插入凹齿沟槽,沟槽底平面支撑立环直段定位,平环处于两相邻齿中间,链齿拨动平环外圆弧传递动力。由于是“齿包着链条走”,凹齿链轮对链条、链轮的精度要求较低,可包容链条节距出现较大的正偏差,不易出现“掉链子”,其安全运行的许用链条磨损量为5~8%(以链环内侧磨损,节距增大变化量计算)。

图5所示的锻造齿凹齿链轮,其单个链齿为锻造成型,链齿焊接在齿盘上组成整体。此种链轮单个链齿模锻成型再通过机械加工来保证精度,且单个链齿在组焊前进行耐磨热处理,可以获得高的硬度,耐磨性好,使用寿命高。此型式链轮国内早期依靠进口,目前青岛达能具备此型式链轮的生产能力,且从成型工艺到内在品质均达到并超过了欧洲品牌的水平。

2.链条

刮板捞渣机的链条基本都采用圆环链(图6),只有极少数采用模锻成型的链条,强度和耐磨性能是链条的主要性能指标。

链条的强度体现了其所能承受的负荷大小,不同的材料其强度差异性较大。目前捞渣机链条所使用的材料有两类:一类为含碳量0.14~0.16%的“铬镍钢”或“铬镍钼钢”,其用于制造成耐磨链条;另一类为材料牌号23MnCrNiMo54(国外材质牌号,目前已实现国产化),用于制造成矿用高强度圆环链;其它如20MnVK等材料制成的链条不适合在捞渣机上使用。表1列出了上述两种材料、不同规格的许用载荷及破断载荷,从表中可以看出矿用高强度圆环链的负荷能力是“铬镍钢”类耐磨链条的2倍以上。

表1 链条承载能力比较

直径规格

实验载荷Proof load(kN)

破断载荷Breaking load(kN)

铬镍钢

23MnCrNiMo54

铬镍钢

23MnCrNiMo54

Φ26

255

637

425

850

Φ30

340

848

566

1130

Φ34

425

1090

710

1450

为了获得高的耐磨性能,链条需要经过表面渗碳热处理,表面硬度的高低、渗碳层深度的大小

是衡量链条的耐磨性的主要指标。

SSC圆环链条主要生产商进口品牌有德国RUD、德国HEKO、意大利CISA、奥地利PEWAG等,国内以张家口矿机为主。上述四个国外品牌的耐磨链条材料采用“铬镍”、“铬镍钼”合金钢,经渗碳淬火热处理表面硬度大于HV800,张家口矿机近几年研发的K系列链条表面硬度约为HV750。

材质为23MnCrNiMo54矿用高强度圆环链链条生产厂的原始出厂状态硬度为HV400左右,如直接在捞渣机上使用则磨损太快,需对其进行渗碳淬火处理。矿用高强度圆环链通过热处理表面硬度可达HV750以上,获得与进口耐磨链条基本相应的使用寿命,且其承载能力高于进口的耐磨链条,具有较高的性价比。

由于圆环链条采用圆钢编制而成,两相邻链环为点状接触(如图7),承受负荷时接触点压强高,是导致磨损较快的主要原因。

针对圆环链所存在的上述问题,奥地利PEWAG公司研制出了名为黑罗链的全模锻链条(如图8),两相邻链环间为圆弧面接触,大大增加了受力点的接触面积,减小了单位面积的压力,预计使用寿命可达相同规格圆环链1.5倍以上。此型式链条可以满足恶劣工况5年以上使用寿命,值得推广应用。

青岛达能正在研发试验的一种新型刮板捞渣机链条,目标是耐磨性能达到PEWAG黑罗链的技术水平,而价格仅为进口耐磨链条的50%。本链条预计2017年7月投入市场应用。

3.刮板

捞渣机的刮板有钢板焊接型及型钢焊接型两类。

钢板焊接刮板矩形截面的上下摩擦面翼板采用焊接性能比较好的耐磨钢板制造,国外捞渣机基本采用这种型式(图9),因为需要兼顾焊接性能,上下翼板的耐磨性能不高,且上下翼板磨损后不具备可重复修复性能,运行维护成本高。

国内捞渣机刮板一般采用以型钢为本体上下摩擦面焊耐磨板的结构形式。早期刮板采用的三角形截面(图10),上下刮擦磨损面采用耐磨条或堆焊耐磨层,其存在刮板耐磨条磨损过快,更换焊接耐磨边条工艺性能差,刮板使用寿命低的缺点,近几年已极少采用。

矩形刮板(图11)的主体为槽钢,槽钢开口端焊接封板,刮板本体两翼(即刮板摩擦面)镶焊65Mn耐磨板,刮板的耐磨性能较三角型提高3倍以上,耐磨条可重复修复工艺性能好,但其抗弯性能低于三角形刮板,建议600MW以下机组选用。

五边形刮板(图12,专利号200920020080.1),为矩形刮板的改进型,既具有传统的三角形截面刮板的刚性足、承载能力大、不易弯曲变形的优点,又具有矩形刮板耐磨性能、重复修复工艺性能好的优点。密闭空腔大,在灰水中浮力增大,摩擦阻力小,这是其独有优点。建议600MW及以上机组选用。

4.刮板连接器

刮板连接器是刮板与链条之间的连接装置,根据捞渣机主动链轮型式的不同,需选用不同型式的刮板连接器。

4.1适合凸齿链轮的刮板连接器

图13、14所示适合凸齿链轮的法兰刮板连接器为刚性连接,SSC运行稳定性极差,目前已基本不采用。

图15、图16为目前使用最多的两种适合凸齿链轮传动的刮板连接装置,国内分别称之为“牛角连接器”、“扁平牛角连接器”;这两种连接器作为SSC刮板与链条的连接装置,刮板与链条之间属无螺栓紧固的柔性连接,易装配也易拆卸调整,运行平稳可靠。早期这两种连接装置以进口为主,目前已实现国产化,国产化的内在质量及性能与进口相比基本无差异。建议在凸齿链轮传动中采用。

图17所示的“TS”连接器在很多凸齿链轮传动的SSC上获得使用,本连接器本体作为圆环链的一个平环参与链条的转向角位移及内张力变化的周期循环。这种连接器依靠螺母与刮板实现紧固连接,运行一段时间后当刮板需要更换、调整时,螺栓连接处因结垢无法通过松开螺母进行拆卸,需要对本连接器火焰切割破坏,更换、维修刮板的同时也需更换连接器,采用本连接器更换、维修刮板的费用是其它无螺栓连接刮板型式的2倍以上。

4.2适合凹齿链轮的刮板连接器

凹齿链轮传动SSC的刮板连接装置一直延续使用着图18所示铰叉连接器型式。早期的铰叉采用铸钢,随着机组大型化发展,铸钢铰叉暴露出强度低、耐磨性差等弱点,自2004年起锻造铰叉(图19)取代了铸造铰叉,并进行了增加耐磨性能的硬化处理,可靠性及使用寿命得到很大提高。

圆环链条在使用过程中的磨损主要发生在链条过驱动轮或转向轮时,此时两环链内弧处发生相对转动及滑移,从而在内张力作用下发生磨损。图20所示为某特定节距链条过特定直径的改向链轮时所产生的角位移情况,其角位移约为28°,图21为相同链条、相同链轮的情况下,当特定厚度的铰叉经过改向轮时所发生的角位移情况,为48°。因此,凹齿链轮传动因为采用铰叉式刮板连接装置会造成固定刮板的链环及2相邻链环的磨损量远远大于其它部位链环的磨损量,同时也使运行的平稳性降低产生振动及噪音。

为了解决凹齿传动刮板连接环前后链环过度磨损问题,达能曾推出了如图22所示的刮板连接器(LINKER连接器),这一技术方案解决了刮板过改向轮时链环的异常磨损问题同时也保留了刮板与链条之间的柔性连接特点,这种连接器既适合凹齿链轮传动又适合凸齿链轮传动。达能计划结合新型捞渣机超级耐磨链条的研发,同步研发具有LINKER连接器特点的新型刮板连接装置,达到连接可靠、拆装简便同时又可降低运行费用的目的。

5.驱动装置

刮板捞渣机的驱动装置有液压马达驱动(图23)及电机减速机驱动(图24)两种型式。

液压马达驱动变量泵调速的驱动装置与电机减速机驱动变频器调速的驱动装置相比,过载保护性能可靠、安装空间小是其优点,价格高、能效低,过峰值载荷能力差、易堵转是其缺点,另外维护检修困难、备品供货周期长是液压马达驱动型式能否长期保证安全运行的隐患所在。

在刮板捞渣机国产化进程初期,选用液压马达作为驱动装置是为了达成国内制造商与国外制造商在相同标准、相同配置情况下的比较竞争,现在仍然把需要进口的液压马达当成刮板捞渣机必需的标准配置是有失偏颇的。电机减速机驱动、变频器调速的驱动型式价格低、故障率低、维护检修简便,对用户来说更加实用,推荐选用。

针对目前投运的采用液压马达驱动的刮板捞渣机,达能公司有针对性地研发了驱动装置可互换的拖动机构(专利号201020132870.1),可使液压马达驱动装置与电机减速机驱动装置互为备用。使用液压马达驱动装置时卸下被动链轮、连接马达,使用电机减速机驱动时拆下液压马达、连接被动链轮,这些操作均无需拆装更换拖动轴及拖动链轮等。

采用电机减速机驱动作为现有液压马达驱动的备用替代装置,可以做到利用一台套液压驱动系统的备品费用为2~3台捞渣机完成更加可靠、便利的备用。此备用型式实施简便,改造成本小,改造周期短。

6.内导轮

内导轮是位于捞渣机上槽体内的改向轮(国外称之为浸水轮),由于其长期浸于灰水中,运行环境较恶劣,检修更换困难,是刮板捞渣机最易出现故障之处,因捞渣机运行故障造成锅炉降负荷、或停运大多跟内导轮损坏有关。2009年之前,600MW以上机组的刮板捞渣机内导轮的平均使用寿命约为半年,轴承腔进水导致润滑失效进而造成轴承失效是内导轮损坏的主要原因。

针对内导轮所存在的问题,达能持续不断地对内导轮结构进行了升级改造:

1)内导轮轮体采用热装结构取代原整体铸铁结构,内导轮轮缘采用优质碳素钢,经过淬火硬化处理与轮体进行热装,具有耐磨性能高、使用寿命长,易更换等优点。

2)内导轮座采用外翻式结构(图25、26),捞渣机内导轮检修可由内部转到外面,大大增加了检修安全性。

3)在国内率先推出了轴承外置导流式内导轮(图28,专利号200920028312.8;200920028311.

3;200920290141.6),日常维护仅需通过外部旋压油杯定期补充专用的水下导轮密封专用脂,即可保证内导轮安全运行寿命一年以上,彻底解决了传统内导轮使用寿命不足一年且经常损坏导致捞渣机停运的问题。

4)2014年达能又推出了一款新型密封结构型式的NDLⅢ系列内导轮,此型式内导轮已在多个电厂(600MW以上机组)连续运行近3年,本型式内导轮正常运行仅需很少维护,可以说这是目前国内安全使用寿命超过2年以上的唯一一款内导轮!

本内导轮结构型式及密封型式目前尚不能完全公开,达能愿意提供进一步的详细说明,让广大的捞渣机用户分享我们的成果。

7.张紧装置

捞渣机链条因磨损伸长是不可避免的,链条保持适度的内张力对保证捞渣机的平稳运行是必要的,捞渣机靠张进装置实现这一功能。

因为目前刮板捞渣机大多采用单机长距离输送,捞渣机单机长度一般超过40m,早期的螺杆式手动张紧装置已不适合,液压自动张紧可恒定地保持链条内张力、及时吸收链条的伸长量,因而成为目前的标准配置。

达能的液压张紧支架设置机械逆止机构,可防止液压系统故障、失压致张紧滑块突然下滑引发运行故障。带逆止机构的液压张紧装置其张紧其张紧液压站可采用定期运行方式,间隔1~2周启动一次液压站,链条张紧后张紧滑块靠机械逆止机构锁紧,可有效延长张紧液压系统的寿命;达能的张紧油缸缸套为双套管结构并设手动加压泵,当液压站系统故障时,可切换加油回路,由油缸加压泵直接为油缸加压以张紧尾轮,使系统更加安全。

张紧轮轴为通轴式结构,张紧动作灵活、不易卡涩。部分厂家的捞渣机张紧轮为单侧悬臂支撑结构(半轴结构),实际运行时因张紧轮架存在弹性变形、张紧滑块本身间隙等使张紧轮产生轴向分力,轴承易损坏,张紧轮运行寿命低;悬臂受力使张紧轮在滑轨上产生弯距,滑块易卡涩造成张紧失效。

8.耐磨衬层

刮板捞渣机上下槽体底板需承托物料及刮板链条,是一个典型的滑动摩擦面,使用中需承受刮板的刮擦、灰渣的磨琢,降低底板的摩擦系数、增加底板的耐磨性能对刮板捞渣机的安全高效运行是必要的。

刮板捞渣机的槽体底板耐磨衬层有耐磨钢板、铸石2种型式,因为铸石衬层摩擦系数更低、耐磨蚀性能更好 ,所以一般将铸石作为捞渣机槽体底部衬层,尤其是下槽体底板及倾斜段底板几乎全部采用铸石衬层。耐磨钢板衬层跟多地用于上槽体水平受料段。

传统的捞渣机底板铸石衬层,有“六边形铸石无孔条”和“矩形铸石平行孔条”两种型式。

“六边形无孔条”铸石衬层(图31),因为无防脱落金属孔条,一旦有一块松动则会造成成片拱起、脱落。实际使用中,此型式的铸石衬层约50%的捞渣机会在一个大修期内出现严重脱落问题。

“矩形平行孔条” 铸石衬层(图31),因铸石板之间金属孔条及衬砌缝隙方向与刮板链条运行方向一致且连续,金属孔条、衬砌料不耐磨,刮板不均匀磨损在两铸石板的缝隙之间形成凸起刮磨金属孔条、衬砌料,使金属孔条失去防脱落作用,最终造成铸石板的拱起和脱落。此型式的铸石衬层10%以上的捞渣机会在一个大修期内出现严重脱落问题。

达能采用专利结构的底板铸石衬层(右图,专利号200920226861.6),防脱落孔条呈“V”形、或与刮板链条运动方向成一定夹角布置,刮板链条的运行方向与铸石板的对角线方向相同,两铸石板之间的孔条、衬砌缝隙与运行方向成一定夹角,刮板摩擦面、铸石摩擦面及铸石接缝成均匀、等高磨损,可保持防脱落金属孔条永久发挥作用,防止铸石脱落。捞渣机采用此型式的铸石衬层可确保2个大修期不脱落。

9.上回链刮板输送机

很多电厂的除渣系统采用了刮板捞渣机→碎渣机→二级刮板输送机→下级储运设备的型式,作为刮板捞渣机接力输送功能的二级刮板输送机,目前使用的大部分二级刮板输送机均存在很多问题,最典型的是二级刮板输送机规格宽度与炉下捞渣机不匹配、出力不足、磨损快、寿命低、可靠性低等等。

☞基于物联网的刮板捞渣机专家诊断系统

随着物联网技术、人机交互技术的迅猛发展,使电力辅机设备实现远程监护,由生产商的专业人员远程指导用户进行设备维护,判断故障情况及发生原因成为可能。

我公司开发的基于物联网络的专家诊断系统,由现场数据收集单元,数据库,人机交互界面,共享数据平台,专家诊断方案组成。其功能在于收集现场设备数据信息发送至总部,从而由专业技术人员进行数据分析,运行跟踪,对用户实行主动式的技术服务,预防设备故障。在设备故障发生后可以根据数据进行分析故障原因,提出改进措施。