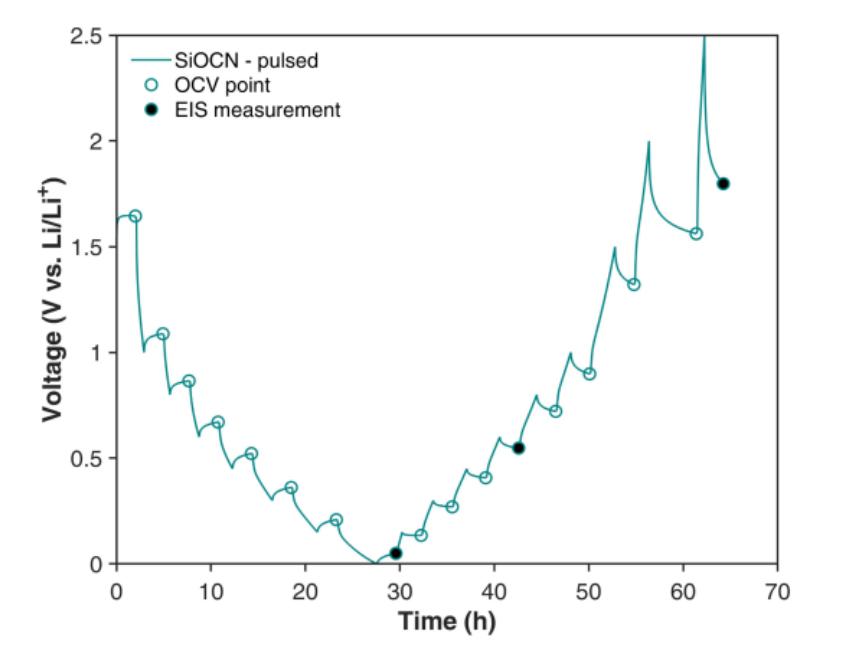

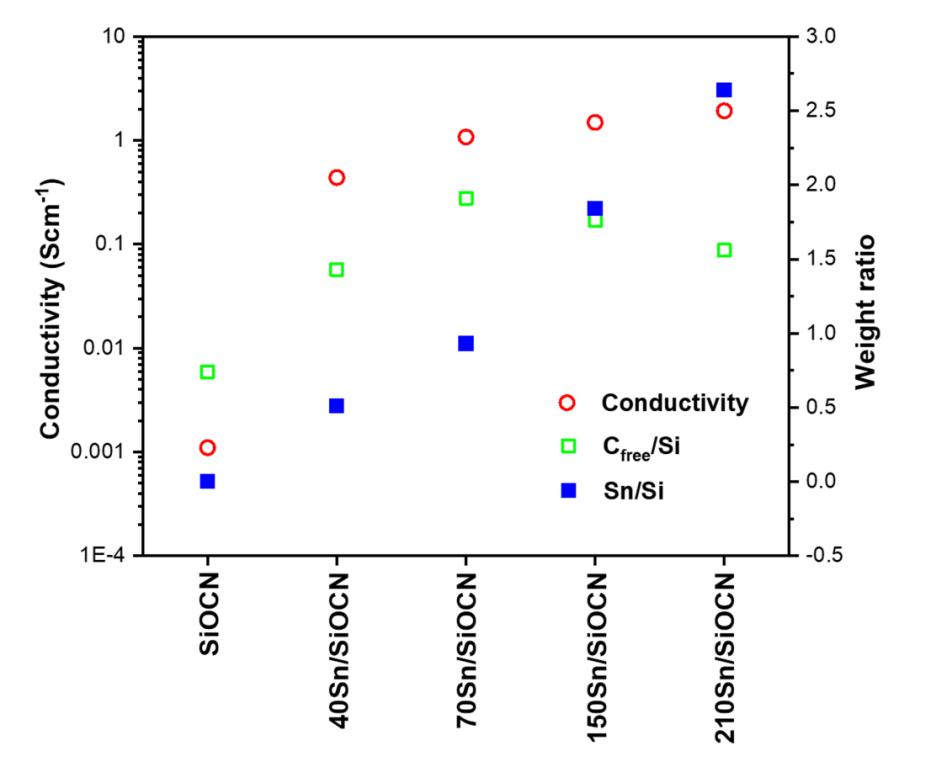

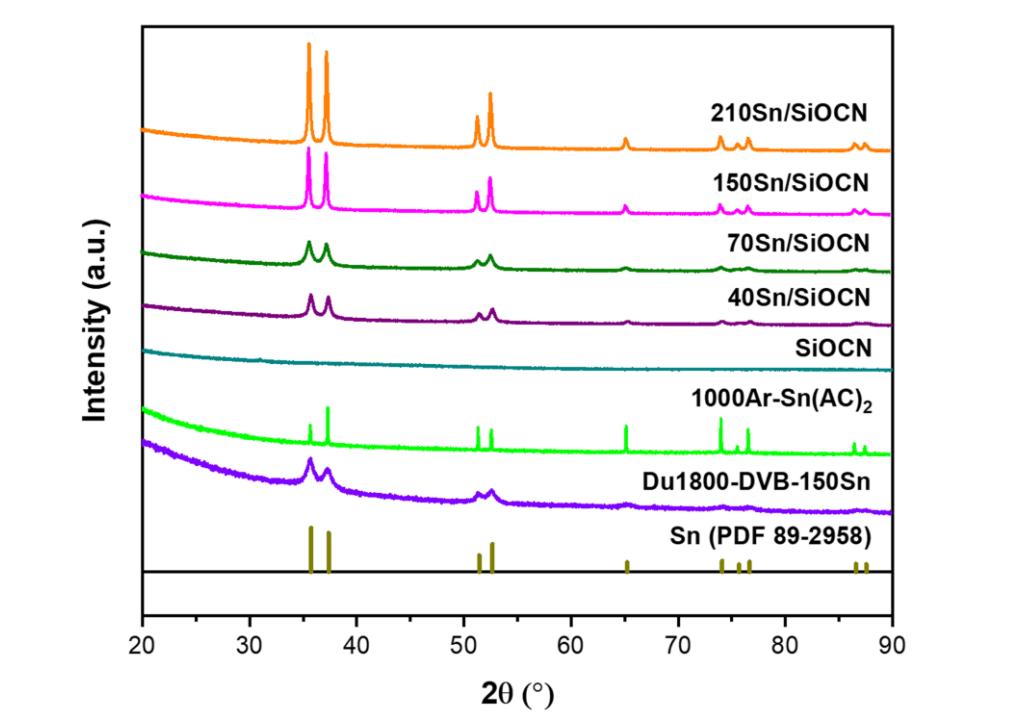

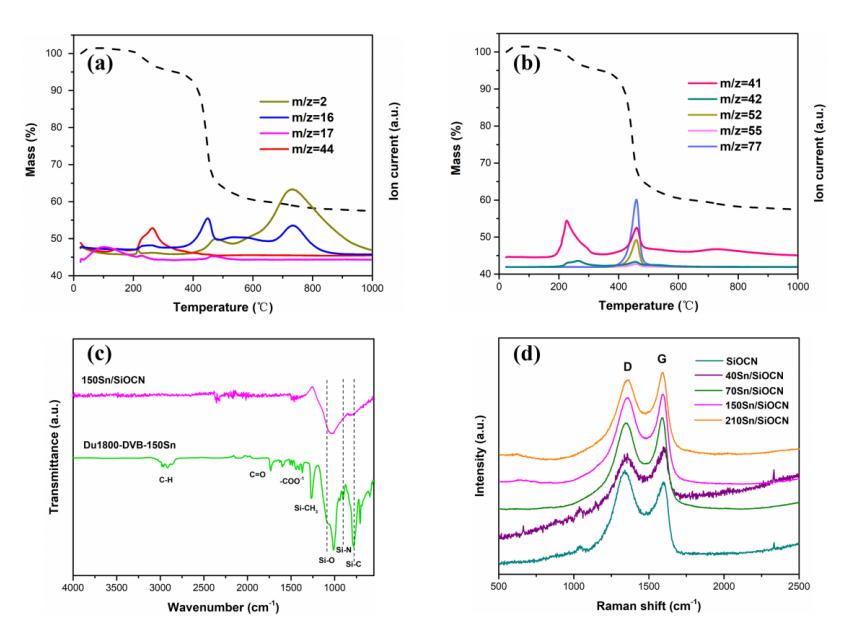

在聚合物衍生陶瓷(PDCs)的衍生过程中,如何才能避免Si-乙烯基官能团的产生 前言:含金属的陶瓷纳米复合材料融合了陶瓷和金属的优点,产生了一系列有趣的功能特性,这些性质使它们在光学、催化和储能等领域备受追捧。 多相催化领域中的一个关键方面是金属纳米颗粒催化剂在操作过程中的烧结,这种现象会阻碍这种催化剂的有效性和寿命。 为了应对这一挑战,一种常见的解决方案是将金属纳米颗粒嵌入多孔陶瓷载体中,氧化物载体如二氧化硅、氧化铝、氧化锆和其它金属氧化物在历史上一直用于此目的,然而,氧化物载体有其自身的局限性,包括不充分的导热性和在催化条件下对化学反应的敏感性。 这就是含硅聚合物衍生陶瓷(PDCs)登场的地方,这些陶瓷以其卓越的热机械性能和化学稳定性而闻名,鉴于这些性质,它们成为含金属陶瓷纳米复合材料中替代传统氧化物载体的有前途的替代物,这种向PDC的潜在转变可以解决与半电池电势相关的缺点,从而提高催化性能和耐久性。 那么对于半电池电势来说,我们可以从热力学关系开始研究,通过方程δRG =-zFδE,直接将吉布斯自由能(⇼RG)的变化与阴极和阳极之间的电池电位差(⇼E)联系起来,符号“z”代表每摩尔反应转移的电子数,“F”代表法拉第常数,术语“φ阴极”和“φ阳极”分别表示阴极和阳极的半电池电势。 而电池电位差(⇼E)可通过等式δE =-∏φ-+∏φ计算,其中∏φ阴极和∏φ阳极分别代表阴极和阳极的半电池电位。 当条件不处于标准状态时,半电池电势(∈φ)可以使用能斯特方程(等式)来描述,φ= φ^0-(rt/ZF)* ln(γc/γd)等式中的第二项说明了氧化还原过程的活性依赖性贡献(γC,γD)。 通过在全电池中组合阴极和阳极,能斯特方程转化为方程,mA + nB → pC + qD平衡时的电池电压(⇼e)也称为开路电压(OCV),∆E^0量化了两个半电池之间的标准电池电位差,系数m、n、p和q代表化学反应的化学计量系数。 电化学电池的充电容量(Q)由等式Q = ∫ [I(t)] dt确定,其中I(t)代表电流,∂Q/∂t是充电容量的时间导数。 对于每质量(m)反应物的充电容量的更具体的测量,比充电容量(q)可以使用q = Q / m等式计算。 在电极制备之前,评估具有不同Sn含量(不包括导电添加剂炭黑)的陶瓷纳米复合材料粉末的导电性,使用压制工具压制粉末,并使用两点配置通过所得颗粒测量电导率。 最终颗粒的直径为5毫米,厚度为0.7-1.4毫米,测量包括施加电流扫描(I)并记录相应的电压(V),电导率由I-V曲线的斜率确定,然而,电极过程的制备则需要接下来的步骤。 将构成混合物的80重量%并由制备的陶瓷纳米复合材料组成的活性材料与羧甲基纤维素(CMC) (50毫克在2.5毫升水中)和炭黑(10重量%)的溶液混合以产生均匀的浆料,然后将这种浆料浇铸到铜箔的粗糙面上,形成一层。 制备的电极随后在真空烘箱中在120℃下干燥12小时以除去溶剂,从干燥层上切下直径为10 mm的电极,并再次在100℃真空干燥12小时,然后将这些电极转移到充氩手套箱(H2O/氧气< 0.1 ppm)中进行组装。 使用CR2032不锈钢纽扣电池进行Sn/SiOCN电极的电化学表征,对于这些研究,将组装的电池连接到电池测试系统(LAND CT2001A ),电位范围从0.005到2.5 V(相对于Li/Li+),接着,采用不同的电流密度来评估倍率性能:6×37 mA g-1,5× 74 mA g-1,5× 370 mA g-1,5× 740 mA g-1,5× 1100 mA g-1,5× 2200 mA g-1,然后是5×37 mA g-1。 最终,对于循环性能评估,最初10次循环采用74 mA g-1的电流密度,随后1000次循环采用1100 mA g-1的电流密度,测量的容量被调整到用于数据解释的活性质量的初始量。 总结:通过研究发现,对于实际应用,定制这些含金属的PDC纳米复合材料的化学组成是至关重要的,不过要想实现大量金属纳米颗粒均匀掺入PDC基体,仍然是一项具有挑战性的任务。 虽然说合成的含金属前体的添加制造提供了进一步发展的途径,可以通过控制合成过程中使用的金属乙酸盐和聚合物的量来调节这些合成前体的粘度,可即使在化学反应之后,一些官能团如Si-乙烯基可能在某些金属乙酸盐中持续存在,这种方法有可能在基板上制造出微小尺寸的零件,实现复杂结构的受控精确制造。 但是无论如何,金属纳米颗粒整合到PDCs中有望提高电导率并实现各种应用,定制这些材料的化学成分至关重要,增材制造技术提供了一种利用合成的含金属前体在热电和微波吸收等领域进行高级应用的方法。