近两年,以热塑性树脂为基体的纤维增强热塑性复合材料迎来发展高潮,在世界范围内研究界和企业界都在研究制备此类高性能复合材料。目前,最常见的热塑性成型工艺有模压成型、树脂注射成型、缠绕成型以及拉挤成型。在这个过程中,选择哪种类型的塑料树脂至关重要,因为它直接影响最终产品的特性和性能。同时,每种类型的树脂都带来了自己的一系列优势,使制造商能够根据具体产品要求量身定制其材料选择。

图:不同性能的热塑性树脂

常见的复合材料用热塑性树脂

目前常见的高性能热塑性树脂——聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚酰胺酰亚胺(PAI)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚醚砜(PES)和液晶聚合物(LCP)——在高温环境中性能良好,一旦硬化,既不会吸水,也不会在潮湿环境中降解。这些树脂采用高性能纤维增强,无需冷藏即可延长预浸料的保质期,并具有卓越的抗冲击和减振性能。它们还提供了使用回收内容物的机会,并简化了废物和报废结构的回收。

聚醚醚酮(简称PEEK)树脂

PEEK树脂具有较高的玻璃化转变温度(143℃)和熔点(334℃),这是它可在有耐热性要求的用途中可靠应用的理由之一。同时还具有优异的抗蠕变性、强大的拉伸强度,以及非常环保等性能。

图:PEEK的结构式

PEEK常见应用:

PEEK塑料是航空航天、汽车、生物医学、电气等领域最常用的热塑性材料之一。适用于制造轴承、绝缘电缆、安全齿轮、泵、重型机器零件、阀门、压缩机、半导体等。

PEEK生产商公司主要包括凯盛新材、沃特股份、中研股份、肇民科技等。

聚醚酮酮(PEKK)树脂

PEKK是由由二苯醚和间苯二酰氯或对苯二酰氯聚合而成,是在主链结构中含有一个醚键和两个酮键的重复单元所构成的高聚物,分子结构式如下图:

图:PEKK分子结构式

PEKK树脂具有极高的耐温性,长期使用温度达到250~260℃,短期使用温度可达300℃;极高的刚度,拉伸强度和抗压强度,以及抗冲击性;卓越的耐燃性能,固有的阻燃性及低烟雾性;优异的耐化学性,耐受几乎所有有机和无机化学品(除超强腐蚀性的化学品如发烟硫酸和硝酸,二氯甲烷);高介电强度,绝缘性能好;高击穿电压;卓越的阻隔性(CO2,H2S等);出色的耐摩擦性,COF(摩擦系数)小;优异的抗辐射性能;适用于多种加工工艺,如注塑、挤出、3D打印、粉末涂敷、单向预浸带等特点。

PEKK常用领域:

PEKK常用在耐高温结构材料和电绝缘材料,可与玻璃纤维或碳纤维复合制备增强材料。可生产高档不粘锅涂料、碳纤维热塑性复合材料、3D打印丝和粉末、注塑制品、挤出板棒型材、电子薄膜等产品,广泛应用于航空航天、3D打印增材制造、5G电子、油气开采、医疗器械、义齿骨骼植入体、新能源汽车等应用领域。

PEKK的国内生产企业:

山东凯盛新材料股份有限公司是目前国内唯一一家具有自主知识产权,具备生产聚醚酮酮的技术储备和能力的公司。

聚酰胺酰亚胺(PAI)树脂

聚酰胺酰亚胺简称PAI,是一类酰亚胺环和酰胺键有规则交替排列的高分子聚合物。

图:PAI的分子结构式

聚酰胺酰亚胺的强度是当今世界上任何工业未增强塑料不可比拟的,其拉伸强度超过172MPa,在1.8MPa负荷下热变形温度为274℃。同时,PAI 在很好地解决了聚酰亚胺加工成型比较难的问题的同时,又保留了聚酰亚胺原有的优异特性,如耐热性、力学性能、耐蠕变性、耐辐射性和化学稳定性等。此外,相比于聚酰亚胺,PAI还具备更好的刚性结构,其耐热性、化学稳定性优异,且更易溶于有机溶剂。

PAI常用领域:

它对金属和其它材料有很好的粘接性能,适用作漆包线漆、浸渍漆、薄膜、层压板材、涂层和粘合剂。例如:用它制作的漆包线已用于H级深水潜水电机上;层压板用于印刷线路板和插座;薄膜作绝缘包扎材料。

聚苯硫醚(PPS)树脂

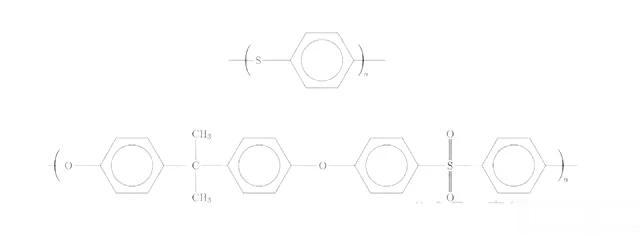

聚苯硫醚(PPS)是聚芳硫醚(PAS)中应用最广泛的热塑性树脂。它是由苯环和对位硫原子交替排列而成,苯环为刚性结构,使其拥有较高结晶度、耐腐蚀性;硫醚键为柔性结构,硫原子本身具有阻燃性,使其无须加入阻燃剂就可以达到UL-94-V0级水平的阻燃效果。

图:PPS分子结构式

常用领域

PPS树脂经改性后用途广泛,不同规格的PPS树脂经过不同加工方式可以制成工程塑料、纤维、薄膜、涂料,分别应用于不同的领域。

中国PPS生产代表性企业为浙江新和成、重庆聚狮、山东赛恩吉、广东鸿塑科技、珠海长先新材料、江苏欧瑞达、苏州纳磐、四川中科兴业、成都乐天塑料等。

聚醚酰亚胺(PEI)树脂

聚醚酰亚胺,简称PEI,英文名为Polyetherimide,外观呈琥珀色,是一种在刚性的聚酰亚胺长链分子中引入柔性醚键(-R-O-R-)的无定形热塑性特种工程塑料。其分子结构既含有芳香胺官能团,又含有醚键结构,相对于其他芳族聚酰亚胺(简称PI)是一种成本较低、产量较高的热塑性PI。此外,PEI还可以通过加入玻璃纤维等进行改性进一步提升其性能。

图:PEI的结构

常用应用:

聚醚酰亚胺具有优良的综合平衡性能,卓有成效地应用于电子、电汽和航空等工业部门,并用作传统产品和文化生活用品的金属代用材料。特别引人注目的是,用它取代金属制造光纤连接器,可使元件结构最佳化,简化其制造和装配步骤,保持更精确的尺寸,从而保证最终产品的成本降低约40%。PEI和碳纤维组成的复合材料已用于最新直升飞机各种部件的结构。另外,聚醚酰亚胺泡沫塑料,用作运输机械飞机等的绝热和隔音材料。

液晶聚合物(LCP)

LCP的基本结构是一种全芳族聚酯,它的主要单体是对-羟基苯甲酸(p-HBA),实践证明,由p-HBA单体聚合得到的LCP材料不能熔化,因此也不能被加工。其分子结构具有独特之处,呈现出一维或二维的远程分子取向。这一特性使得LCP在材料工程领域独具优势。其兼容高分子和液晶两者的特性,赋予了它高耐热、高模量、低熔融粘度、微小的热膨胀系数、低介电损耗、高强度等卓越性能。液晶高分子(LCP)作为一种引领材料革命的先锋,在材料科技的舞台上崭露头角。

图:p-HBA的分子结构

LCP目前主要应用在工程塑料领域、薄膜领域和纤维领域。工程塑料方面的应用有高速连接器、5G基站天线振子等;薄膜产品主要用于天线用FCCL的基材;纤维领域有用于线缆包覆增强材料。

目前生产LCP的国内企业有金发科技,沃特新材料、上海普利特公司、南通海迪新材料、南京清研、宁波海格拉、宁波聚嘉新材料等企业。

热塑性复合材料成型的优势

1、设计灵活性

热塑性材料提供无与伦比的设计灵活性,使制造商能够利用热成型技术创建复杂的形状、纹理和定制设计。这种多样性使其成为生产复杂和外观吸引的产品、满足特定客户需求的理想选择。

2、成本效益

热成型塑料树脂的显著优势之一是其经济实惠性,制造过程涉及最少的模具和设置成本,使其成为小规模和大规模生产的更经济选项。此外,热塑性材料的轻质特性有助于降低运输和处理成本。

3、可回收性和可持续性

许多热成型过程中使用的塑料树脂以其可回收性和可持续性而闻名,符合对环保制造实践日益增长的需求。这些树脂可以轻松回收和再利用,减少了环境影响,同时促进循环经济。通过在热成型过程中利用各种类型的热塑性材料,制造商可以为可持续生产做出贡献,减少碳足迹。