PEEK(聚醚醚酮)作为一种高性能工程塑料,凭借其出色的力学性能、耐温性和化学稳定性,已经在航空航天以及医疗领域崭露头角。

然而,如何让这种材料通过3D打印实现更灵活的制造,同时保持其在高温环境下的优异性能,一直是业界关注的焦点。

2024年年年底,一项发表在《Scientific Reports》的研究,为这个问题带来了新的答案。

来自芬兰气象研究所和阿尔托大学的研究团队,系统研究了碳纤维(CF)和碳纳米管(CNT)增强的3D打印PEEK材料在高温环境下的性能表现。

这项研究首次系统探究了碳纤维(CF)和碳纳米管(CNT)增强的PEEK材料在熔融丝材制造(FFF)工艺下的高温力学性能。

研究团队选取了110℃和130℃两个关键温度点进行测试,这一温度区间对航空航天应用尤为重要。

110℃和130℃为什么是关键温度点?

PEEK的玻璃化转变温度(Tg)大约在143℃左右。

工程实践表明,为了确保塑料部件在使用过程中保持足够的安全裕度,通常需要在玻璃化转变温度以下预留30℃的安全范围。

这就是为什么研究团队选择110℃作为第一个测试温度点。

另外根据工程塑料的使用经验,材料的最高使用温度通常不应超过其热变形温度的80%。

对PEEK而言,这个界限大约在130℃。

这就是研究团队选择130℃作为第二个测试温度点的原因。

如研究中引用的Sun等人的工作所示,当温度超过130℃时,PEEK材料会出现快速软化现象。

AM易道认为,这两个温度点的选择实际上反映了研究团队对航空航天实际应用环境的深刻理解。在航天器的实际工作环境中,材料往往需要在接近其性能极限的条件下可靠工作。

通过在这两个关键温度点进行测试,研究为工程设计提供了清晰的安全边界。

研究的创新性主要体现在三个方面:

研究对3D打印碳基增强PEEK材料在高温环境下进行系统性力学性能测试。

通过精确控制的实验设计,研究团队揭示了材料在不同温度下的拉伸强度、弹性模量和泊松比变化规律。

如图1所示,研究采用ISO 527 type-1b标准试样,在XY平面进行打印,这种布局能够最大程度展现材料的各向异性特征。

其次,研究深入探讨了不同类型碳基填料对PEEK材料性能的影响机制。通过先进的X射线计算机断层扫描技术,团队获得了材料内部结构的高精度三维图像。

如图2所示,ESD-PEEK和CF-PEEK样品在微观结构上呈现出显著差异,这为理解材料性能提供了重要依据。

第三,研究成果为航空航天级塑料部件的设计和应用提供了关键数据支持。

通过测试发现,在130℃高温环境下,碳纤维增强PEEK材料仍然保持着优异的比强度,这一发现对轻量化结构设计具有重要指导意义。

研究成果表明,通过合理的材料设计和工艺优化,3D打印碳基增强PEEK材料完全有能力满足航空航天领域苛刻的使用要求。

深入材料性能研究

研究团队采用了严格的实验方法来评估材料性能。

如图3所示,实验采用了MTS Systems 651温控拉伸试验箱,这是一个专门设计用于高温力学性能测试的精密设备。

试验箱中的夹具经过特殊定制,通过上下两端的钢制连接杆与载荷传感器相连,确保了测试过程中的精确加载。

这种设计能够保证样件在受热过程中不会产生预应力,这对于获取准确的高温性能数据至关重要。

每个样件的温度都通过K型热电偶实时监测,并通过INOR KK2012 TC热电偶接口放大器进行数据采集,确保了温度控制的精确性。

团队选用了三种不同类型的材料进行对比研究:

添加碳纳米管的ESD-PEEK、添加短碳纤维的CF-PEEK以及作为对照的纯PEEK。

在统一的实验条件下,系统探究了这些材料在室温、110℃和130℃三个温度点下的力学性能变化。

实验结果值得注意。

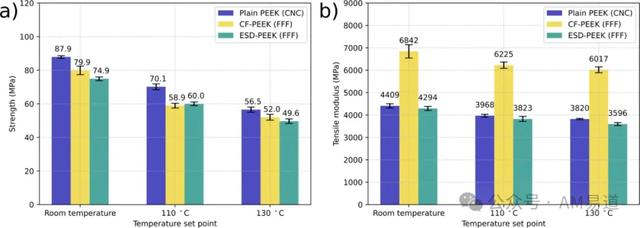

如图4所示:

在室温条件下,纯PEEK材料表现出最高的拉伸强度(87.9 MPa),而CF-PEEK和ESD-PEEK的拉伸强度略低,分别为78.9 MPa和74.9 MPa。

但当温度升高到130℃时,所有材料的拉伸强度都出现了明显下降,降幅达到34-36%。

然而,CF-PEEK材料由于其较低的密度,展现出最高的比强度,这一特性对航空航天领域的轻量化设计具有重要意义。

材料性能的温度依赖性

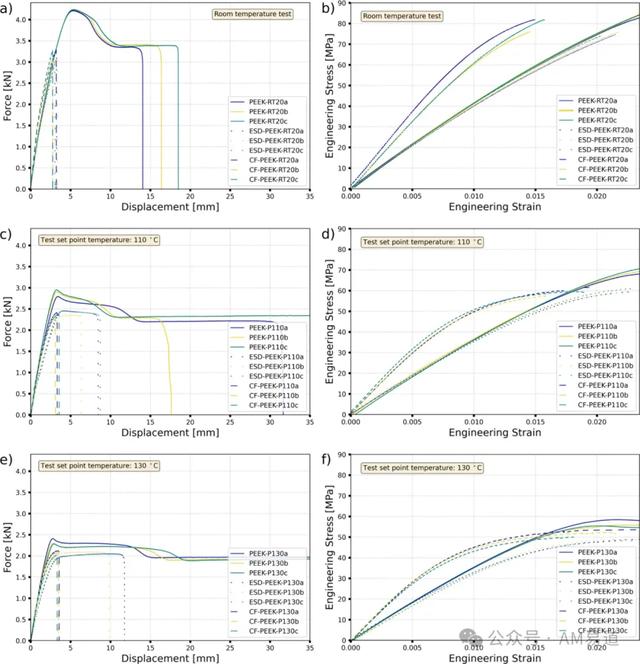

通过系统的拉伸测试,研究团队获得了材料在不同温度下的完整力学响应曲线。

如图5所示,这些曲线清晰地展现了温度对材料性能的显著影响。

在室温条件下(图5a和5b),所有材料都表现出明显的弹塑性行为,但其变形特征存在显著差异。

纯PEEK材料展现出典型的韧性变形特征,其力-位移曲线呈现出明显的屈服平台。

相比之下,ESD-PEEK和CF-PEEK的应力-应变曲线则表现出更高的初始模量。

当温度升高到110℃时(图5c和5d),材料的行为发生了显著变化。

所有材料的强度都出现了明显下降,但降幅各不相同。特别值得注意的是,CF-PEEK虽然强度下降,但其应力-应变曲线的斜率(即弹性模量)保持相对稳定,这反映出碳纤维增强对材料高温性能的积极影响。

在130℃的高温环境下(图5e和5f),材料的力学行为发生了更显著的改变。

应力-应变曲线表明,此时材料已经开始表现出明显的软化特征,这与接近玻璃化转变温度的物理本质相符。

然而,即便在这样的高温条件下,CF-PEEK仍然保持着相对稳定的模量,这一特性对于航空航天应用具有重要意义。

微观结构揭示性能奥秘

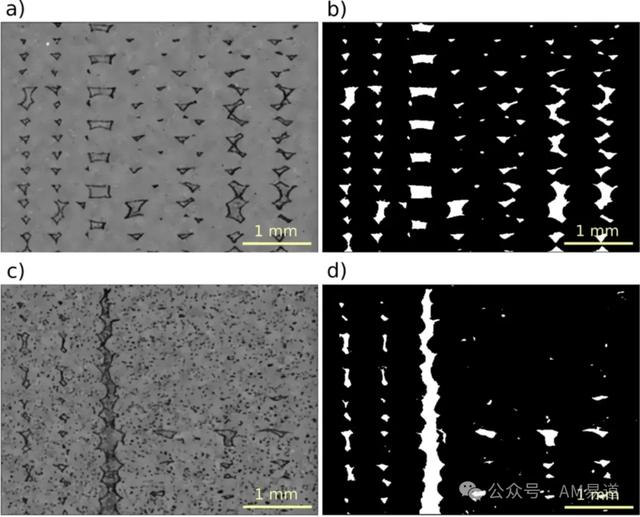

通过X射线计算机断层扫描技术,研究团队获得了材料内部结构的精确图像。

如图6所示,ESD-PEEK和CF-PEEK样品在微观层面呈现出显著差异。

ESD-PEEK材料中存在约8.3%的体积孔隙率(提示碳纳米管在材料加工过程中可能导致的团聚效应),而CF-PEEK的孔隙率仅为3.0%(孔隙主要分布在打印层与层之间的界面区域)。

猜测这种结构差异直接影响了材料的力学性能和失效模式。

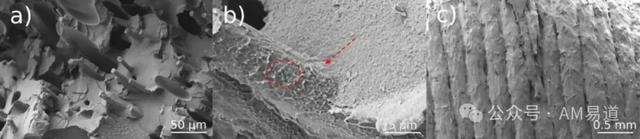

更引人注目的是,研究团队通过扫描电镜观察发现,CF-PEEK材料中的碳纤维与PEEK基体之间形成了良好的界面结合(如图7所示)。

这种强界面结合是材料保持高模量的关键因素,即便在130℃的高温环境下,CF-PEEK材料仍然表现出优异的刚度特性。

差示扫描量热分析揭示了碳填料对PEEK材料热行为的影响。

纯PEEK、ESD-PEEK和CF-PEEK的玻璃化转变温度分别为149.40℃、153.62℃和152.17℃,而结晶度则分别为30.35%、27.84%和18.33%。

这些数据表明,碳基填料的加入提高了材料的热稳定性,但同时也影响了PEEK基体的结晶行为。

AM易道认为,这些详细的实验数据和分析结果,为航空航天级PEEK材料的设计和应用提供了坚实的科学基础。

研究表明,通过优化材料配方和精确控制工艺参数,可以在保持材料高温性能的同时,实现结构功能的定向调控。

关于泊松比的研究结果

在航空航天结构设计中,泊松比不仅仅是一个简单的材料参数,而是直接关系到结构可靠性的关键指标。

这个参数描述了材料在受力方向的变形与垂直方向变形之间的关系,直接影响着结构件在复杂应力状态下的变形行为。

研究结果CF-PEEK材料在室温下表现出0.462的泊松比,这一数值明显高于纯PEEK(0.380)和ESD-PEEK(0.373)。

更重要的是,当温度升高到130℃时,CF-PEEK的泊松比仍能保持在0.453的水平,仅出现2%的降低。

工程师们越来越依赖计算机辅助设计(CAD)和有限元分析(FEM)软件进行结构优化。

准确的泊松比数据对于这些数值模拟至关重要。

工艺参数优化

研究中采用的FFF工艺参数也值得关注。

如表1所示,为了获得最佳的打印效果,ESD-PEEK和CF-PEEK材料分别采用了430℃和450℃的喷嘴温度,这远高于常规工程塑料的打印温度。

打印仓温度分别采用了156℃和180℃的参数。

打印层厚为0.25mm,填充方向采用45度交替布局,这种工艺设计有效平衡了材料的各向异性特征。

AM易道认为,这些精确的工艺参数对于想要开展高性能PEEK材料3D打印的企业具有重要的参考价值。

研究表明,只有在严格控制的工艺条件下,碳基增强PEEK材料才能充分发挥其性能优势。

AM易道最后聊两句

研究证实,碳纤维增强PEEK材料即便在130℃的高温环境下,仍能保持优异的机械性能,这为解决航天器结构件在极端环境下的材料选型提供了新的解决方案。

未来还需要解决的问题包括:

在保持碳纤维增强效果的同时,提高基体材料的结晶度;

研究中发现的孔隙问题,特别是ESD-PEEK中出现的8.3%体积孔隙率,提示工艺参数优化方面还需要更多探索;

另外就是疲劳性能、抗蠕变性能以及在真空紫外环境下的稳定性等,都需要进行深入研究。

3D打印不光是金属的赛场,未来我们很可能看到更多基于碳基增强PEEK等一系列工程塑料的创新研究和应用。

这不仅将推动航空航天技术的发展,更将为人类探索太空开辟新的可能。

希望本文的研究能够带来启发。更多研究细节请参考文末的DOI信息。

Reference:

https://doi.org/10.1038/s41598-024-80470-7

文章来源:AM易道

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!