为满足汽车零部件企业对轴类零件高精度、高效率的表面硬化需求,我们量身定制了一台全自动化高频淬火机床,彻底解决了传统热处理工艺中的效率低、人工依赖度高、质量波动大等问题。以下是该设备的详细设计与应用价值解析:

行业背景:汽车轴类零件(如传动轴、齿轮轴)需具备高表面硬度(HRC58-62)和耐磨性,以承受长期动态载荷。

原有问题:

手动操作加热冷却,效率低(单件耗时>3分钟),一致性差。

工人劳动强度大,高温环境安全隐患高。

淬火层深不均,导致零件寿命不稳定。

全自动化流程

自动上料:机械臂抓取轴类零件,精准定位至感应线圈中心。

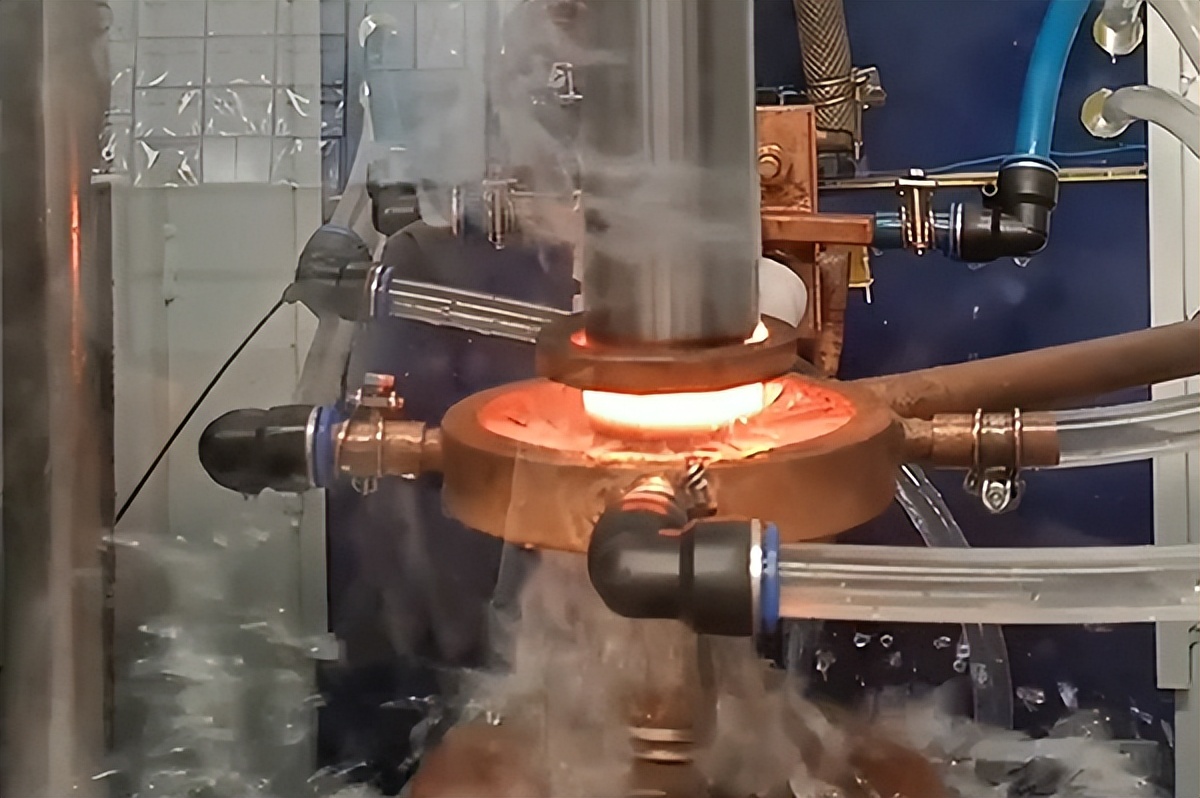

旋转加热:工件以10-30rpm匀速旋转,配合高频电源(50-100kHz)实现360°均匀加热(温度控制±5℃)。

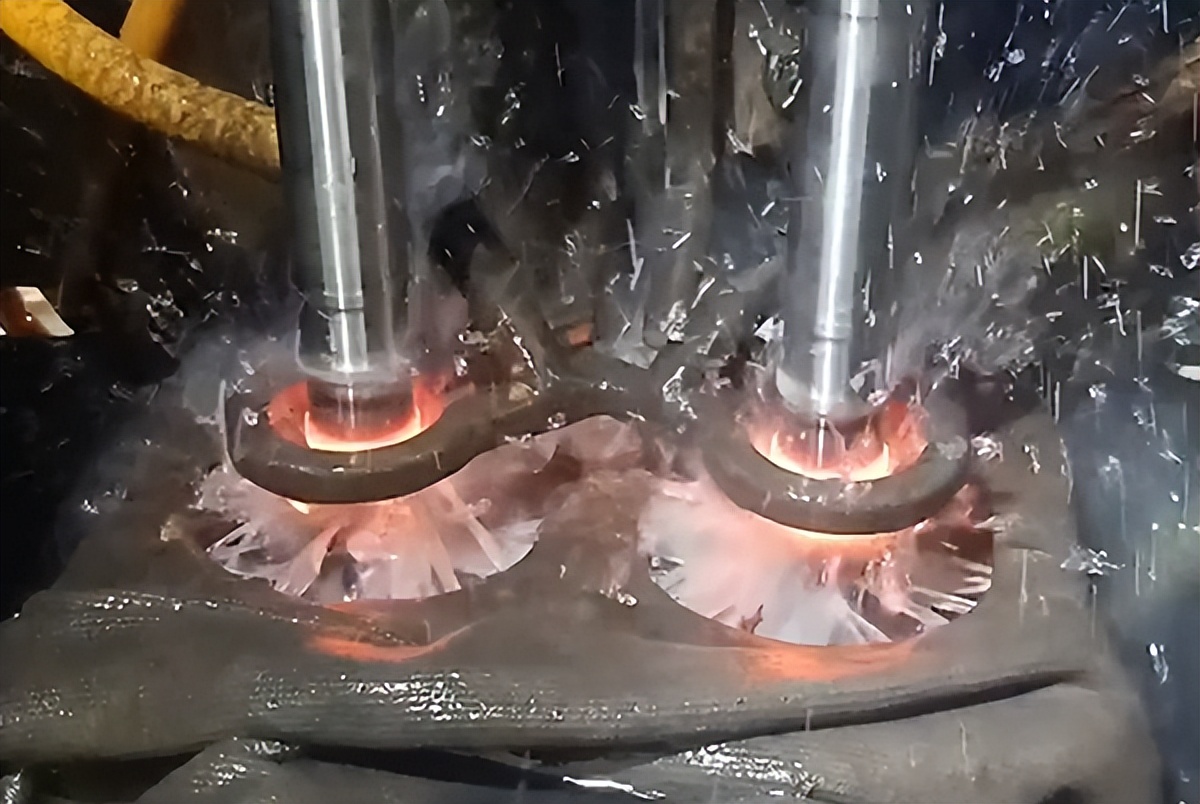

喷水冷却:多喷嘴环向喷淋系统,冷却速率可控(水温20-40℃),确保马氏体转化充分。

自动下料:机械臂转移淬火后工件至回火或检测工位,节拍≤60秒/件。

智能控制系统

工艺参数数据库:预设不同轴径(φ10-50mm)的加热功率、时间及冷却参数,一键切换。

实时监控:红外测温+PLC反馈调节,防止过热或欠热。

故障自检:自动报警并提示异常(如水流不足、线圈偏移)。

模块化结构设计

快速换型:感应线圈、夹具模块化设计,适应不同轴类零件(长度100-500mm)。

节能设计:高频电源效率>90%,比传统设备节电25%。

效率提升

产能翻倍:自动化流程使单日处理量从200件增至500件。

零人工干预:减少3名操作员,年节省人力成本超20万元。

质量保障

硬度均匀性:硬化层深波动≤0.1mm(传统工艺±0.3mm)。

良品率提升:从92%提升至99%,减少返工损耗。

安全与环保

封闭式作业:减少高温辐射和冷却水飞溅,保障工人安全。

废水循环系统:冷却水过滤回用,降低排污成本。

长期收益

维护便捷:关键部件寿命>5年,年维护成本降低30%。

可扩展性:预留接口支持未来接入MES系统,实现数字化管理。

汽车传动轴淬火

硬化层深1.2-1.5mm,表面硬度HRC60-62,疲劳寿命提升3倍。

齿轮轴局部淬火

仅对齿部加热,基体保持韧性,避免整体变形。

新能源电机轴

适应轻量化材料(如40CrMoV),满足高转速工况需求。

“这台定制设备彻底改变了我们的生产模式,原来需要3人轮班的工作现在完全自动化,且废品率几乎为零。更重要的是,它帮助我们在竞标中拿下了高端新能源汽车订单!”——某汽车零部件企业生产总监

结语这台定制高频淬火机床通过“精准加热+全自动流程+智能控制”的创新设计,不仅解决了汽车轴类零件的热处理瓶颈,更推动了企业向智能化制造的转型升级。无论是效率、质量还是长期成本,均为客户创造了远超预期的价值。