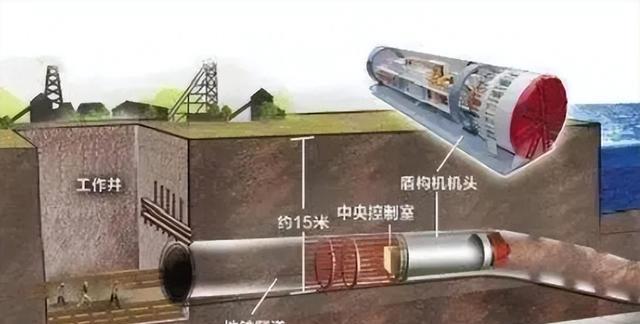

被称作“下蛟龙”的盾构机,是修建铁路、公路等大型基建的必备重器,我国为此花费20年才终于自主研发出属于自己的盾构机。

然而,过去均价3.5亿元一台的盾构机,如今在我国的价格只有外国的1/10。耗费无数科研人员心血的结晶以低价卖出,难不成是在贱卖技术吗?

本文文末附有可靠信源,部分细节有润色,请谨慎阅读!

盾构机在我国

中国最早使用盾构机是在1963年,但由于国力落后,它的定位一直是技术验证机。

这台集多功能于一体的大型机器,在开凿和切割等方面样样精通,建设隧道更是不可或缺。

然而自十八世纪末诞生以来,盾构机始终是西方国家的专利,我国在该领域可谓一片空白。

而随着时代发展,我国在隧道施工方面对盾构机的需求愈发迫切,如何引入便成了当务之急。

1989年,我国在地铁施工中首次引入盾构机,促成盾构机在实际工程领域实现有益尝试。

5年后,国家为落实“构建浦东新区”构想开挖上海隧道,盾构机再次成为首选项。

为保证施工速度和质量,我国痛下血本,从日本花高价引入直径11.22米的泥水平衡盾构机。

然而施工刚开始不久,日本派出的专家突然撂挑子不干,这又是什么情况?

原来根据日本操作规范,盾构机的施工覆土必须大于10米,但黄浦江的覆土却只有7米。

作为定制化施工设备,如果其中任一项指标不合规范,工程进度就无法再继续向前推进。

看起来是教条主义作祟,其实是日方公司搞种族歧视,借着施工问题故意延误我方工程。

他们不仅拒绝我方工程师建议,还不允许中国工人操作盾构机,让我国蒙受了很大的冤屈。

盾构机是我国花费重金引进来的,但凡多停工一天,国家都会蒙受一百多万的损失。

为保证上海隧道顺利完工,我方不得已向日本公司提供免责声明,这才得以解决盾构机问题。

由此不难看出,那时的西方在盾构机领域对我国限制之深,几乎是堂而皇之的“卡脖子”。

但实际上,类似这种外国厂商限制中国使用盾构机的例子,在1997年也同样出过一例。

当时的我国正在建设西康铁路,基于贯穿秦岭的需要,铁道部需要在此挖一条隧道。

秦岭隧道长约18.46公里,若要采用人工爆破方式开挖隧道,很可能会拖延碎石运输进度。

最主要的是,碎石的坍塌也会诱发山体滑坡,进而对工程人员的人身安全造成威胁。

因此,我国工程师决定从德国引入盾构机,以此来保证工程的高效率和高质量。

1997年7月,铁道部同德国维尔特公司展开交涉,从该公司定制引入TBM盾构机。

心高气傲的德国人很不好讲话,2台盾构机要了我国7.6亿美元,还不提供任何售后服务。

好不容易将盾构机带到施工现场,结果刚开始用又开始出问题,使得工程无法照常进行。

而且,德国公司对我国工程师也是各种不信任,甚至连换刀头都严禁中国工人独立完成。

作为技术人员之一,谭德辉当年曾被国家专门送到德国学习,可结果令他大失所望。

德方不允许中方人员接触盾构机的核心技术,我方给他们指出错误,德国竟直接开口要钱。

德国公司宣称,中方每提一个问题就得交1万美元,这导致我国又额外耗费了20万。

明明是德国图纸出了失误,导致盾构机的滚刀磨损严重,怎么到头来反成了我国不对呢?

秦岭隧道是大工程,可德国专家却只肯在工作日解决设备问题,全然不顾我国是否会有损失。

更气人的是,德方人员私下还曾傲慢放言,再给中国工程师一百年也玩不转盾构机。

然而,随着盾构机刀盘的大推力滚刀刀圈损坏变得频繁,强词夺理的德国人也慢慢败下阵来。

在条理分明的数据面前,德方不得不做出让步,允许我国指挥部组织工程师解决这一难题。

彼时因为中德两方反复交涉,秦岭隧道已停工3个月,如何攻克滚刀问题成了当务之急。

为此,铁道部组织隧道工程局等有关科研单位联合设计图纸,终于自主研制出盾构机刀头。

刀头截面形态被改进后,盾构机的磨准率和使用寿命大幅提升,甚至比德方的原品还要优质。

最关键的在于,我国生产的盾构机刀头价格只有德国的1/3,节省了3000万美元的外汇!

可以说,秦岭隧道为我国提供了了解盾构机技术的宝贵机会,有力填补了该领域的空白。

但与此同时,外国厂商的技术限制也在提醒我国,研制属于自己的盾构机已迫在眉睫。

欲要不受制于人必先自立,盾构机作为核心技术,在现代工程中必将发挥更大作用。

于是, 在诸多老专家和院士的强烈建议下,我国踏上了自主研发盾构机的漫长征程。

道阻且长的自主研发路

2001年初,时任中铁隧道局副总经理的李建斌牵头,提出了著名的“863计划”。

盾构机研发在同年年底被引入计划,次年10月,中铁又成立了对应的研究小队。

这支18人的队伍都是年轻面孔,当然也不乏专业大咖,譬如中铁高新工业总工程师王杜娟。

尽管很多人都没见过盾构机,但为了打破技术封锁,王杜娟等人依然投入到了研发之中。

盾构机是一种构造复杂的大型机械,光控制系统就有2000多个控制点,零部件2万多个。

为充分了解相应原理,王杜娟和同事们辗转各地隧道挖掘现场观摩盾构机,逐一核实数据。

另一方面,中铁和清华大学为攻关刀具反复做了上千次试验,只为啃掉这道“铁齿铜牙”。

而与此同时,我国也充分利用合作生产策略,通过与外国公司合作进一步完善生产工艺。

经过6年的艰苦奋战,2008年4月,我国终于成功研制出第一台复合式土压平衡盾构机。

这标志着我国在盾构机领域拥有了自主知识产权,意义非凡,因此它又被称为“中铁一号”。

在那之后,中铁一号参与了天津地铁的建设工作,而它的诞生也推动了更多盾构机的涌现。

譬如,2012年“天河一号”的研发,便一举打破了外国在大直径盾构机领域的技术垄断。

对机械功能的不断完善,促使我国盾构机蓬勃发展,逐渐朝着世界顶尖水平迈进。

而从2012年起,我国在国产盾构机市场不断发力,凭借“基建狂魔”的名号在全球杀出重围。

截至2017年,我国国产盾构机销量已位居世界第一,如今已占据三分之二的国际市场。

但让人感到诧异的是,我国出口给其他国家的盾构机价格,居然只占国外价格的1/10!

难不成这是在向西方让步,主动“低价贱卖”自家技术吗?其实,真实原因并非如此。

降低价格的初衷是为牢固把握市场,绝不是因为盾构机有问题,而是基于对长远利益的考量。

盾构机作为现代大型基建工程的必需品,各国都不可或缺,价格高低当然很重要。

而对我国来说,向外国低价出口盾构机的目的在于提升竞争优势,让他们能认可我国产品。

价格合情合理,盾构机质量又稳定,自然会有越来越多的国家成为我国盾构机的“忠实用户”。

因此总体来说,我国以低价出售国产盾构机并不是冲动使然,更不能被视作对心血的浪费。

参考资料