在汽车、摩托车及自行车制造中,轮毂轴承与铝合金轮毂的过盈配合是确保车辆安全性与耐久性的核心工序。高频感应加热机通过精准控温、高效加热、零接触热传导的技术优势,彻底替代了传统明火加热,成为现代生产线不可或缺的智能装备。以下是其工作原理、技术优势及实际效益的全面解析:

传统明火加热的缺陷

效率低下:加热铝合金轮毂至200-250℃需10-15分钟,且温度不均易导致变形。

安全隐患:明火接触润滑油或密封件可能引发火灾,高温辐射危害工人健康。

损伤风险:火焰直接烘烤轴承座,可能导致钢制轴承退火(硬度下降30%以上)或密封圈熔毁。

高频感应加热的解决方案

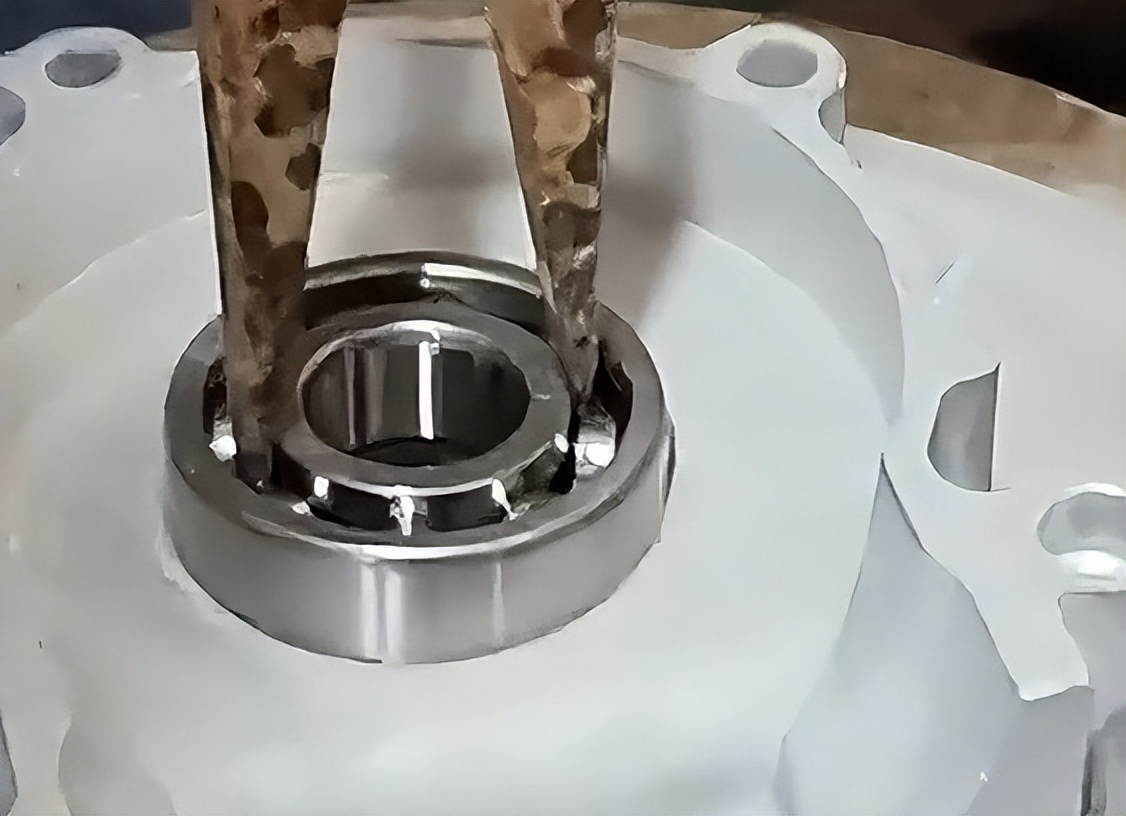

局部精准加热:仅对轮毂轴承座区域加热(感应线圈仿形设计),避免整体升温。

非接触式加热:电磁场穿透铝合金,直接加热钢制轴承座,保护轮毂涂层与结构。

智能温控:红外测温仪实时反馈,温度误差≤±5℃,达设定值自动断电,防止过烧。

设备配置

高频电源:20-50kW,频率10-30kHz(适配钢制轴承加热需求)。

感应线圈:根据轴承座尺寸定制环形或U型线圈,确保磁场覆盖加热区。

自动化夹具:机械臂定位轮毂,确保轴承与座孔同心度误差<0.1mm。

热套步骤

步骤1:预热(可选):50-80℃预热轴承,避免冷态装配应力集中。

步骤2:加热轮毂:

功率20kW,加热时间30-60秒,轴承座温度升至200-250℃(铝轮毂膨胀量0.1-0.3mm)。

温度达标后自动停止加热,机械臂将轴承压入座孔(过盈量0.05-0.15mm)。

步骤3:冷却固化:自然冷却或风冷,形成高强度过盈配合。

工艺参数示例

参数摩托车轮毂(Φ80mm轴承座)汽车轮毂(Φ120mm轴承座)加热功率20kW40kW加热时间45秒90秒目标温度220℃250℃单件能耗0.25kWh1.0kWh

效率提升

节拍缩短:单件处理时间从15分钟(明火)压缩至2分钟内,产线效率提升7倍。

自动化集成:可对接AGV物流系统,实现无人化连续生产。

质量保障

零热损伤:轴承硬度保持HRC58-62(传统工艺可能降至HRC50以下)。

配合精度:过盈量波动<0.02mm,良品率从85%提升至99.5%。

成本优化

能耗节约:单件能耗降低80%(明火燃气成本约2元/件,高频电费0.4元/件)。

维护成本:无燃烧器喷嘴损耗,年维护费用减少60%。

安全与环保

无明火作业:杜绝燃爆风险,符合OSHA与ISO 45001安全标准。

零碳排放:电能驱动,较燃气加热减少CO₂排放90%(按年10万件计算减排50吨)。

某摩托车制造商升级成果

背景:年产50万套轮毂,原采用明火加热,年轴承失效投诉率3.2%。

升级方案:引入高频感应加热机(海拓HT-HS300),集成机械臂压装系统。

成果:

效率:产线节拍从12分钟/件缩短至90秒/件,年产能提升至200万套。

质量:轴承失效率降至0.1%,年售后成本减少800万元。

环保:获评省级“绿色工厂”,享受税收减免5%。

选型要点

功率匹配:按轴承座直径选择功率(例:Φ100mm需30kW)。

频率适配:钢制件推荐10-30kHz,铝合金轮毂需屏蔽保护设计。

扩展性:预留PLC接口,支持MES系统数据对接。

工艺调试

线圈优化:通过电磁仿真软件(如ANSYS Maxwell)优化磁场分布。

参数验证:试产阶段进行DOE实验(加热时间/功率正交试验),确定最佳参数组合。

售后服务

培训体系:提供操作员“理论+实操”认证培训,确保工艺稳定性。

远程诊断:IoT模块实时监控设备状态,提前预警故障。

结论

高频感应加热机通过精准、高效、安全的加热方式,彻底革新了轮毂轴承热套工艺,解决了传统明火加热的效率与质量瓶颈。对于追求智能化、绿色化升级的车辆制造企业,该技术不仅是工艺迭代的必选项,更是提升市场竞争力的战略投资。