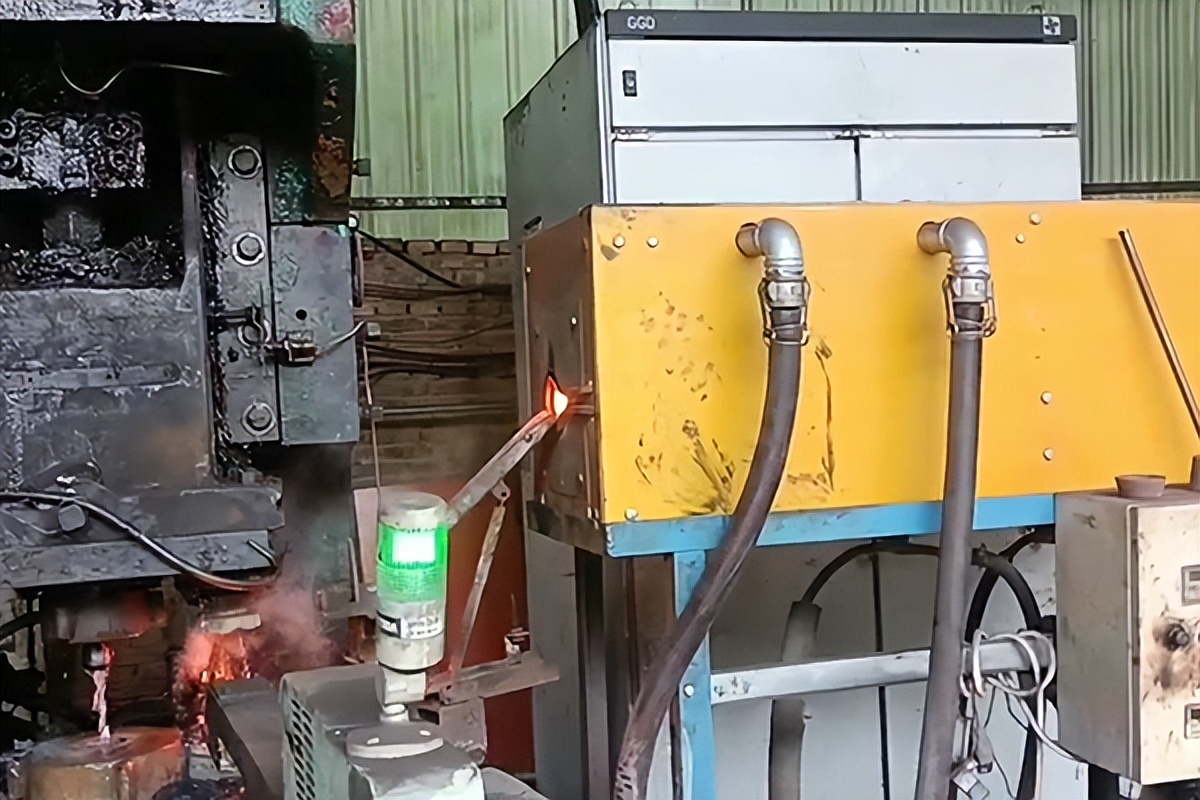

中频锻造加热炉在铜棒料加热中的技术解析与应用方案

中频锻造加热炉(频率1-10kHz)凭借其精准控温、高效节能、灵活调节的特点,成为铜棒料(如T2紫铜、C11000无氧铜)锻造加热的理想选择。以下从核心技术、参数设置、应用场景及经济性等方面全面解析其优势:

精准控温与均匀加热

闭环温控系统:通过红外测温仪或K型热电偶实时反馈温度,动态调节功率(误差≤±10℃),确保铜棒轴向温差<20℃。

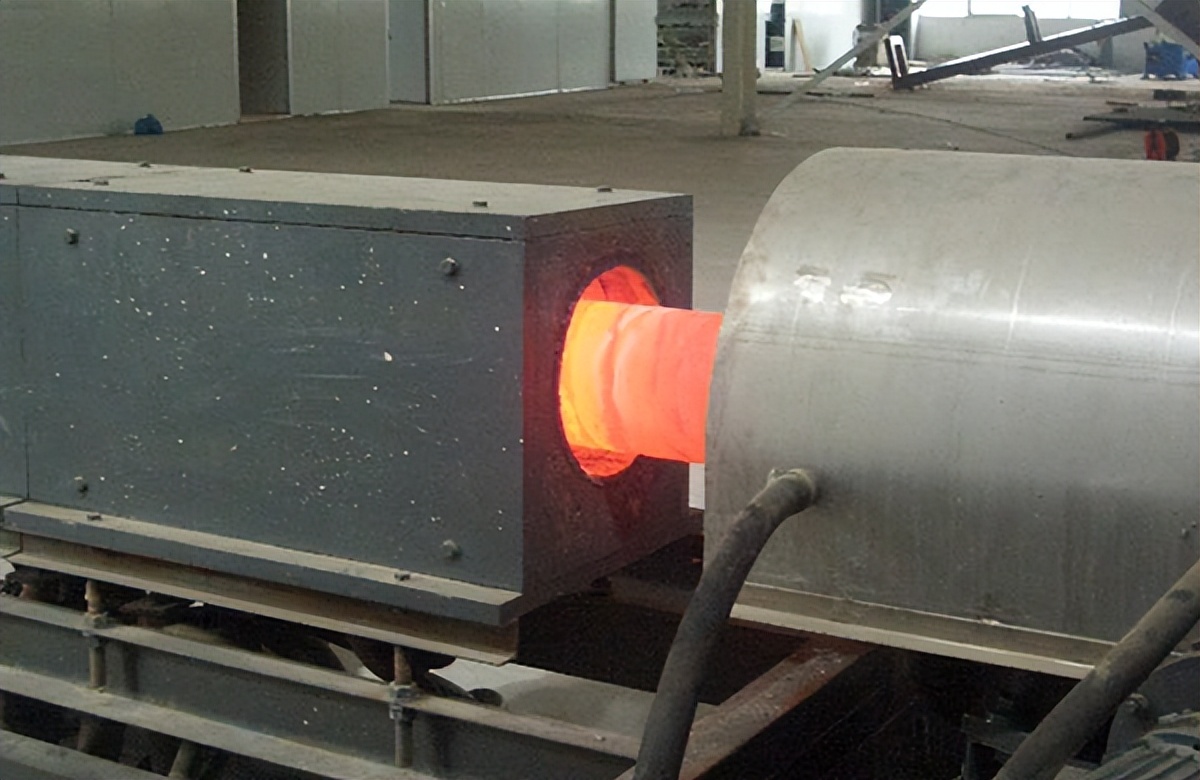

电磁穿透深度:中频磁场在铜中的渗透深度约0.5-3mm(频率越低穿透越深),适配不同直径铜棒(Φ20-150mm)的均匀加热。

灵活调节生产节奏

时间-功率曲线编程:根据铜棒直径、目标温度(如锻造温度750-900℃)预设加热时间(30秒-5分钟),支持单件或连续进料模式。

多段加热模式:分阶段升温(如先600℃预热,再升至850℃),减少热应力导致的晶粒粗化。

高效节能与环保性

电能利用率>85%:较电阻炉节能40%,较燃气炉减排CO₂ 90%。

无氧化损耗:惰性气体保护(可选)减少铜表面氧化,材料利用率提升5-8%。

设备组成

中频电源柜:功率50-500kW(适配铜棒直径),频率1-10kHz可调。

感应线圈:多匝螺旋或U型设计,内衬耐高温陶瓷,寿命>10,000小时。

输送系统:辊道或链条传动,速度0.1-2m/min可调,支持自动上料/下料。

典型参数配置(以Φ50mm铜棒为例)

参数设定值说明目标温度850℃铜锻造温度区间(750-900℃)加热时间90秒升温速率≈10℃/秒,总能耗≈25kWh频率3kHz确保Φ50mm铜棒芯表温差<15℃输送速度0.5m/min匹配锻造机节拍(如每分钟1-2件)

铜棒锻造(自由锻/模锻)

工艺链:加热→锻造成型→切边→冷却,单件处理时间2-5分钟(视尺寸)。

案例:Φ80mm铜棒加热至850℃,锻造成法兰件,日产能1200-1500件(连续作业)。

铜材挤压/冲压预热

加热需求:局部或整体预热至500-650℃,提升塑性变形能力。

参数示例:Φ30mm铜棒,功率100kW,加热时间40秒,节拍匹配冲床(60件/小时)。

铜合金热处理(退火/固溶)

退火工艺:加热至550-600℃,保温后缓冷,消除加工硬化。

固溶处理:铍铜(C17200)加热至790-810℃,水冷后时效强化。

指标

中频加热炉

燃气炉

电阻炉

加热速度

30秒-5分钟(按需调节)

15-30分钟

20-60分钟

温度均匀性

温差<20℃

温差>100℃

温差<50℃

单件能耗

0.5-2.5kWh(按尺寸)

3-8kWh(燃气)

5-10kWh

氧化损耗率

<0.5%(氮气保护)

2-5%

1-3%

自动化程度

全自动编程控制

人工监控

半自动控温

成本节约

能耗:以年产50万件Φ50mm铜件计算,中频炉年电费约25万元,燃气炉约75万元,年省50万元。

材料:氧化损耗减少3%,年节约铜材15吨(按单价6万元/吨计),省90万元。

效率提升

产能:中频炉连续作业产能较燃气炉提升200%,减少设备闲置时间。

人工:自动化控制减少2名操作员,年省人力成本24万元。

投资回报周期

设备成本:200kW中频炉约80-120万元(含输送系统)。

回本周期:1.5-2年(年综合节约164万元)。

选型要点

功率匹配:按铜棒直径选择功率(例:Φ50mm需100-150kW)。

频率适配:粗棒选低频(1-3kHz),细棒或局部加热选高频(8-10kHz)。

扩展功能:选配氮气保护系统、智能MES接口。

维护管理

冷却系统:定期检测水质(去离子水,电导率<50μS/cm),防止线圈结垢。

线圈寿命:每季度检查陶瓷衬里裂纹,及时更换破损部件。

结论

中频锻造加热炉通过精准控温、灵活调速、高效节能的技术优势,为铜棒料锻造提供了高性价比的加热解决方案。其适应性强、自动化程度高的特点,可显著提升生产效率和产品一致性,同时降低能耗与材料损耗,是铜加工企业升级转型的核心装备。