在制冷设备(如空调、冰箱)的生产中,压缩机铜管焊接是影响产品气密性、能效及可靠性的核心工艺。传统火焰焊接因工艺缺陷逐渐被淘汰,而高频钎焊技术凭借其自动化、精准化、安全性等优势,成为行业升级的主流选择。以下从多维度对比两种工艺,解析高频钎焊的革新价值:

指标

火焰焊接

高频钎焊

温度均匀性

火焰温度波动大(±200℃以上),易导致局部过烧或虚焊

电磁感应加热均匀(±10℃以内),焊料渗透率>95%

自动化程度

依赖工人经验,手动操作,一致性差

PLC控制加热功率、时间、送料,全流程自动化

焊接质量

气孔率>5%,返工率高

气孔率<1%,焊缝致密无缺陷

能耗效率

燃气利用率<30%,单焊点能耗>0.5kWh

电能利用率>85%,单焊点能耗<0.1kWh

安全性

明火风险高,易引发火灾或爆炸

无明火,电磁屏蔽设计,零安全隐患

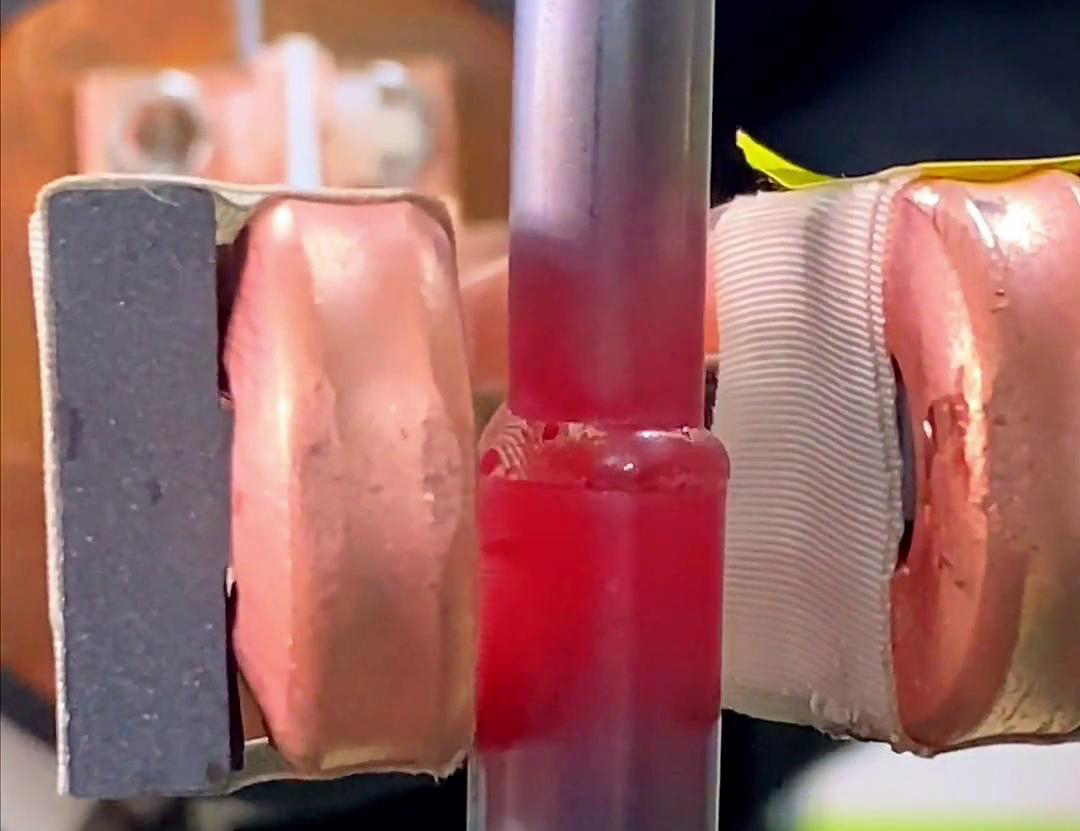

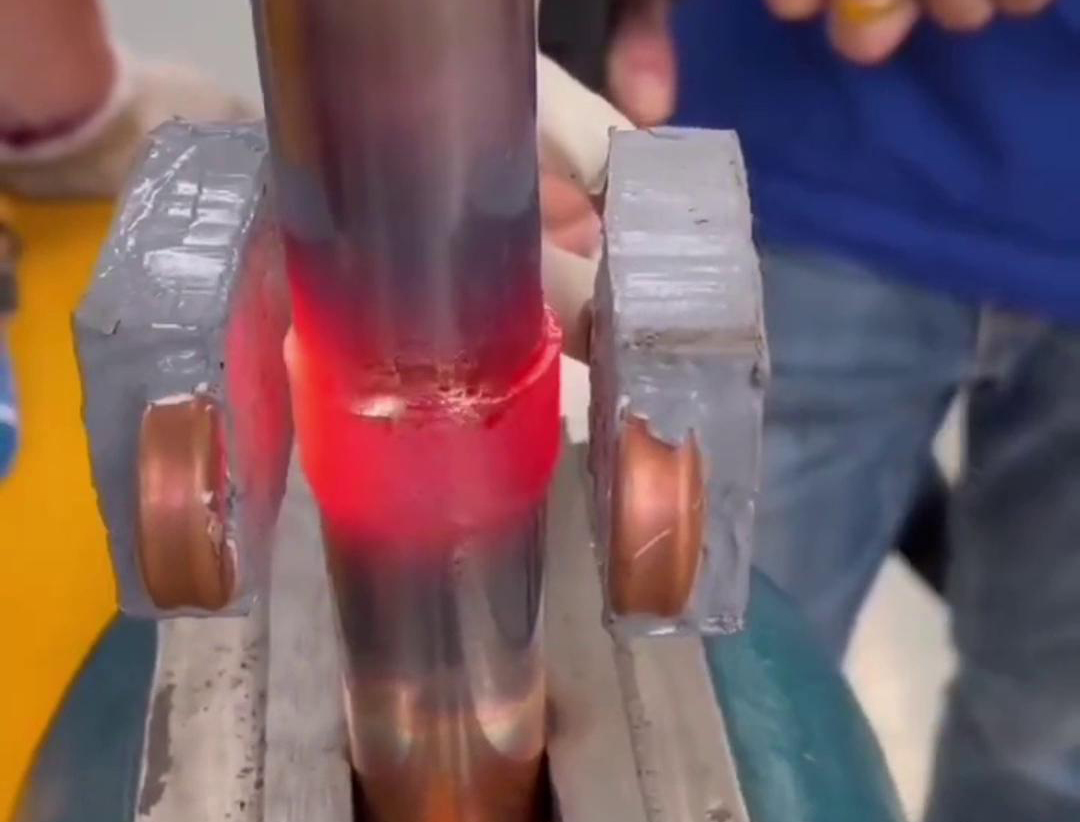

精准控温与工艺一致性

闭环温控系统:红外传感器实时反馈温度,动态调节功率,确保铜管与焊料(如BCuP系列铜磷钎料)在最佳温度区间(600-750℃)反应,避免母材晶粒粗化。

案例数据:某空调厂商改用高频钎焊后,焊接不良率从8%降至0.3%,年节省返工成本超50万元。

节能环保

能耗对比:以单台设备年焊接10万焊点计算,高频钎焊较火焰焊节省能耗费用约15万元(电费0.8元/kWh vs. 燃气费3元/m³)。

零排放:无CO、NOx等有害气体,符合ISO 14064环保认证要求。

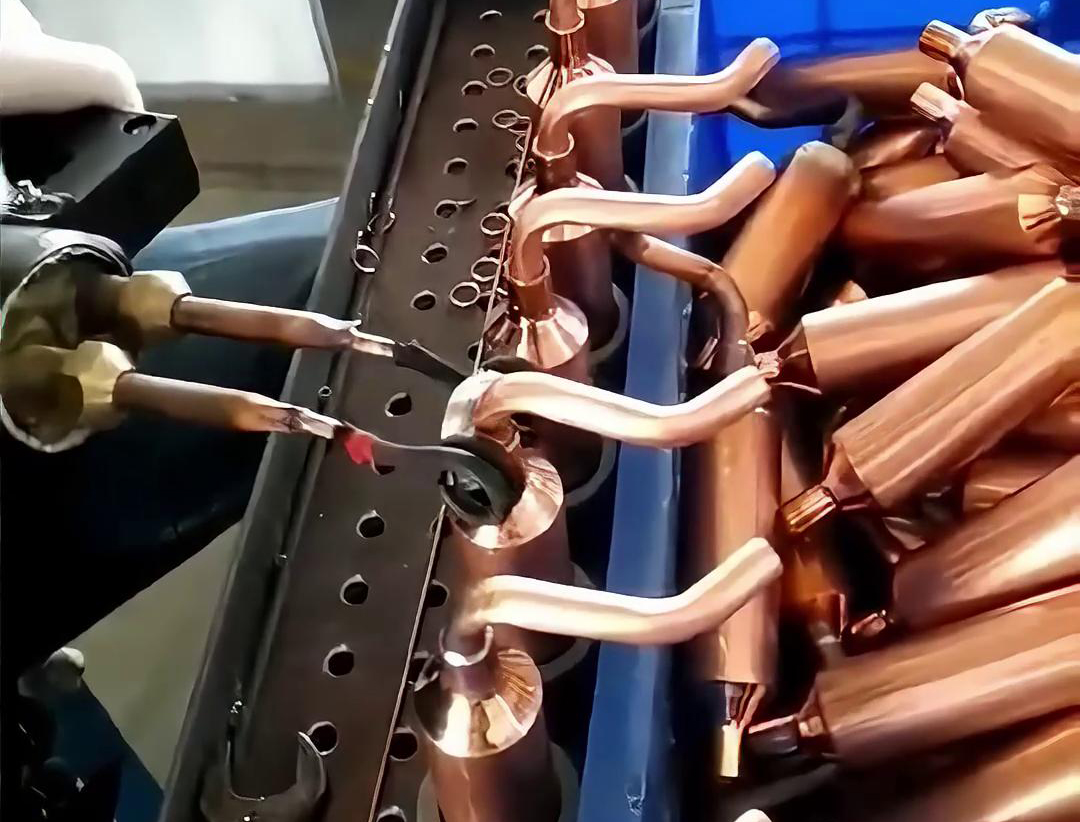

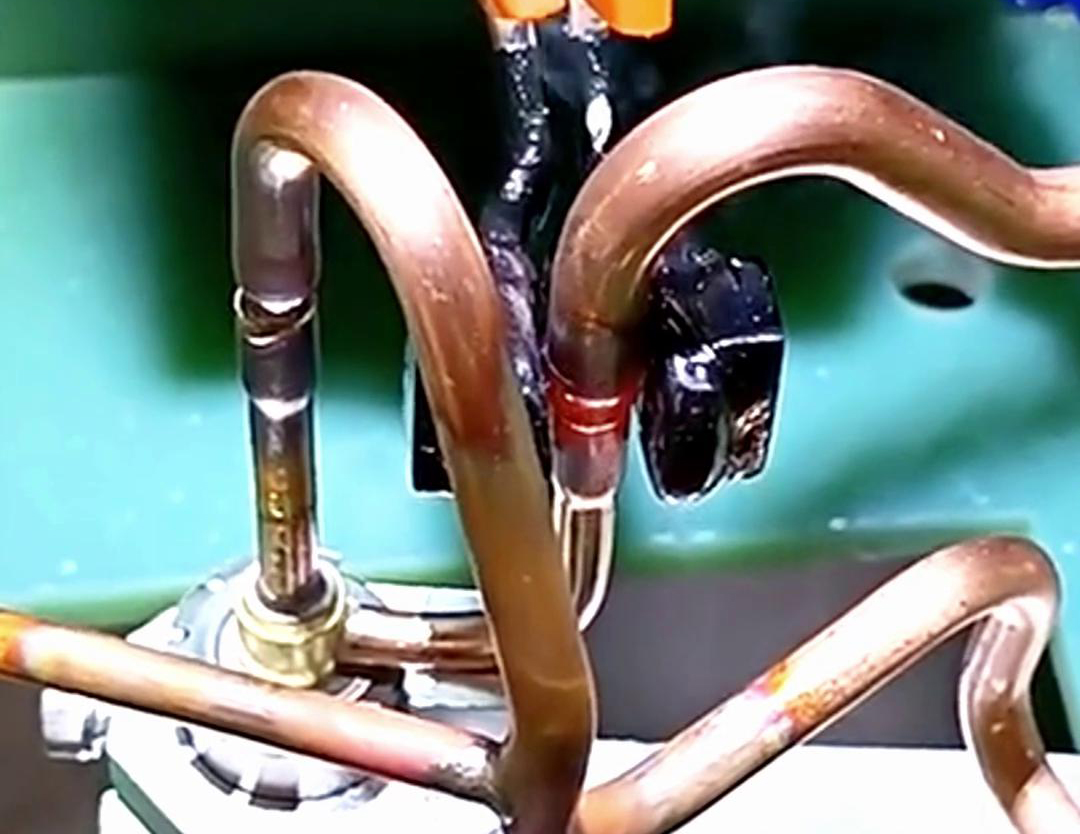

自动化集成

机器人协作:可集成六轴机械臂,实现铜管定位-加热-送料-检测全流程无人化,生产效率提升3倍。

智能质检:在线热成像仪自动扫描焊缝,AI算法实时判定合格率,数据存档可追溯。

工艺不可控

火焰温度受燃气压力、喷嘴状态影响,同一焊点不同批次温差可达300℃,导致焊缝强度波动(抗拉强度差异>30%)。

安全隐患

制冷设备生产中常涉及易燃制冷剂(如R290),明火焊接需停产排空,仍存在燃爆风险。

人工成本高

熟练焊工培训周期长(6个月以上),人力成本占比达总焊接成本的40%。

项目

火焰焊接

高频钎焊

设备投资

低(5-10万元)

较高(20-50万元)

单件成本

2.5元(燃气+人工)

0.8元(电费+维护)

年维护成本

3-5万元(喷嘴更换)

1-2万元(线圈耗材)

投资回收期

-

1-2年(按10万件/年)

渐进式替代

优先在高端产品线(如变频空调、商用冷柜)引入高频钎焊,验证工艺稳定性后逐步推广。

政策驱动

利用绿色制造补贴(如中国“双碳”政策)抵消设备升级成本。

培训与运维

联合设备供应商开展操作培训,建立预防性维护体系(如每季度线圈绝缘检测)。

背景:年产200万台空调,原使用火焰焊接铜管,年故障率3.5%。

升级方案:引入5台高频钎焊机(海拓HT-QW300),集成自动化送料系统。

成果:

质量提升:焊接不良率降至0.2%,年减少售后索赔120万元。

成本节约:单件焊接成本降低65%,年节省480万元。

安全合规:通过UL认证,获欧盟生态设计加分。

高频钎焊技术通过精准控温、自动化集成、节能环保三大突破,彻底解决了火焰焊接的工艺痛点,成为制冷设备铜管焊接的必然选择。尽管初期投资较高,但其在质量、成本、安全方面的长期收益远超传统工艺。对于追求高可靠性、绿色制造及智能化转型的企业,高频钎焊是立足未来的战略投资。