文|近史演绎编辑|近史演

文|近史演绎编辑|近史演泡沫铝由于其高孔隙率,通常超过90%,是一组材料,具有许多独特的性能,例如高刚度,低密度,声波和机械能吸收能力。这些品质使泡沫对许多行业具有吸引力,例如造船、机械制造、土木工程或汽车行业。

上述应用需要可靠耐用的连接方法,这与结构类型相对应。连接金属泡沫的可能方法之一是焊接。泡沫铝在体积上主要由空隙组成。它们可以被描述为金属气体复合材料,因此在焊接过程中可以观察到的现象有两个主要根源。

当使用泡沫铝夹层结构作为基材时,可以实现最佳结果。这是因为无孔金属层可防止助焊剂渗入泡沫,因此可以彻底去除助焊剂。用于焊接铝的主动腐蚀性和被动非腐蚀性助焊剂都存在。因此,必须指出,在孔隙率开放的情况下,不必放弃助焊剂的使用;它必须仅限于被动通量。

焊接复合泡沫

焊接复合泡沫用SiC颗粒增强的Al泡沫的焊接尚未成为以前任何出版物的主题。然而,已经进行了用这种材料制成的无孔型材的焊接试验。这些研究由Lu等人进行。连接Al-SiC复合材料的困难在于,如前所述,不会发生传统焊料对表面的直接润湿。

目前的作者提出了一种创新的表面处理方法,该方法旨在促进复合材料的润湿。所提出的方法依赖于在基板表面镀一层镍。这使他们能够获得复合材料之间的接头,该复合材料含有55%体积的SiC颗粒与Covar 4J29(Fe-Ni-Co)合金。

作为焊料,使用熔点为400°C的锌基多合金。 金相试样的宏观组织检查表明,镍层与熔融焊料发生反应。静态剪切试验中破坏试样的分形分析表明,复合材料中发生了破坏,证明了接头成分之间的良好粘合。还有人指出,实现这种复合材料直接润湿的途径是通过形成金属间层。

实验部分:焊接泡沫铝作为母材,使用了由AlSi80合金制成的90%和9%孔隙率的泡沫。泡沫生产路线是连续铸造,将气体注入液态金属。对使用各种铝焊料进行焊接的初步试验。选择了其中两种显示出最有利特性的,例如所研究基材的高熔融速度和良好的润湿性。在选择的焊料中,首先是常用的InstalFit ZnAl22合金,磁芯中具有助焊剂,以Ø2,500-mm棒提供,熔化温度范围为440-470°C。

作为热源,使用丁烷空气火炬。焊料应用于先前清洁的相邻接头成分。接触的泡沫表面被通过重力和毛细管力传播的熔融焊料润湿。

作为比较焊料,使用了Euromat S-Bond 220,SnAg4Ti4合金。根据制造商的手册,在特定条件下,这种焊料会与基材发生反应,即使在被认为难以焊接的材料的情况下,也会发生润湿。

加热连接到合金熔点的元素。用焊料覆盖两个表面。焊料在整个表面上传播,同时通过擦洗、振荡、振动或使用超声波破坏氧化层。去除氧化熔融合金的顶层并添加新的新鲜合金层。关节的机械激活,通过执行连接元件的相对运动来实现。固定接头部件,在正常方向上向接头表面施加压力,使接头在平静的空气中冷却。

两种焊料都润湿了泡沫铝的表面。然而,虽然ZnAl22表现出较低的粘度并且自发地在表面上传播,但SnAg4Ti4焊料仅存在于焊接过程中引入的区域。在这两种情况下,基板表面没有凝固的焊料滴是一种有利的质量。

在ZnAl22焊料的情况下,填料量足以润湿试样的整个横截面,一旦停止渗入接头,供应就会被切断。在使用SnAg4Ti4焊料的过程中,填充金属的量也很充足——在这种情况下,所有表面孔隙都被填充,以便当连接元件放在一起时,多余的合金被排出到接头的边缘。

铝碳化硅复合泡沫焊接

铝碳化硅复合泡沫焊接用碳化硅颗粒增强的铝泡沫被用作研究的母材。复合泡沫的制造路线与先前描述的铝泡沫相同。使用通常用于铝的锌基焊料进行焊接的初步试验,由于无法实现表面润湿,因此没有任何成功。

用SnAg4Ti4合金焊接的试验导致了一个接头,这在视觉上可以被描述为可以接受。正如制造商声称的那样,由于微添加剂的含量,润湿是可能的,有助于焊料在陶瓷或氧化物增强金属复合材料等材料的情况下传播。

焊料制造商的调查表明,有两种可能的机制可以获得接头。从机械性能的角度来看,第一个不太有利的是粘合接头。

在这种情况下,通过部分破坏氧化层,摩擦,刷涂表面或使用超声波在覆盖基板的熔融焊料层下获得键,以允许两相原子之间的直接接触。

正如制造商声称的那样,第二种类型的接头包含界面层并具有更大的强度。这是通过在惰性气氛中高温加热来连接陶瓷时实现的。在这些条件下,焊料和陶瓷表面之间会发生化学反应。所得接头具有更有利的机械性能,甚至比大多数陶瓷金属接头更好,这些接头由多层电镀/镀锌和Mo-Mn层制成。

使用热空气作为热源对SnAg4Ti4合金的Al-SiC复合泡沫进行手工焊接试验,结果根据焊接时间的不同,接头比母材弱或强。焊料与泡沫的相互作用时间短(30 s)和氧化层的机械断裂强度较低,导致接头具有边际强度,而较长的焊接时间(300 s)加上氧化物层的剧烈机械标点符号,导致接头比接合的泡沫更坚固。

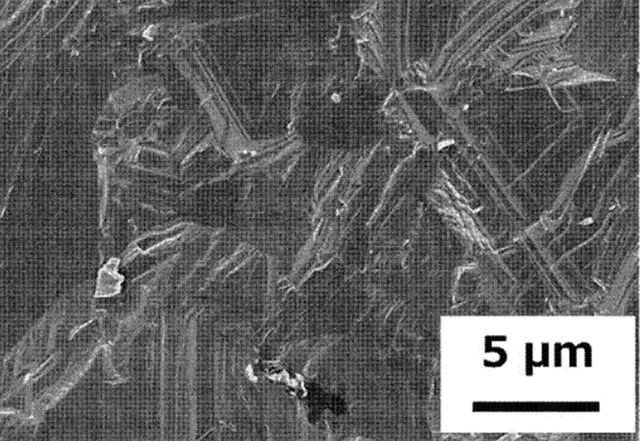

预计差异是由于不同的连接条件引起的不同连接机制造成的。制备了各种条件下形成的接头横截面,并在电子显微镜下进行了研究。强度较低的参数导致粘合接头。这种接头的强度在很大程度上取决于母材的表面发育,并且它依赖于焊料在泡沫表面几何形状中的机械附着。

在易于识别的峰中,代表已知或预期出现的相,由于样品中这些化合物的含量不足,无法确定代表界面化合物的光谱部分。在不考虑氧化物的情况下,最可能的化合物估计是Ag。3铝,银2铝,铝3, 钛, 钛铝2和艾尔2钛。

下部仅显示化学键的边际份额,并且接头附近任何焊接元素的浓度都可以忽略不计。相反,在关节的上部,可以看到明显的银浓度,然后是一定程度的钛。从这个区域,锡被移位。在这两种情况下,都可以看到界面区的氧化。没有显示氧气的分布,因为在空气中进行的过程可以认为氧化是正常的。

由于焊接工艺的规范,可以在一个接头中获得两种机制,并且两个接合的泡沫都分别用焊料覆盖;因此,可以应用不同的参数。

为了评价界面层的相含量,进行了点EDS分析。选择位于两个图层上的点数(每个层至少 10 个点),然后计算所考虑元素的平均内容。

可以假设,接头中单个元素浓度分布的变化动态将根据界面层相结构的性质而变化。在发生扩散过程的固溶体中,可以预期单个元素浓度的梯度、平滑过渡,而在化学计量、金属间化合物的情况下,预计界面区域的过渡曲线会很陡峭。

在测试过程中获得的曲线表明,所有元素的浓度基本上在一个点上发生变化,这是界面层主要金属间性质的另一个确认。

焊接AlSi泡沫接头的机械性能

焊接AlSi泡沫接头的机械性能为了评估焊点的力学性能,制备了具有上述焊料的试样,并进行静态拉伸试验。拉伸强度测试在英斯特朗 5585H 万能试验机上以 1 mm/min 的速度进行。试样的标距长度为80 mm,横截面为25 × 25 mm2.试样由两块泡沫组成,根据引言中所述的相应方向对接连接。作为参考,还测量了母材的强度。在所有测试情况下,破坏都发生在泡沫区。

由于测试值的显著变化,结论不应仅基于所提供的数据。这些曲线是脆性材料的典型曲线。0.2% 偏移时的屈服强度分别为 1.4、1.3、1.5 N/mm2对于母体材料,分别是 SnAg4Ti4 和 ZnAl22 焊接样品。考虑到计算出的测量不确定度,强度可以认为是相等的。它们与Sendliakova等人获得的孔隙率相当。然而,在上述研究中,与母材相比,焊接试样的强度显着下降,这与本研究的结果不符。

测量的强度值证明,正确执行工艺时获得的接头机械参数允许保持与母材参数相等的韧性。值得注意的是,尽管ZnAl22焊料的熔点相对较高,高于440°C,但该过程并未显着削弱母体材料。

故障发生在随机区域 - 靠近关节以及远处。由于连接表面最初是平坦的,因此断裂的显影表面证明破坏机制不涉及脱落。

当选择适当的附加材料和工艺参数时,焊接是一种允许保持金属泡沫全部强度的过程。

该接头在复合Al-SiC泡沫之间提供了足够的参数,其中包含界面层,这证明了接缝成分之间发生了化学反应。观察到一层或两层,数量可能取决于氧化水平,因此有可能产生某些化合物。主要的连接机制似乎是Ag的创造2-铝化合物。

与焊接Al-SiC泡沫相比,焊接泡沫铝工艺要求较低,因为基材更容易被传统焊料润湿。界面层不太明显:它们在SEM图像中不可见;但是,它们可以在 EDS 检查中检测到。

在未来的研究中,在保持母材强度的同时,证明填料供应可以在多大程度上受到限制的实验似乎是有价值的。在SnAg4Ti4合金的情况下,填充金属的量肯定比使用ZnAl22或其他类似合金的情况更容易控制,因为在第一种合金的熔融状态下粘度要高得多。