文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎镍钛(NiTi)形状记忆合金(SMA)在奥氏体相和马氏体相之间发生相变,以响应施加的热应力或机械应力,从而产生独特的性能和应用。然而,由于性能和温度敏感性属性,可加工性往往变得具有挑战性。本研究研究了使用冷空气影响宏观铣削的切削加工性。除此之外,差示扫描量热法(DSC)用于确定相变的温度。

结果表明,使用冷空气和最少润滑进行铣削可减少刀具磨损和毛刺形成,从而显著提高加工性能。此外,表面质量也得到了显著改善。一个值得注意的发现是,加工过程可以改变相变的关键条件,从而实现调整材料滞后的新性能。

除了延展性外,NiTi SMA(也称为标称55-镍钛诺(55wt.%Ni))还表现出“机械记忆”作为变形和温度的函数。SMA是智能材料,在受到热,应力或磁场时可以恢复其原始形式或形状。此外,它们表现出可逆的无扩散相变,从而产生独特的性能和应用。

这些特性,以及其生物相容性、高延展性、高强度重量比、良好的抗疲劳性和耐腐蚀性以及高阻尼能力等额外优势,使NiTi基合金可用于新的应用。除此之外,应用可以基于自由恢复、约束恢复、执行器能力和超弹性。马氏体到奥氏体转变的温度范围会影响NiTi SMA在特定应用中的性能。请注意,这对于决定执行器至关重要。

为了充分实现SMA的应用,必须进一步开发这些材料的制造工艺。铣削广泛用于金属、陶瓷和复合材料等普通材料的大多数制造工艺链中,可实现更高的尺寸精度、更高的表面光洁度、复杂的形状和广泛的批量大小。

由于高延展性,温度敏感性和加工中的强加工硬化性,这些材料难以加工,因为NiTi合金导致切屑断裂和毛刺控制困难。同时,快速的刀具磨损提高了材料的可加工性。材料的高强度会在刀具-工件界面上产生额外的机械载荷,从而在刀具后刀面上产生很强的附着力。发现切削时间越长,工件材料与切削刀具的附着力就越大。此外,通过强调工件质量差和刀具磨损过高来支持这一论点,即使切削参数已得到优化。由于刀具后刀面磨损高,因此仅适用范围很窄的切削参数。

事实上,与其他工程材料相比,NiTi的可加工性更加困难。对文献的回顾表明,大多数关于NiTi的研究都是在干切削,微量润滑剂(MQL)和低温冷却上进行的。最近对许多材料和NiTi的低温冷却对加工性能测量的影响进行了全面研究。可以确定该系统有助于提高加工性能。

然而,这种加工技术的主要关注点与系统设置的初始成本有关,这需要机床未提供的额外设备和频繁的液氮补充。一种采用冷却空气的相对较新的技术引起了研究人员的兴趣,该系统似乎是低温冷却的适当替代品。此外,许多研究表明,该系统有助于提高刀具寿命和切削性能。

相变由于三种不同的晶体结构,即孪晶马氏体、脱孪晶马氏体和奥氏体,为可加工性增加了另一个关键方面和可变性。加热时,NiTi合金经历了从马氏体到奥氏体的转变。奥氏体相非常坚硬,并且具有非常复杂的杨氏模量。另一方面,马氏体的屈服强度非常低,很容易变形成新的形式。

因此,可以推断加工过程中温度和变形的变化会显著影响材料及其可加工性。与奥氏体相相比,以马氏体形式加工材料将更有利。之前的一项研究报告,与加工预热工件材料相比,马氏体NiTi的低温加工导致力更小。相反,一项研究表明,由于马氏体相的延展性和抗拉强度,在马氏体相下加工NiTi会导致更高的力和刀具磨损。当样品被加热到奥氏体起始相温度以上时,相发生了变化,对机器来说变得更加困难。此外,与奥氏体合金相比,在马氏体合金的加工下会产生更厚的毛刺。

文献综述得出的结论是,加工过程中温度和变形的变化可能对材料的可加工性和相变产生重大影响。因此,以马氏体形式加工材料且变形较小,将产生更好的机械加工性能。此外,预计这项研究将增加我们对材料在切削过程中所承受的应力与应力如何影响材料行为(特别是转化滞后)之间关系的基本知识和理解。为了选择适合特定应用的材料,这一特性至关重要。

除此之外,温度驱动的相变和温度敏感性对NiTi合金材料的加工提出了重大的科学挑战。因此,相变温度决定了冷冻空气是否适合避免NiTi中的相变。研究假设是,冷空气系统提供的有效冷却可以减少刀具-工件界面处产生的热量,使工件材料保持在更易于切削的马氏体工艺中,并提高NiTi SMA的可加工性。

同样,在这种情况下,冷却空气的目的是控制对相变非常敏感的工件温度,而不是机械师通常使用的刀具。这些发现可能有益于应用于其他温度敏感材料,这些材料也受到相变温度的影响。为了确定这一假设,建立了切割测试。指定用于本研究的工件材料是美国元素公司提供的NiTi合金。通过能量色散X射线分析(EDXA)确认合金的成分为55wt%镍和45wt%钛。

使用DSC测量材料转变温度。这对于确定其在室温下的相和变换的临界温度很有用。使用 TA 仪器 Q2 DSA 测试了 0.2 毫米长、0.1 毫米宽和 0.100 毫米厚的 NiTi 样品。该程序要求首先用酒精清洁每个标本,干燥并放入铝锅中。随后,将这个锅隐藏起来,密封起来,放入DSC机器中。

然后将样品进行加热-冷却-加热循环,加热和冷却温度设置在–90°C至160°C之间。 根据温度记录相变过程中释放和吸收的热量。整个测试周期的总时间为77分钟,升温速率设置为每分钟10°C。分别在50 °C、69 °C、35 °C和14 °C的量热图中绘制了开始向奥氏体转变、向奥氏体转变结束、向马氏体转变开始和向马氏体转变结束的温度,这些值对于研究相变和建立临界相变温度至关重要。在这种特殊情况下,使用冷冻空气是避免相变(奥氏体相)的更具成本效益和方便的方法。

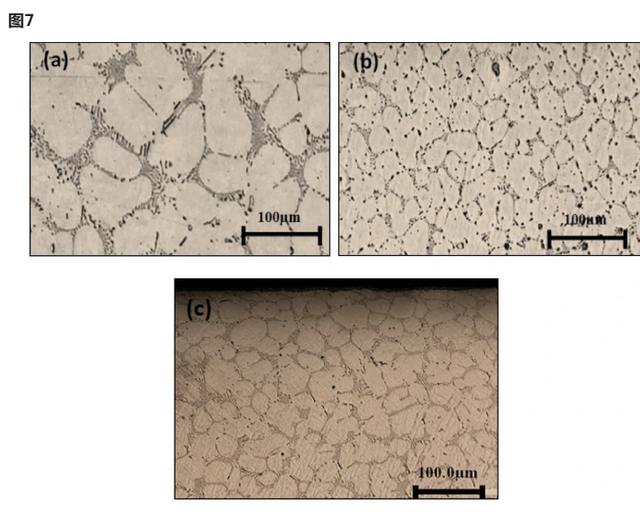

首先,使用压缩镶样树脂将每个样品安装在碳导电黑上进行微观结构分析,以简化研磨和抛光过程,并为进一步分析提供更好的样品边缘保持力。将收到的样品用三种不同的砂纸(600、1200和2400)研磨,然后用金刚石浆料单晶浆(6、3和1微米)抛光以获得镜面状表面。

随后使用10.20%氢氟酸,3.2%硝酸和14.6%去离子水的溶液蚀刻样品,需要采取严格的安全预防措施,因为氢氟酸和硝酸可能导致严重的烧伤、眼睛受伤,甚至死亡。在这里,使用基恩士VHX-5000数码显微镜对微观结构进行成像。ASTM E112标准规定的等轴或单相晶粒结构截距法用于量化晶粒尺寸。

在负载为5 mN,穿透深度为400 nm的MTS纳米压痕机XP测试仪上,在次表面加工区附近进行纳米压痕,以确定加工硬化效果。载荷和硬度校准使用熔融石英参比完成。对于机加工表面应变测量,使用了布鲁克 D8 发现 X 射线衍射仪器。

铣削实验在米克朗 HSM 400 高速加工中心上进行。使用的切削刀具是TiSiN涂层的2刃细晶粒整体硬质合金直切直切立铣刀,直径为3.0 mm,选择具有零前角的刀具来加强切削刃。所有工具都使用FEI Quanta 200 SEM成像,以寻找其几何形状和切削刃半径特征中的缺陷。刀具的平均切削刃半径为2.6 μm。

研究了用冷冻空气以及同时应用MQL的冷冻空气进行干燥切割。试验证实,切削速度为 48 m/min,每齿进给量为 0.05 mm,切削深度为 0.18 mm。请注意,五个 15 mm 长的槽是按顺序铣削的,刀具直径为 20%。每次测试都使用不同的新切削工具进行了三次。

由于相变与温度直接相关,因此切削温度会极大地影响NiTi等温度敏感材料的可加工性。图4显示了刀具与工件接触区域的温度。在冷空气系统的存在下获得了较低的温度。请注意,与干燥条件相比,切割温度降低了 36%。基于图中的DSC曲线。事实证明,来自冷却气流的对流传热可有效减少整个切削过程中的热量积聚,并使工件保持在奥氏体起始温度50°C以下。 此外,空气速度可能有助于从切削区域去除切屑和金属颗粒。

从量热图中,观察到机加工试样和接收材料的响应存在差异。马氏体开始和马氏体完成的温度发生了变化。加工过程导致从奥氏体到马氏体转变的峰值变窄(即曲线的上环),随后改变了磁滞。该特性对于为特定目的选择材料至关重要。

除此之外,小的滞后是快速驱动的必要条件,并强烈影响过程所需的功耗。值得注意的是,材料的成分、保温机械工艺和工作环境(例如,施加的应力)会影响转换滞后。机加工试样显示,与收到的试样相比,温度滞后略有降低。与收到的试样相比,加工过程产生的残余应力和位错密度可归因于转化温度的降低。

本研究旨在研究NiTi SMA的加工性能。由于其高延展性和温度敏感性,NiTi SMA很难进行机械加工。除此之外,控制切削温度是解决这一可加工性问题的一种可能方法。由于在这种类型的合金中,马氏体相比奥氏体更具可加工性,因此冷空气使材料保持在易于切割的相。此外,冷冻空气适合防止NiTi相变的可能性很大程度上取决于相变温度。

DSC可用于评估SMA的临界相变温度。此信息可用于确定避免相变温度的加工策略。与干式切削相比,加工中的冷空气将工件温度显着降低到转化为奥氏体的临界水平以下,使工件保持在马氏体相。请注意,刀具磨损减少且更均匀。

加工过程改变了从奥氏体到马氏体相变的温度和持续时间。可以利用由此产生的更小的相变热梯度,从而实现更快的驱动速率。正如预期的那样,干切削会导致地下硬度增加。这是由于大型磨刀在干切削过程中促进了机加工表面的更深和更压缩的残余应力。此外,它会导致毛刺形成增加,因为材料仅被推到槽侧,而不是与工件分离,从而导致毛刺。

加工过程还降低了奥氏体到马氏体转变所需的能量。这为减少驱动所需的能量开辟了新的机会,这可能有利于工业应用。通过同时应用冷冻空气和MQL,并使用更细的每齿进给来利用尺寸效应,SMA的表面光洁度得到了显着改善(表面粗糙度降低50%以上)。这项研究有助于NiTi合金的加工策略(在室温和50°C的情况下开始转变为奥氏体)。对于开始向奥氏体转化的较低温度的材料,可以考虑使用其他更极端的冷却系统,例如低温加工。