文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎采用激光粒度、扫描电子显微镜(SEM)、透射电子显微镜(TEM)和X射线衍射(XRD)对非晶相的微观结构和可能形成进行了表征.采用差示扫描量热法(DSC)和XRD研究了高温下的非晶-结晶转变.蒂80铜20机械合金化30 h后得到非晶态合金,非晶相在340°C下稳定。 在较高的温度下,这种合金结晶,形成金属间化合物Ti2Cu,和取代固溶体Ti(Cu)。

非晶态金属和合金(也称为金属玻璃)代表了金属材料的新进展。1960年,在美国加州理工学院上,第一种金属玻璃Au75四25合金,通过快速凝固工艺(RSP)生产,被制造出来。随后,其他技术,如机械合金化(MA),等离子喷涂,溅射或熔融纺丝已被证明可以生产这种类型的材料。

与传统的结晶合金不同,非晶态金属具有均匀的成分和中短程的有序。这就是为什么它们具有出色的机械,光学和化学性能。由于其独特的性能,非晶态金属已被研究为多种应用的有前途的候选者,例如体育用品,珠宝和制表行业,眼科刀具,神经组织再生应用等。特别是近20年来,非晶合金引起了科学界和国际工业界的广泛关注,成为材料领域最活跃的研究领域之一。

在过去的十年中,Ti-Cu基结晶合金因其高比强度,良好的机械性能,良好的摩擦学性能,良好的可塑性,良好的生物相容性和良好的生物腐蚀和抗菌性能而受到深入研究,用于生物医学应用。

改善Ti-Cu结晶合金性能的另一个可能性是生产非晶/纳米晶,Ti-Cu合金混合和机械合金钛的粒度曲线80铜20适用于不同研磨时间的粉末,到目前为止,一些作者已经通过不同的方法制造了粉末或带状的不同Ti-Cu非晶态合金。只有一项研究与我们的研究相似。

Politis和Johnson通过机械合金化合成了钛含量范围为13-90%的非晶态合金。然而,机械合金化的条件不同,结果尚未通过TEM验证。只有XRD和DSC技术被用于验证非晶相的存在,这些技术无法区分非晶相和纳米晶相。此外,没有提到无定形粉末在加热过程中的演变以及形成什么相。

无定形粉末最重要的问题是如何在不损失非晶相的情况下烧结它们。我们还对电阻烧结进行了额外的固结研究。结果将在以后的出版物中报告,而一些表面能较高的较小颗粒发生团聚,形成较大的颗粒,铜颗粒具有其特征性的树枝状形状,而钛颗粒是不规则且有棱角。

将纯钛粉世钟和纯铜粉CH-L10混合,得到钛90铜10钛80铜20钛70铜30n和钛60铜40.将混合粉末放入高能研磨球磨机中,然后使用不锈钢小瓶和球(直径0.5毫米)通过高速碰撞进行机械合金化。为了避免球磨过程中粉末氧化,该过程在Ar气氛中进行。球粉质量比为20:1(72克粉末),转速为500转/分。在1,5,10,15,20,30,40,50和60小时后中断研磨,以取研磨粉末的样品。

通过激光粒度法、扫描电子显微镜(SEM)、透射电子显微镜(TEM)和差示扫描量热法(DSC)对混合粉末和不同时间研磨的粉末进行了表征。获得的钛的粒度结果80铜20合金如图所示。每条曲线对应于接收的Cu和Ti粉末颗粒的粒度分析以及不同研磨时间的样品。在正常情况下,在机械合金化过程中,会发生两种不同的效果:焊接或颗粒破碎。通常焊接的颗粒是延展性的颗粒,破碎的颗粒是脆性的颗粒。

混合曲线对应于接收状态下钛和铜粉的混合物。体积中值直径D(0.5)为28.19μm。体积分布的10%D低于12.21μm,体积分布的10%D在58.43μm以上。与混合粉末相比,对应于1小时研磨的曲线略微向右移动。

这是由于在铣削的第一阶段焊接优于颗粒碎裂,粉末的焊接仍然是铣削5小时的主要因素。在此期限之后,曲线开始向左移动,这表明颗粒的破裂在焊接上占主导地位。颗粒,主要是铜,已经被应变硬化到这样的程度,以至于压裂比焊接更有可能。在铣削15到30小时之间,曲线变得更加尖锐。焊接域正在下降,较大的颗粒正在破碎。颗粒的尺寸变小,尺寸范围更均匀。

对于分别在20和30小时的曲线,已经存在明显的碎片域,因为它们明显向左移动,保持相对较小的尺寸范围。研磨40小时后,曲线的宽度显着增加,颗粒的尺寸继续减小。此外,一些表面能较高的较小颗粒发生团聚,形成较大的颗粒。最后,在研磨60 h后形成最小的颗粒,体积中值直径D(0.5)等于5.81μm。

关于其余的合金,在铣削之前,不同混合物的D(0.5)非常相似由于纯铜和钛具有非常相似的粒径,值分别为30.28μm和22.24μm。在所有情况下,在铣削的最初几个小时内,当焊接过程占主导地位时,不同合金之间的粒径差异更大。

这些差异在铣削5小时左右达到最大值。在铜含量较高的合金中,粒度增加更快,并且随着5 h的铣削,Ti 的D(0.5)值90铜10和钛60铜40分别为 43.51 μm 和 75.13 μm。5小时后,由于颗粒的强烈破碎,颗粒尺寸显着减小,直到研磨结束。60 小时后,所有合金中的颗粒都具有非常均匀的尺寸 D(0.5),范围从 5.32 μm 到 8.36 μm。

使用SE,BSE和EDX检测器的扫描电子显微镜(SEM)用于观察粉末颗粒的形态和组成。纯钛和铜粉如图所示,它们不同的原子量(Cu和Ti分别为63.55和47.87 g/mol)使它们能够使用BSE检测器进行区分。钛颗粒由于其较低的原子量而显得更暗。可以看出,由于获得这种粉末的制造过程,铜颗粒具有其特征性的树枝状形状。另一方面,钛颗粒是不规则且有棱角的。

铣削钛后80铜20混合1小时,颗粒具有更平坦的结构。这是由于铣球的冲击引起的塑性变形的影响。除此之外,铜和钛分别完全失去了树枝状和棱角形状。将混合物研磨5小时后,颗粒是圆形的,形状更均匀,几乎不可能区分钛和铜。

由于焊接的影响,颗粒的D(0.5)尺寸增加到58.64μm的值。80%的颗粒尺寸在24.61至108.34μm之间。研磨5小时后,由于其较高的硬度,颗粒碎裂的影响开始占主导地位。最后,在研磨60小时后,颗粒具有尺寸约为5μm的球形。这些微小颗粒的高表面能使它们形成尺寸高达数十微米和数百微米的附聚物。

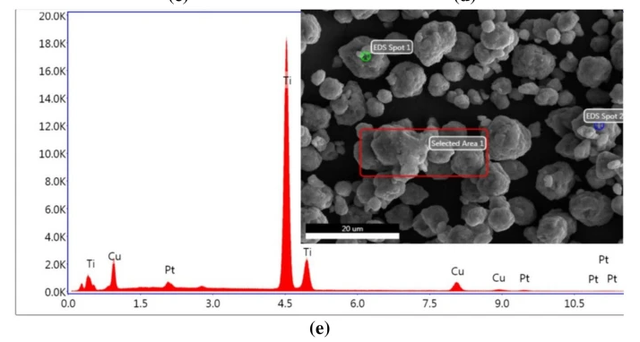

采用EDX检测器测定粉末颗粒中钛的组成80铜20合金铣削30小时。在EDS点和所选区域,成分与合金的成分非常相似。颗粒的组成非常均匀,几乎所有颗粒都具有几乎球形的形状。在制备用于SEM的样品期间,Pt峰属于铂涂层。

在铜含量较高的合金中,长达5小时的铣削,在焊接阶段,粒度随着强度的增加而增加。铣削钛后60铜40合金5小时(图。4f),颗粒达到 D(0.5) 的 75.13 μm。80%的颗粒尺寸在46.62至215.33μm之间。

XRD分析已被用于确定研磨的粉末是否存在任何结晶,纳米晶体或无定形相。在Ti的所有衍射图中90铜10,Ti80铜20, 钛70铜30和 Ti60铜40合金,观察到在研磨的前15小时内,随着研磨时间的增加,对应于Ti和Cu的峰强度降低。

同时,由于微晶尺寸的减小,峰的宽度大大增加。铣削15小时后,在钛含量为90、70和60%的合金中,仅存在一个在40°处强度很小的宽峰,表明存在一些晶相。此外,在Ti含量为90和70的合金中,可以观察到位于约63º处的小峰,该峰属于纯钛或固溶体Ti(Cu)。

在钛80铜20合金,研磨5小时后,非晶相通过Ti和Cu之间的原子扩散开始。因此,15小时后,无法观察到Ti和Cu的独立峰,但出现非晶相的宽峰特征,最大值约为2Θ = 40°。非晶相的百分比随着铣削时间的增加而增加,如晕的展宽所证明的那样。

在所有铣削30 h的合金中,40°左右衍射图中的细节属于非晶相峰的最大点。可以区分非晶化Ti80铜20合金具有巨大的低强度峰,从约32°开始,到约48°结束,而其他合金中出现宽峰,但强度更大,表示存在纳米晶或晶相。

为了证实非晶相的存在,透射电子显微镜(TEM)已被用于研究Ti80铜20合金铣削10和30小时,在研磨十小时的粉末的情况下,观察到具有无定形相残留的纳米晶微观结构。相反,30 h后,结晶相和纳米晶相完全消失,只能观察到无定形相的存在。

评估已完全非晶化的合金在高温下的行为(Ti80铜20),使用DSC进行了一项研究,铣削15h的合金表现出不存在内燃或放热反应的行为。相反,在研磨十小时后,出现放热峰,可能与机械合金化过程中形成的少量非晶相的冷结晶有关。

该放热峰对于在20小时内研磨的粉末具有更高的强度。研磨30和60小时后,除了放热峰外,还出现对应于玻璃化转变区域的吸热峰。在长期研磨中,玻璃化转变温度(Tg)在350°C和冷结晶温度(Tx)在395°C。 根据这些结果,这些粉末可以使用常规技术具有约350°C的合适固结温度。

在高达340°C的温度下,与室温下的粉末相比,样品没有任何结构变化,无需加热:粉末保持其无定形结构,没有结晶迹象。从390°C开始,无定形相开始结晶,显示出一些结晶峰。峰的强度随着温度的升高而增加。

最后,对于500 °C的温度,金属间化合物Ti的主峰(2Θ = 39.7°和43.5°)和次峰铜(JCPDS编号:01-072-0441)和一些强度较低的峰在对应于Ti的位置(JCPDS编号:00-044-1291)可以区分。这是意料之中的,因为两个相都出现在Ti80铜20温度低于790°C的合金。

在这项工作中,机械合金化过程对钛组织的影响以及非晶化的可能性x铜100-x (x = 90、80、70 和 60)合金已被研究。阿提80铜20合金在高能铣削30小时后以非晶形式生产。纯Ti和Cu颗粒在整个制造过程中经过混合,均质和硬化,颗粒的D(0.5)尺寸从28.19μm减小到5.81μm。非晶相在340°C下稳定,在395°C时出现在玻璃化转变区。 在较高温度下,非晶相的结晶产生金属间化合物Ti2铜和纯钛。