文|万象硬核

编辑|万象硬核

«——【·前言·】——»

随着化石燃料的不断消耗,近年来清洁能源汽车得到了快速发展。推广电动汽车被认为是解决化石燃料短缺和全球变暖等关键问题的有效策略。锂离子电池由于高能量密度、低自放电和长循环寿命,已成为电动汽车和混合动力汽车的主要动力解决方案。环境温度对锂离子电池的可用容量、寿命、运行效率等影响较大。

锂离子电池在15~45℃的环境中工作性能良好,当环境温度降至-20℃或升至70℃时,其可用容量会降低50%左右。电池组中各单体电池之间的温差应保持在5℃以内。锂离子电池温度过高或内部温差过大,除了会降低其自身的容量、工作效率及缩短工作寿命外,还存在燃烧和爆炸的隐患。

国外某品牌电动汽车,曾多次出现因电池过热导致汽车自燃的状况,对周围的人和环境造成了巨大的危害。而由于其自燃的可能性,也对驾驶者有着相当大的潜在威胁。所以寻找一种可以对电池进行快速降温的材料至关重要,那么怎样才能解决这个问题?

材料制备及模型构建

实验用原料如下:石蜡(密度0.75g/cm3、熔点40℃、含油量99.9%),SEBS(密度0.91g/cm3、熔流率<1/10min、弹性力5.52MPa),石墨烯[密度1.06g/cm3、热导率7.293W/(m•K)]。

以石蜡为相变控温材料,SEBS为弹性聚合物基体,石墨烯为导热添加剂,3种材料质量比为75∶20∶5,采用熔融共混法制备FCPCM。

锂离子电池产热机理分析,主要是分析电池正常工作状态下的发热源和影响产热率的因素,从而建立锂离子电池产热率的数学模型。锂离子电池的产热可分为反应热Qr、极化热Qp、焦耳热Qj和副反应热Qs。反应热Qr是锂离子电池充放电过程中锂离子的电化学反应所产生的热量。放电时为正值,充电时为负值。

极化热Qp是电池充放电过程中,正负极之间的极化反应产生的热量;焦耳热Qj是电流通过锂电池的每个部件时产生的热量。副反应热Qs是锂离子电池中各种成分在非正常工作条件下分解产生的热量。本次实验研究的是正常工作的锂离子电池,故不考虑副反应热。因此,锂离子电池的总产热量表示为:

式中:Q为锂离子电池的总产热量,J;I为充/放电电流,A;Rj为欧姆内阻,Ω;Rp为极化内阻,Ω;T为电池温度,K;E为锂电池电动势,V;d为微分符号。

锂离子电池产热率的计算主要分为实验分析方法和理论计算方法。由于锂离子电池实际产热的复杂性,故其产热率无法通过实验直接测量。目前,大部分理论计算方法是通过简化电池产热量计算,然后采用实验对计算结果进行修正。最常用的电池产热速率模型是Bernardi等提出的计算方法,可以表示为:

式中:q为电池产热速率,W/m3;U0为开路电压,V;U为工作电压,V;V为电池体积,m3,Rb为电池的内阻,Ω。

目前,研究相变传热的数学模型主要有温度法和焓法。温度法只适用于研究单一组分和固定相变温度的PCM的相变传热过程。焓法不仅适用于单组分PCM的传热过程,也适用于带有糊状区域的混合组分PCM的传热过程,因此本研究采用焓法模型。

在数值模拟中,对相变冷却模型做了如下假设:(1)由固液相变引起的FCPCM的密度变化可以忽略不计;(2)FCPCM的熔点是一个固定值;(3)FCPCM具有恒定的比热容和导热系数;(4)FCPCM在各个方向上都是各向同性。

由于锂离子电池内部结构复杂,在建模前做了以下假设:(1)电池的热物性参数是恒定的;(2)电池内部的热量主要通过热传导传递,忽略了热对流和热辐射的影响;(3)电池内部的热量是均匀的,充放电时的电流分布是均匀的。

基于上述假设,在直角坐标系中的导热微分方程为:

式中:ρ为FCPCM的密度,kg/m3;c为电池的比热容,J/(kg•K);t为时间,s;λx、λy、λz分别为沿电池x、y、z方向的热导率,W/(m•K);x、y、z为直角坐标系方向。

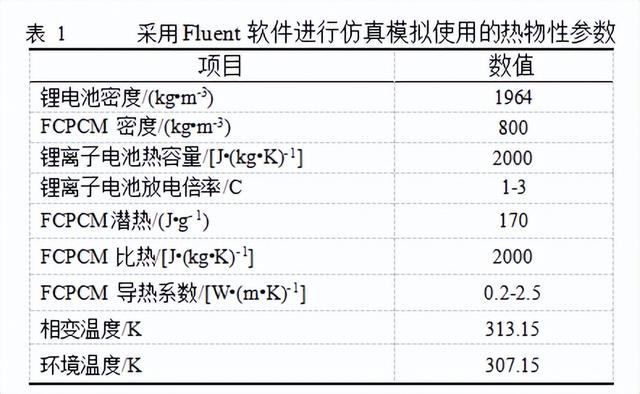

由于电池正负极精细结构对传热的影响不大,所以对实际使用的电池形状进行了适当简化采用Gambit建立几何模型,在保证计算精度的前提下,划分的网格数为16170。采用Fluent软件进行仿真模拟使用的热物性参数见表1。

将电池与FCPCM的接触面设置为耦合边界条件,其他表面设置为对流传热边界条件,对流传热系数为5W/(m2•K),并设置温度监测点,实时监测锂离子电池表面中心最高温度和FCPCM的液相率。

模型可靠性验证

为了验证模型的可靠性,将标称电压为3.2V、标称容量为10h的锂离子电池在25℃条件下进行充电和放电。首先,使用艾德克斯直流电源对锂离子电池进行充电。锂离子电池在室温下静置1h,以消除内部温度对电池内部电阻的影响。使用福禄克数据采集仪收集和记录锂离子电池表面中心最高温度。

图1为放电倍率1~3C条件下锂离子电池表面中心最高温度变化趋势图。由图看出,在不同的放电倍率下,模拟值和实验值的误差小于5%。因此,模拟计算使用的模型和基本假设是合理的,可以在后续的仿真模拟中使用。

图1放电倍率1~3C条件下锂离子电池表面中心最高温度变化趋势图

结果与讨论

为了研究FCPCM对电池热管理的影响,在锂离子电池两侧安装了厚度为3mm、相变温度为40℃、导热系数为1W/(m·K)、相变潜热为170J/g的FCPCM。在环境温度34℃条件下模拟FCPCM对锂离子电池的温控效果,得到了不同放电倍率下电池表面中心最高温度和FCPCM的液相率(见图2)。液相率指的是FCPCM吸收的热量液化后液相得比例,液相率越大,FCPCM的潜热发挥的就越好。

从图2(a)可知,在1~3C的放电倍率下,FCPCM热管理的锂离子电池表面中心最高温度分别为37.63℃、40.26℃和40.57℃,与空气自然冷却相比,分别降低了1.89℃、3.04℃和5.14℃。由图2(b)可知,在1C放电倍率条件下,液相率为零,FCPCM未发生融化,即电池表面温度没有达到FCPCM发生相变温度。

当放电倍率提高到2C和3C时,FCPCM的液相率提高到13.73%和53.87%,对应的相变发生时间为1586s和1250s,这说明提高放电倍率可以增强FCPCM的热管理效果,而且放电倍率越高,效果越明显,相变时间越短。因此,FCPCM的热管理效果明显优于空气自然对流的冷却效果,证明制备的FCPCM具有良好的相变性能。

在其他参数保持不变的条件下,模拟研究了不同放电倍率下FCPCM厚度对电池热管理的影响(见图3)。从图3(a1)-(a2)可以看出:使用厚度为1mm和2mm的FCPCM在1C放电倍率下进行相变控温时,电池表面中心最高温度分别为41.38℃和40.97℃,高于FCPCM的相变温度40℃,2种厚度的FCPCM液相率均达到100%;

使用厚度为3mm的FCPCM进行相变控温时,电池表面中心最高温度为39.53℃,低于FCPCM的相变温度40℃,FCPCM没有发生相变。由图3(b1)-(b2)看出:在2C放电倍率下,放电过程结束时厚度1mm的FCPCM液相率达到100%;

当FCPCM厚度增加到2mm时,液相率下降到37.66%,虽然FCPCM厚度不同,但电池表面中心最高温度趋势大致相同。当FCPCM厚度为3mm时,电池表面中心最高温度和液相率最低。

由图3(c1)-(c2)可知,在3C放电倍率下,厚度为3mm的FCPCM的控温效果仍然优于厚度为1mm和2mm的FCPCM。当FCPCM厚度为3mm时,控温效果相对最好,考虑到极端情况下的安全问题,选择厚度为3mm的FCPCM进行后续的仿真模拟研究。

在保持其他参数不变的条件下,模拟研究了在3C放电倍率下FCPCM导热系数对电池热管锂影响(见图4)。由图4(a)可知:当FCPCM导热系数从0.2W/(m•K)增加1W/(m•K)时,电池表面中心最高温度从41.32℃下降到40.64℃;但当导热系数超过1W/(m•K)时,随着导热系数增加热管理效果改善不明显。

导热系数从1W/(m•K)增加到2.5W/(m•K)时,电池表面中心最高温度仅降低了0.13℃。由图4(b)可知:随着FCPCM导热系数的增加,液相率提高;当导热系数超过2.0W/(m•K)时,液相率下降。这是因为导热系数开始增加时,电池单元产生的热量可以及时被FCPCM吸收,潜热开始发挥作用,因此液相率提高。

但随着FCPCM导热系数的进一步增加,热量从FCPCM向环境散失的速度也会增加,所以液相率逐渐下降。此外,FCPCM液相率的变化也表明,FCPCM导热系数提高到一定值后,并不能明显改善热管理效果。

FCPCM导热系数不同条件下锂离子电池沿厚度方向的温度分布见图5。由图可知:随着FCPCM导热系数的增加,电池厚度方向的温差逐渐减小;当导热系数从0.2W/(m•K)增加到2.5W/(m•K)时,电池温差降低了39.42%。因此,在合理范围内提高FCPCM的导热系数,有利于电池热量的导出和电池温度的平衡。

在保持其他参数不变的条件下,模拟研究了接触热阻对电池热管理的影响。接触热阻不同时锂离子电池表面中心最高温度变化趋势图见图6。

由图看出:接触热阻为0条件下,当电池表面中心最高温度达到FCPCM的相变温度40℃时,需要大约300s;当接触热阻增加到3.86×10-4(m2•K)/W时,电池表面中心最高温度在约500s后达到41.5℃,然后保持稳定。接触热阻增加10倍时,电池表面中心最高温度上升非常缓慢,在放电结束时,电池的表面温度为43.04℃。

然而,接触热阻继续扩大10倍时,相变材料的潜热几乎无效,与没有FCPCM冷却时电池表面的温升趋势相同,放电结束时电池表面中心最高温度达到51℃。

上述分析表明,当接触热阻小于3.86×10-4(m2•K)/W时,电池表面中心最高温度最终可以在相变温度点附近保持恒定。然而,当接触热阻逐渐增大,特别是大于0.0386(m2•K)/W时,FCPCM将失去其冷却和控温效果。由此可见,电池表面中心最高温度随着接触热阻的减小而降低。

结语

与空气自然对流热管理相比,将FCPCM贴敷于电池表面进行被动式控温,可使电池表面中心最高温度至少降低1.89℃。FCPCM具有良好的吸热和控温效果,且放电倍率越高,控温效果越明显。

在不同放电倍率条件下,当FCPCM厚度为1mm和2mm时,电池表面中心最高温度分别为41.38℃和40.97℃,高于FCPCM的相变温度,并且液相率都达到100%。当FCPCM厚度为3mm时,电池表面中心最高温度为39.53℃,未发生相变。因此,在合理范围内增加FCPCM的厚度可以有效地提高其相变性能。

当FCPCM导热系数从0.2W/(m•K)上升到1W/(m•K)时,电池表面的最高温度从41.32℃下降到40.64℃,液相率从34.3%上升到47.2%。当导热系数继续增加时,FCPCM的热管理效果会下降。

接触热阻降低了FCPCM的相变吸热和控温效果,电池表面中心最高温度随着接触热阻的增加而上升。接触热阻越大,电池表面的中心最高温度越高,FCPCM相变时间越长,当接触热阻过大时,FCPCM将失去冷却控温作用。