文|万象硬核

编辑|万象硬核

«——【·前言·】——»

锂离子电池作为电动汽车的重要部件,对电动汽车的发展和安全保障有重要作用。锂离子电池在工作过程中产生大量热量,会极大地影响其寿命、电化学性能、可靠性和安全性。

锂离子电池最佳工作温度区间是25~40℃,工作温度过高会发生永久性容量和寿命衰退,严重时将引发电池自燃或爆炸。此外,电池温差要控制在5℃以内,防止单体电池衰减速率不一致导致电池损耗加快。

国外某品牌电动汽车使用的锂离子电池因过热,导致电池出现热失控现象出现爆炸,严重威胁乘客和周围人的安全,因此找到一个可以让电池保持在健康温度下的方法十分重要。

为了降低电池组最高温度和温差,我们设计了仿生流道冷板对锂离子电池进行冷却散热。这个方法是否可以改变目前电池热失控的现状?

蜘蛛网流道扰流元结构设计

采用的某型号锂离子电池尺寸为150mm×240mm×7.2mm(长×高×厚),单体电池容量为24Ah。

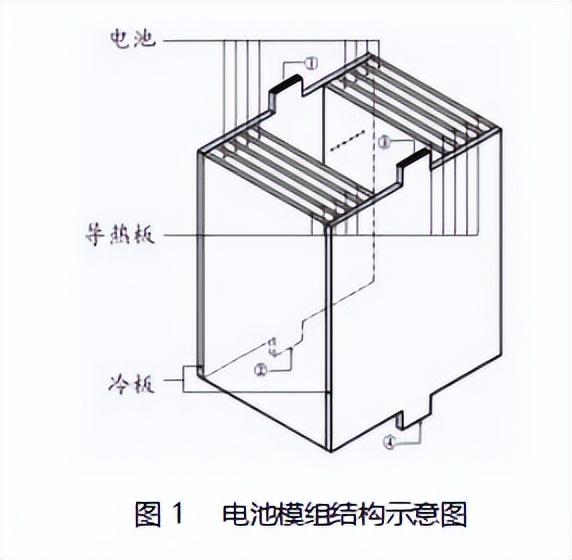

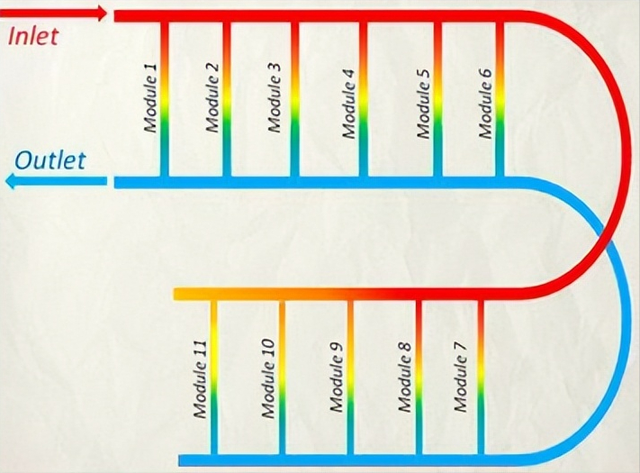

电池模组结构如图1所示,由22块单体电池组成1个电池模组,相邻电池之间为导热板,电池组两侧为冷板,冷板内冷却液流向为对向流,即②③进液、①④出液,导热板和冷板材料为金属铝,导热板厚度为2mm。为降低电池组温度,提高电池组温度均匀性,在蜘蛛网流道冷板内设置扰流元结构。

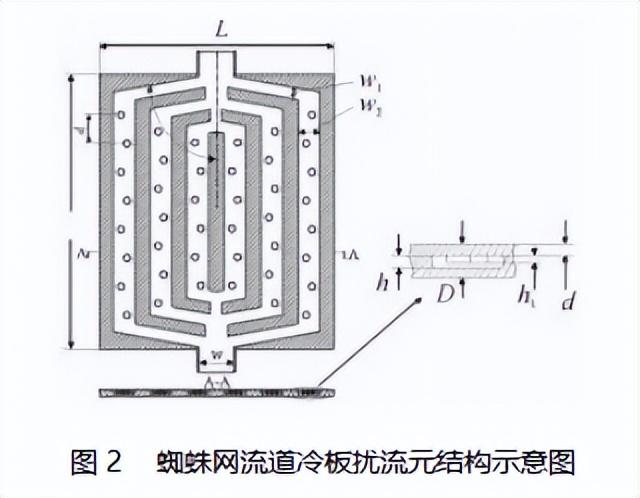

图2为蜘蛛网流道冷板扰流元结构示意图,冷板尺寸为204.4mm×240mm×6mm(长L×高H×厚D),流道壁厚d1=2mm,流道槽深d2=2mm,分支流道夹角“=80°,分支流道槽宽w1=10mm、w2=19mm,一级流道进出口w=30mm,二级、三级流道进出口w3=20mm、w4=10mm,扰流元高度为h,直径为φ,间距为d3。

数值模型

为简化计算,对锂离子电池做以下假设:

电池密度、导热系数、比热容均为定值,不随温度和荷电状态(stateofcharge,SOC)改变而改变;不考虑电池内部对流换热和热辐射;电池放电过程中没有副反应发生。

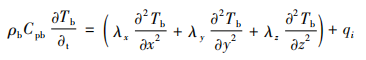

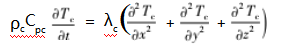

锂离子电池热传导控制方程用三维笛卡尔坐标表示为:

式中:ρb、Cpb、Tb、t分别为电池密度、比热容、温度和时间;λx、λy、λz分别为电池沿x、y、z方向导热系数;qi为电池生热速率。

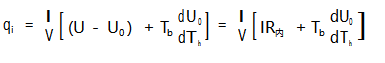

电池生热速率采用Bernardi提出的电池单位体积生热速率模型,表达式为:

式中:I为电流;V为电池体积;U为电池开路电压;U0为电池端电压;R内为电池内阻;Tb为温度;dU0/dTb为电池温度系数。

导热板和冷板热传导方程为:

式中:ρc、Cpc、Tc、t分别为导热板和冷板的密度、比热容、温度和时间;λc为导热系数。

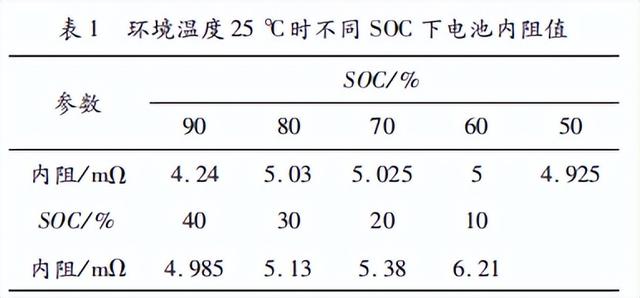

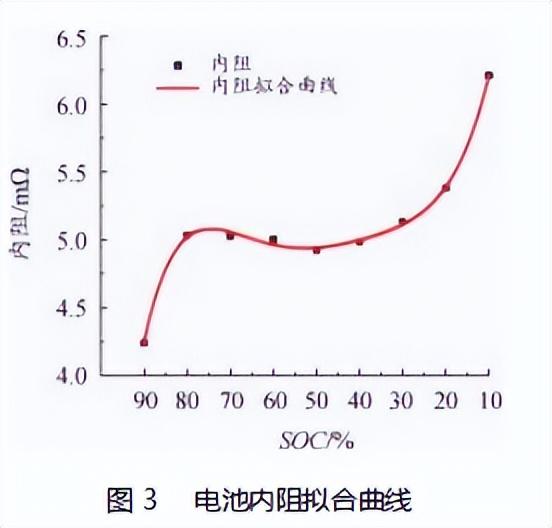

由式(2)可知,电池生热速率与其内阻有关,而电池内阻是随SOC和温度变化而变化的。通过HPPC方法在25℃环境温度中实验获得不同SOC下电池内阻值。环境温度25℃时不同SOC下电池内阻值如表1所示。

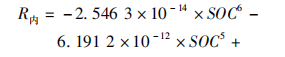

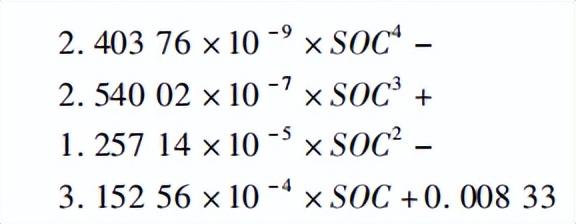

电池内阻拟合曲线如图3所示。对获得的电池内阻进行6次多项式拟合,得到内阻随SOC变化的函数表达式,见式(4)

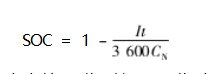

SOC随时间变化函数由恒流放电SOC计算式表示:

式中:I为放电电流;t为时间;CN为电池额定容量。

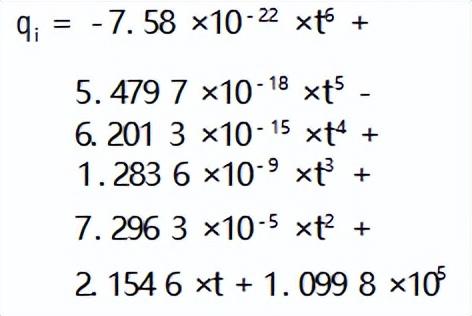

最终拟合得到电池在3C放电倍率、环境温度25℃时生热速率qi随时间t变化的函数表达式为:

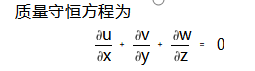

假设冷却液为常物性不可压缩牛顿流体,冷却液流动控制方程如下:

动量守恒方程为:

式中:u、v、w为冷却液在x、y、z方向的速度分量;ρ、cpf、λf、Tf分别为冷却液的密度、比热容、导热系数、温度;t为时间;μ为动力黏度。

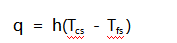

电池组初始温度与环境温度均为25℃。电池组与空气间自然对流,换热系数为2W/(m2·K)。忽略电池、导热板、冷板间接触热阻,冷却液与流道壁面接触为无滑移边界条件,即u=v=w=0。冷却液与冷板流道壁面间对流换热遵循牛顿冷却公式为:

式中:q为热流密度;h为冷却液与流道壁面间对流换热系数;Tcs和Tfs分别为流道与冷却液对流换热面局部温度。

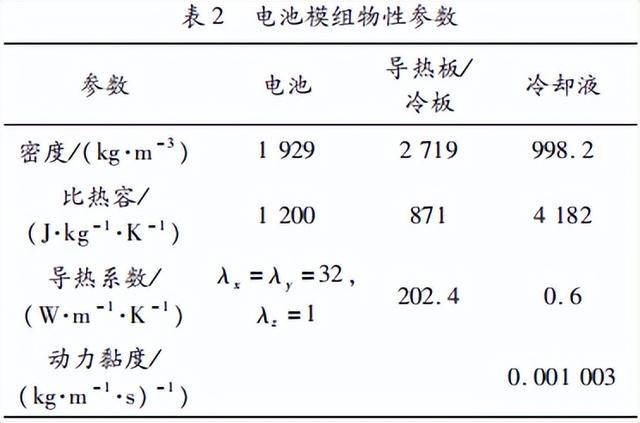

单体电池、冷却液、导热板和冷板等电池模组物性参数见表2。

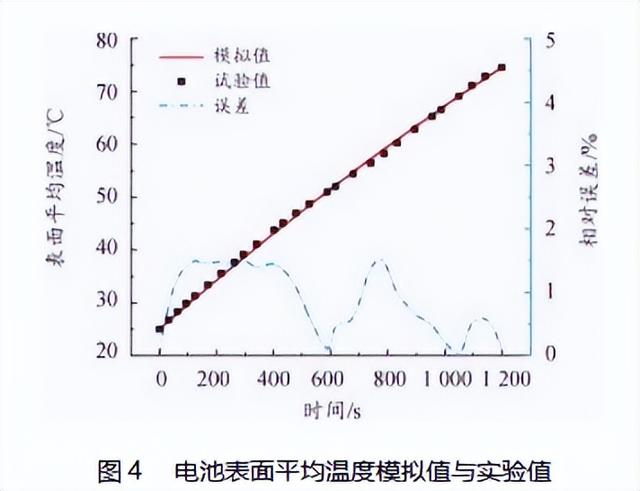

为验证电池生热与传热模型的可靠性,电池组初始温度与环境温度均为25℃。按照3C倍率放电1200s进行计算,将电池表面平均温度与实验值进行对比,结果如图4所示。电池表面平均温度模拟值与实验值吻合好,相对误差在1.5%内,表明电池生热与传热模型可靠,可用于电池冷却散热仿真计算。

结果与讨论

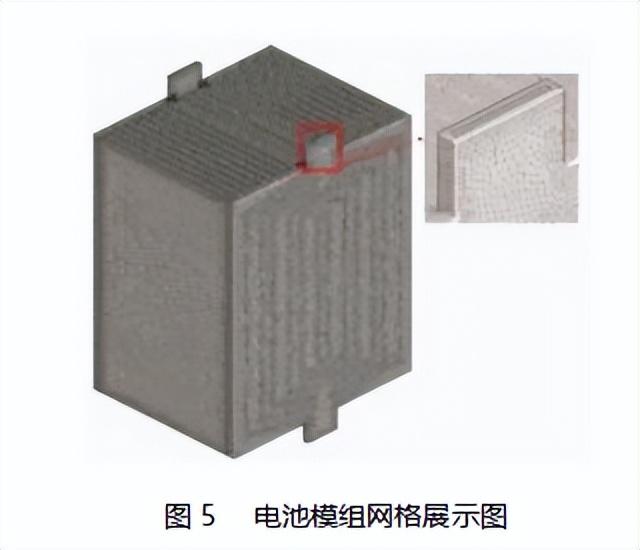

为确保计算结果的准确性,对电池模组中的电池、导热板、冷板和流体区域采用四面体网格进行离散和网格单元划分,并对棱边、冷板流道与流体接触区域进行网格单元细化,如图5所示。

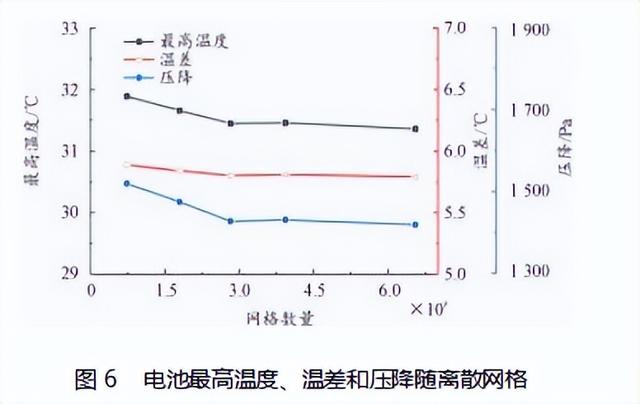

将电池模组分别离散为739838、1800611、2520784、3927991和6537065共5种不同网格单元数量,对电池3C放电散热进行计算,结果如图6所示。

从电池最高温度、温差和压降随电池模组离散单元数目的变化情况可以看出,当电池模组网格单元数目大于2520784时,电池最高温度、温差和压降结果基本不随网格单元数目变化而变化,因此选用网格单元数目为2520784对电池组散热进行计算。此时,电池模组网格单元最小尺寸为0.5mm,最大尺寸为3mm,电池模组网格单元数目及网格质量如表3所示。

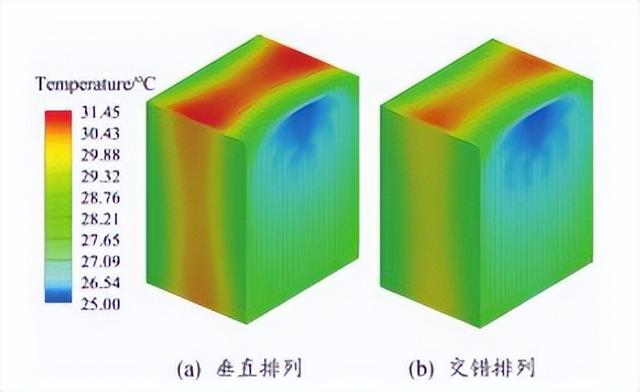

为分析扰流元排布方式对电池冷却散热的影响,取扰流元间距15mm,高度2mm,扰流元截面形状为圆形,直径6mm,冷却液流量0.04kg/s,分别对扰流元垂直排列和交错排列冷却电池3C放电散热进行计算,相关计算结果见表4、图7和图8。

从表4不同扰流元排布方式下电池组最高温度、温差和压降可看出,电池组两侧冷板流道内扰流元垂直排列,电池组最高温度为32.23℃,温差为5.33℃,压降为1459.63Pa;扰流元交错排列,电池组最高温度为31.25℃,温差为4.31℃,压降为1691.1Pa;与垂直排列相比,电池组最高温度降低0.98℃,温差降低1.02℃,压降有小幅增大,增大231.47Pa。

可以发现,扰流元交错排列能降低电池组最高温度和温差,提高电池组的温度均匀性。从图7电池组温度分布云图可以进一步看出,扰流元交错排列冷却电池组温度分布比垂直排列冷却电池组温度分布更加均匀。

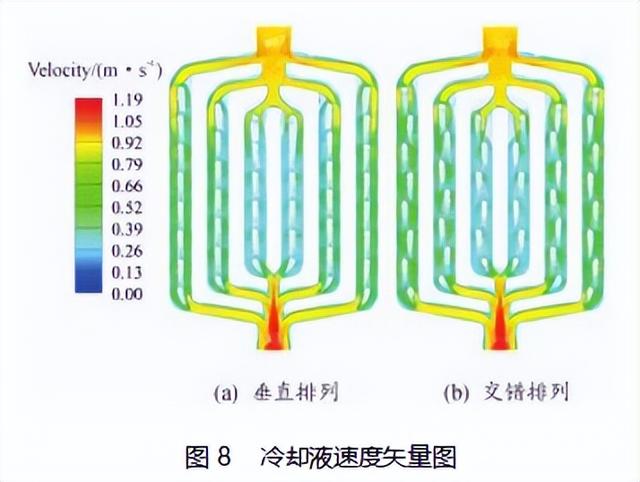

究其原因,可以从冷却液速度矢量图8看出,在垂直方向的分支流道中,扰流元垂直排列,冷却液流速较大区域主要集中在流道两侧,流道中间区域流速较低,冷却液流速分布不均,造成流道与冷却液局部对流换热性能降低,使得电池组最高温度和温差较高;扰流元交错排列,流道内冷却液流速分布比较均匀,提高了流道与冷却液间的对流换热性能,有效降低了电池组最高温度和温差。

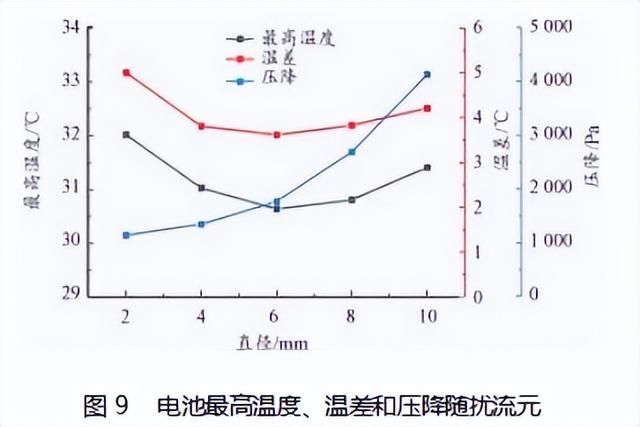

为了分析扰流元直径对电池冷却散热的影响,采用扰流元交错排列方式,间距为15mm,高度为2mm,冷却液流量为0.04kg/s,分别对不同扰流元直径冷却电池3C放电散热进行计算,结果如图9所示。

从图9电池组最高温度、温差和压降随扰流元直径的变化曲线可以看出,随着扰流元直径的增大,电池组最高温度和温差呈“V”形变化,冷却液压降小幅增大。扰流元直径从2mm增至6mm,电池组最高温度和温差分别从32.02℃和5.01℃降至30.64℃和3.62℃,分别降低了1.38℃和1.39℃,冷却液压降从1152.21Pa增至1778.23Pa,增大了626.02Pa。

扰流元直径从6mm增大至10mm,电池组最高温度和温差分别从30.64℃和3.62℃增至31.41℃和4.21℃,分别增大0.77℃和0.59℃;冷却液压降从1778.23Pa增至4139.77Pa,增大2361.54Pa。

这是因为,在一定范围内增大扰流元直径可以提高冷却液湍流强度,强化冷却液与冷板间换热,降低电池组的最高温度和温差;继续增大扰流元直径,其在流道内所占体积会越大,减小了冷却液与流道接触面积和冷却液流动空间,削弱了冷却液与冷板间换热,增大了冷却液流动阻力,导致电池组的最高温度、温差和压降升高。

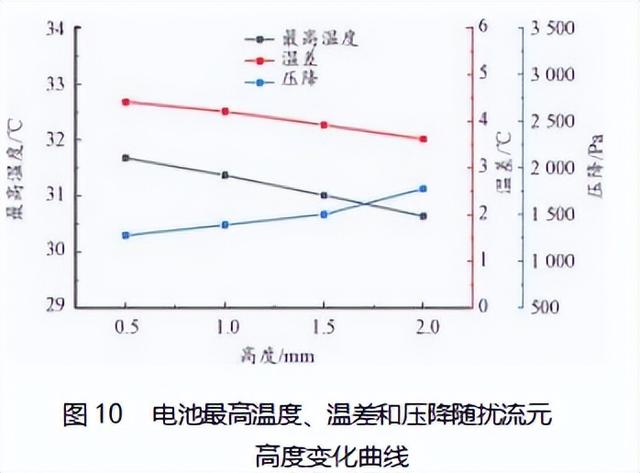

为分析扰流元高度对电池冷却散热的影响,采用扰流元交错排列方式,直径为6mm,间距为15mm,冷却液流量为0.04kg/s,分别对不同扰流元高度冷却电池3C放电散热进行计算,结果如图10所示。

从图10电池组最高温度、温差和压降随扰流元高度变化曲线可以看出,随着扰流元高度的增大,电池组最高温度和温差小幅降低,冷却液压降小幅度升高。扰流元高度从0.5mm增至2mm,电池组最高温度和温差分别从31.68℃和4.41℃降至30.64℃和3.62℃,分别降低1.04℃和0.79℃,冷却液压降从1278.65Pa增至1778.23Pa,增大了499.58Pa。

这是因为,随着扰流元高度的增大,对冷却液扰动能力增强,提高了冷却液与冷板间换热,达到降低电池组最高温度和温差的目的,但在一定程度上增大了冷却液流动阻力,导致冷却液压降小幅增大。

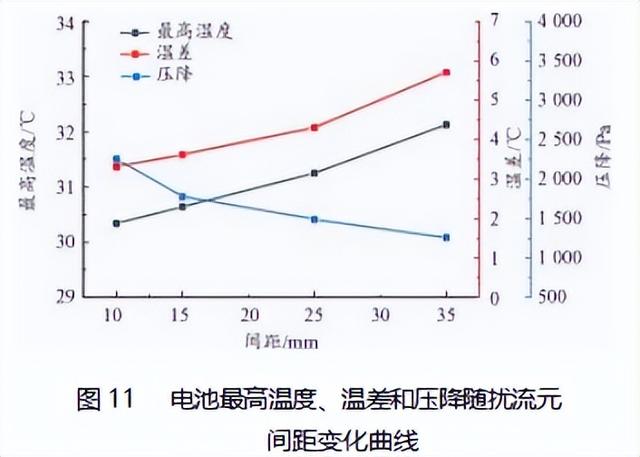

为分析扰流元间距对电池冷却散热的影响,采用扰流元交错排列方式,直径为6mm,高度为2mm,冷却液流量为0.04kg/s,分别对不同扰流元间距冷却电池3C放电散热进行计算,结果如图11所示。从电池组最高温度、温差和压降随扰流元间距变化曲线可以看出,随着扰流元间距的增大,电池组最高温度和温差明显升高,冷却液压降显著降低,但降低趋势逐渐减缓。

扰流元间距从10mm增至35mm时,电池组最高温度和温差分别从30.34℃和3.31℃增至32.13℃和5.71℃,增大1.79℃和2.4℃,冷却液压降从2256.24Pa降至1258.12Pa,减小了998.12Pa。这表明,扰流元间距增大削弱了冷却液与冷板间换热能力,使得电池组最高温度和温差升高,但随着扰流元间距的增大,扰流元对冷却液流动阻力减小,冷却液压降显著降低,减小了冷却系统能耗。

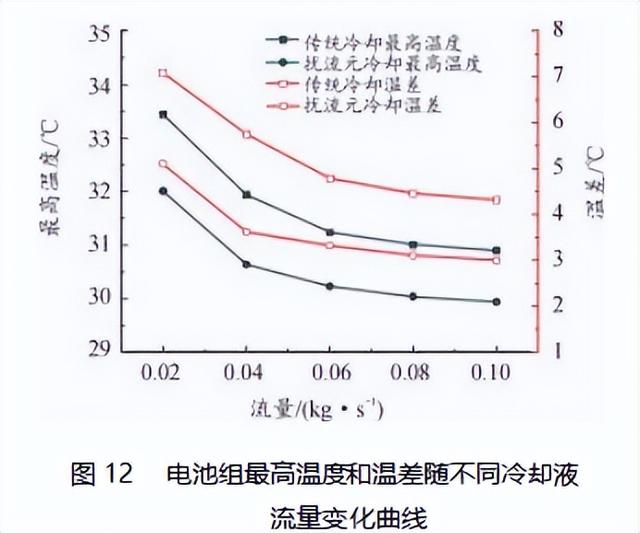

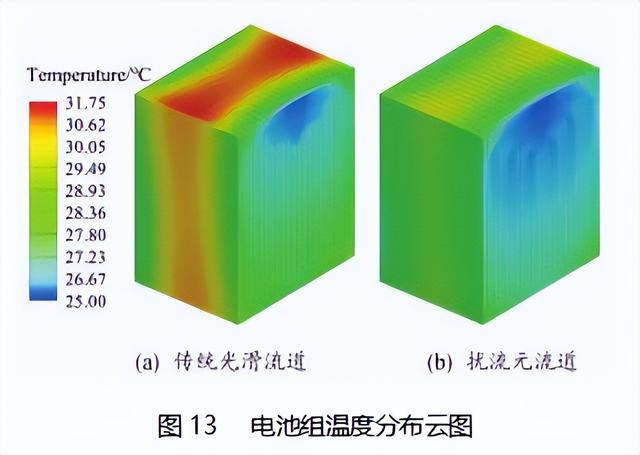

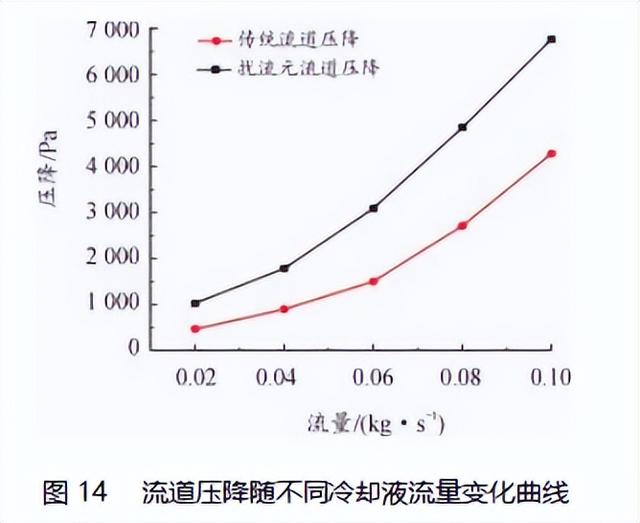

为了分析冷却液流量对电池冷却散热的影响,采用扰流元交错排列方式,直径为6mm,高度为2mm,间距为15mm,分别对不同冷却液流量冷却电池3C放电散热进行计算,并与传统光滑流道冷却进行比较,结果如图12和图13所示。

从图12电池组最高温度和温差随冷却液流量变化曲线可以看出,设置扰流元流道冷却时电池组最高温度和温差均比传统光滑流道冷却明显降低,说明在流道内设置扰流元结构可以强化冷却液与冷板间的换热,有效降低电池组最高温度和温差。

冷却液流量从0.02kg/s增至0.1kg/s,设置扰流元流道冷却电池组最高温度从32.01℃降至29.94℃,电池组温差从5.1℃降至3.0℃,传统光滑流道冷却电池组最高温度从33.44℃降至30.9℃,电池组温差从7.09℃降至4.32℃。

冷却液流量0.04kg/s时,扰流元流道冷却电池组最高温度和温差分别为30.64℃和3.62℃,传统光滑流道冷却电池组最高温度和温差分别为31.94℃和5.75℃,可以发现,设置扰流元流道冷却在流量0.04kg/s时即可满足电池组温度要求,比传统光滑流道冷却电池组最高温度和温差分别降低1.3℃和2.13℃,达到降低电池组最高温度和温差、提升电池组温度分布均匀性的目的。

从图13可以进一步看出,冷却液流量为0.04kg/s时,设置扰流元流道冷却比传统光滑流道冷却时电池组温度分布更加均匀。从图14流道压降随冷却液流量变化曲线可以看出,随着冷却液流量的增大,设置扰流元流道和传统光滑流道压降均显著增大,并在不同冷却液流量下设置扰流元流道压降均大于传统光滑流道压降。这是因为,在流道内设置扰流元结构增大了流道内局部压力损失,导致流道压降升高。

结语

扰流元交错排列比垂直排列冷却电池的最高温度和温差分别降低了0.98℃和1.02℃,扰流元交错排列具有更好的散热性能,电池模组温度分布更加均匀。随着扰流元直径的增大,电池最高温度和温差呈“V”形变化,扰流元直径为6mm时,电池最高温度和温差最低,冷却液压降仅小幅增大。

扰流元高度从0.5mm增至2mm,电池最高温度和温差减小1.04℃和0.79℃。扰流元间距从10mm增至15mm,电池最高温度和温差微小增大,冷却液压降显著降低,继续增大至35mm,电池最高温度和温差显著增大,冷却液压降小幅降低。

冷却液流量为0.04kg/s时,扰流元流道冷却电池组的最高温度和温差分别为30.64℃和3.62℃,满足电池温度要求,而传统蜘蛛网流道需要冷却液流量为0.06kg/s才能满足电池温度要求。