文|万象硬核

编辑|万象硬核

«——【·前言·】——»

在双碳目标的指引下,能源结构绿色转型加速,越来越多的可再生能源接入电网。但是以风、光为代表的可再生能源具有间歇性、随机性的特点,直接并网会给电力系统带来严重冲击。

而储能是解决这一问题的关键支撑技术,在新型电力系统中起到重要的灵活性调节作用。随着电池技术的不断进步,电化学储能得到了长足的发展和广泛的应用。

尽管如此,锂离子电池的安全性问题始终存在。在电滥用、热滥用和机械滥用的情况下,锂离子电池极易发生热失控,从而导致火灾甚至爆炸事故的发生,严重危害社会公共安全。

国外某品牌电动汽车频繁发生自燃现象,严重危害乘客生命安全,并且燃烧后的烟雾也对环境有着严重的污染。

当前的热失控研究绝大多数都是将锂离子电池从工作状态剥离出来,很少将放电操作同热失控联系起来。已有的少量相关研究也是以小容量三元锂离子电池为对象,尚未涉及储能用磷酸铁锂电池。那么磷酸铁锂电池如何才能解决这一难题呢?

实验

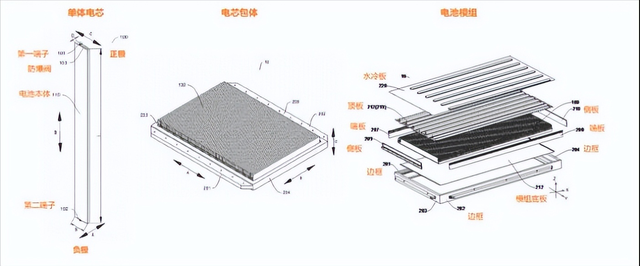

实验选用某款容量型铝壳方形磷酸铁锂电池,常用于储能系统和通信备用电源。正极材料为LiFePO4,负极材料为石墨,标称容量和标称电压分别为52Ah和3.2V,充放电电压范围为2.0V~3.65V,几何尺寸为148mm×115mm×28mm,单块电池质量为996g±10g,表面的PE粘膜保留。

所有电池都预先通过小型充放电循环仪(CT-4008T-5V12A)进行3次恒流恒压(CC-CV)充放电循环,最终放电至所需SOC并静置24h,确保电池的一致性和稳定性实验平台主要由燃烧室、电池循环仪和数据采集系统三部分组成,如图2(a)所示。

燃烧室尺寸为1.0m×0.7m×1.8m,舱体由不锈钢板和陶瓷纤维板组合而成,正面设置观察窗,侧下方开有空洞兼做进风口和布线口,上方管道连接防爆风机及时排出热失控烟气。电池循环仪采用新威生产的CE-6001n-60V100A,最大输出电压60V,最大输出电流100A,满足本实验的放电功率需求。

数据采集系统中,利用烟气分析仪(testo350)对过程产气进行监测,通过直径1mm的K型热电偶及其模块对温度进行实时测量,电池电压和实验现象分别通过无纸记录仪和高清红外摄像机进行记录。

电池配备和热电偶布置如图2(b)所示,加热片紧贴于电池左侧大幅面,两侧放置环氧树脂板和保温棉以减少散热,利用钢制夹具和螺杆螺栓进行夹紧固定。实验共布置了7个热电偶,Theat位于加热面中心,Tup、Tmid、Tdown分别位于背面对角线上中下位置,Tside位于侧面中心,Tcathode位于正极极柱处,Tgas位于安全阀上方5cm处。

本实验设计2组类别,分别为不放电组和放电组,具体设置5种不同工况,如表1所示。前期通过预实验,选用加热功率为400W的加热片,结合电池规格书的推荐SOC使用窗口,选择75%SOC作为初始容量。75%初始SOC的该款电池在不同放电功率下的温升曲线如图3所示,纵轴温度为电池大幅面对角线四等分点温度的平均值,即(++)/3。

在组别i中,作为对照组,不进行放电操作,仅针对75%SOC的样品电池开展400W的热滥用实验。在组别ii中,考虑真实应用场景的功率放电模式并结合储能放电时长,设置20.8W、41.6W、83.2W、166.4W四种恒定放电功率,分别对应8h、4h、2h、1h四种放电时率,初始条件和组别i保持一致。

放电操作和热源加热同时开始,当电池电压跌落至最小截止电压时停止放电,热失控后立刻停止加热。所有实验至少重复两次,以确保结果的可重复性。

结果与讨论

电池热失控过程与先前研究结果高度一致,故参照其方式将热失控过程划分为如下四个阶段:(Ⅰ)预热阶段;(Ⅱ)释压阶段;(Ⅲ)热失控阶段;(Ⅳ)弱化阶段。图4展示了在不同放电操作下,被试电池在上述四阶段的特征现象。

预热阶段,此阶段中,外部热源(加热片)不断对电池进行加热,期间偶有少量白烟产生,这是因为加热片烧蚀高温胶带和电池表面塑料薄膜所致。随着加热的持续进行、温度的不断升高,电池内部发生多种物理、化学反应,其中物理反应主要为电解液的蒸发,化学反应主要为副反应气体的生成,这两方面原因共同导致电池内部压力的升高,表现为电池外形的明显膨胀。

释压阶段,当电池内部压力积聚并达到安全阀的爆破极限0.6MPa时,伴随一声清脆的爆鸣声,安全阀破裂,高速喷出大量白烟。白烟主要为电解液蒸汽、碳氧化物和碳氢化合物的混合物。

烟气分析仪还检出了氮氧化物,特别地在多次实验中发现安全阀破裂后的一段时间内,白烟并非完全垂直向上喷出,而是偏向于被加热面一侧。这可能是因为单侧加热导致内部存在较大温度梯度,造成内部压力分布不均,致使白烟喷射行为不对称。

在释压阶段的后期,白烟释放由内外压力差驱动转为自然浮力驱动,释放速率明显减缓。本实验中,工况1~5的开阀时间tv分别为850s±8s、820s±20s、783s±23s、728s±20s、651s±42s,释压阶段持续时间td分别为426s±5s、443s±5s、474s±9s、511s±12s、552s±8s。

热失控阶段,随着温度的进一步升高,电池内部隔膜收缩、塌陷,从而导致内部短路的产生,多个副反应并行发生,表现为大量白烟的二次剧烈喷出,燃烧室内的能见度快速下降。工况1~5的热失控触发时间ttr分别为1276s±7s、1263s±15s、1257s±31s、1239s±32s、1204s±41s。

弱化阶段,电池内部的反应不断减弱,表现为白烟释放量显著减少,燃烧室内的能见度有所提高。

关于不同放电操作下的电池热失控特征时间,如图5所示,放电组与不放电组相比,出现更早的安全阀打开、更长的释压持续以及更早的热失控触发。并且随着放电功率的升高,开阀时间不断降低、释压阶段持续时间不断延长、热失控触发时间也不断缩短,工况5相较于工况1,开阀时间和热失控触发时间分别缩短23.4%和5.6%。

这说明放电操作会加速电池热失控的进程,且越剧烈的放电带来的加速效应越显著,以三元锂电池为对象做出的结果相吻合。实际上,放电操作意味着电池电量的消耗(SOC的降低)和电池稳定性的下降。从本文的预实验以及其他学者的研究可以发现电池在较低SOC下,热失控的整体进程会更慢。

而电池稳定性的下降对加速热失控有利。这说明放电操作带来的两种影响(①电池SOC的下降;②电池稳定性的下降)处于一种竞争状态,最终结果表明电池稳定性的下降占据了主导作用,使得放电操作下的电池热失控进程加快。

温度是表征电池热失控过程的重要参数之一。本实验采用电池背面三个热电偶的平均温度(=(++)/3)作为特征温度。考虑到不同工况下温度曲线的变化趋势大致相同,此处以工况1(不放电组)为例进行说明。

如图6(a)、(b)所示,在预热阶段,由于外部加热片的作用,各点温度逐渐上升,其中Theat位于加热面中心,升温最快。

其次为位于侧面中心的Tside,这是因为此处距离加热面更近。背面三点中,Tup>Tdown>Tmid,这是由于Tup、Tdown所处位置更贴近电池内部的两个极片,导热效果更好;当Tave达到142.5℃,安全阀破裂,标志着释压阶段的开始,此刻由于高温物质的喷出,电池表面各点温度均有不同幅度的下降,其中Tave的最大降低速率为-2.03℃/s。

相反地位于安全阀正上方的Tgas剧烈升高。随后,表面各点温度再次逐渐升高,安全阀上方5cm温度保持波动。

当(dTave/dt)≥1℃·s-1,标志着热失控阶段的开始,此时Tave为226.4℃。尽管此时已停止加热,电池内部的多种放热副反应仍旧在快速进行,电池表面各点温度出现快速升高,其中Tave的最大升高速率为2.82℃/s,最终最高达到302.4℃;当电池内部反应不断减弱,此时进入弱化阶段,散热大于产热,电池表面各点温度开始逐渐下降。

虽然工况1至工况5的温度变化曲线趋势一致,但是其特征温度和特征温升有着明显差异。汇总如图6(C)所示,从特征温度来看,不放电组对应的开阀温度Tsv和热失控最高温度Tmax分别为(142.8±1.1)℃和(301.6±4.8)℃,相较于放电组处于更高的水平。同时,随着放电功率的增加,开阀温度和热失控最高温度持续降低。

开阀的本质原因是电池内部压力的积聚,而放电操作削弱了电池的稳定性,许多产气副反应在较低温度下进行,使得电池内部压力更早达到设计阈值,表现为开阀的提前和开阀温度的降低。

热失控最高温度代表着热失控的严重程度,直接与电池热失控时的SOC呈正相关,故放电且放电功率更大的情况下热失控最高温度更低,四组放电工况的热失控最高温度分别为(300.0±7.3)℃、(297.1±10.4)℃、(289.3±13.6)℃、(274.6±17.2)℃,相较于不放电组分别下降了0.5%、1.5%、4.1%、9.0%。

另外发现,热失控起始温度Ttr表现出与上述相反的规律,即随着放电功率的增加而升高,这同研究一致。

从特征温升来看,5组工况开阀时的温降几乎相同,处于-2.2~-1.8℃·s-1的范围。但是最大温升随着放电功率的增加而逐渐下降,这是因为最大温升同样与热失控时的SOC呈正相关,较低SOC下的电池,石墨阳极嵌入的Li+变少,与电解质反应速率下降、产热更少。

电压是反映电池内部状态的重要参数之一。工况1至工况5的电压、电流及特征温度的变化曲线如图7所示。

工况1不涉及放电操作,电压变化较为简单。前期电压稳定保持在3.33V。经过992s的加热,Tave达到157.2℃,电压开始出现下降,这是因为电池内部隔膜的局部收缩,常见隔膜材料聚乙烯和聚丙烯的熔点分别为130℃和165℃,这与实验测得的温度相当接近。

随着温度的进一步升高,隔膜开始全面崩溃,内短路加剧,电压出现骤降。同时内短路产生的大量热量反过来助推温升,最终引发热失控。

工况2至工况5涉及放电操作,各自对应20.8W、41.6W、83.2W、166.4W的恒功率放电,电压变化略微复杂。四组工况起初电压均为3.33V,放电开始后分别下降到3.30V、3.26V、3.23V和3.07V。

这是因为放电时,工作电压偏离开路电压,偏离程度为∆U=UOCV-U=IR,其中UOCV为开路电压、U为工作电压、R为接触电阻和电池内阻等引起的电阻。随后,四组工况的电压有所回升,分别升高到3.32V、3.30V、3.27V、3.13V,这可能是因为电极极化的减弱,使得电池极化内阻降低,电池内阻下降。

之后,四组工况的电压几乎都在开阀时间点的附近出现下降,相较于工况1下降得更早。随着温度进一步升高,四组工况的电压在2~3V的范围内均出现了骤降→反弹→再骤降的情况,而电流则对应出现快速升高→跌落至0的情况,这是因为实验将放电截至条件设置为2V,当充放电循环仪检测到电池电压小于2V,放电终止,此时电流降为0,∆U降为0,电压出现回升。

随着温度进一步升高,隔膜全面崩溃,电压再次骤降。整个过程中,四组放电工况下的电池电压波动更大、骤降更早,分别放出了6.49Wh、13.15Wh、24.96Wh、42.27Wh能量,对应热失控时的SOC分别为71.1%、67.1%、60.0%、49.6%。进一步地,以上述SOC的电池进行了不放电情况下的热滥用触发热失控实验,得到相应的特征温度曲线如图7中虚线(T’ave)所示。

可以发现,随着热滥用的持续进行,虚线(T’ave)逐渐滞后于实线(Tave),且工况5中的滞后效应最为显著,这说明了在相同的热失控SOC下,放电组的热失控进程更快,尤其是大功率放电条件下,加速效果更明显。

结语

本文针对52Ah储能用方形铝壳磷酸铁锂电池进行了一系列放电操作耦合热滥用的实验研究可以看出放电操作会加速热滥用诱发热失控的进程,且放电功率越大热失控越早发生。166.4W恒功率放电相较于不放电,开阀时间和热失控触发时间分别缩短23.4%和5.6%。

放电操作还会造成热失控过程中电压更大的波动,后续电压下降的时间窗口前移至开阀时间附近。166.4W恒功率放电相较于不放电,从电压下降到热失控发生的时间间隔增加276这将更有利于利用电压变化对热失控进行预警。

虽然放电操作加速了热失控的进程,但是同时也降低了热失控的严重程度,表现为四组放电工况的热失控最高温度和最大温升速率均有不同程度的下降。在储能电池风险评估体系中,应从热失控的难易程度和严重程度两个维度充分考虑。

放电操作引起电池SOC的下降和电池稳定性的降低,二者对加速热失控存在相反效果,从本文结果来看,电池稳定性的降低在此竞争关系中占据主导。