牛角进胶注塑模具的复杂结构,对制造工艺提出了极高的挑战。传统制造工艺在面对这些复杂结构时,犹如攀登陡峭的山峰,虽有路径,但困难重重。

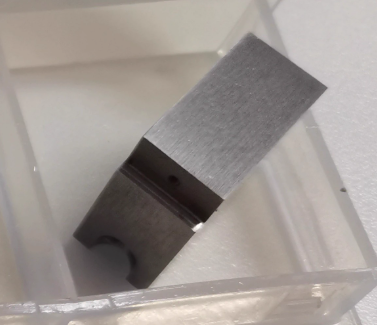

以牛角进胶口的特殊形状和内部流道设计为例,传统制造需结合多种加工工艺。首先,通过数控铣削加工出大致形状,然后利用电火花加工对细节进行精确塑造。

然而,由于电火花加工的放电特性,加工过程中会产生一定的电极损耗,这就要求操作人员不断调整加工参数,以保证加工精度。此外,对于一些具有特殊角度和变截面的流道,传统加工工艺很难实现一次性精确成型,往往需要多次装夹和加工,这不仅增加了加工难度,还容易引入累积误差。

而 3D 打印在复杂结构实现方面,宛如拥有一双神奇的妙手,能够轻松驾驭各种复杂设计。3D 打印的增材制造原理使其不受传统加工工艺的限制,可根据三维模型直接成型。

例如,制造具有螺旋状内部流道的牛角进胶口,3D 打印能够通过精确控制材料的堆积路径,一次性完成复杂流道的制造。这种能力不仅提高了模具的制造精度,还能优化塑料熔体在流道内的流动性能,从而提升塑料制品的成型质量。

此外,3D 打印还能实现一体化制造,将原本需要多个零部件组装的模具结构,整合为一个整体,减少了装配误差,提高了模具的可靠性和稳定性。