在注塑模具制造领域,牛角进胶注塑模具以其独特的进胶方式,对塑料制品的成型质量起着关键作用。传统制造与 3D 打印作为两种主流制造方式,其工艺基础与流程架构有着显著差异。

传统制造工艺如同一位精雕细琢的老工匠,遵循着严谨且复杂的流程。首先,设计环节至关重要,工程师需依据塑料制品的形状、尺寸、精度要求以及注塑工艺参数,精心绘制二维图纸。这要求工程师不仅具备扎实的模具设计知识,还要对塑料制品的使用场景和性能需求有深入理解。

随后,依据设计图纸进行原材料的选择与采购,通常选用优质模具钢,因其具备高强度、耐磨性和耐腐蚀性等特性,能满足模具长期使用的要求。 原材料准备就绪后,便进入机械加工阶段。这是一个多工序协同的过程,车削、铣削、钻孔等工艺依次展开,逐步将原材料加工成模具的大致形状。

对于牛角进胶部位的复杂结构,往往需要借助电火花加工来实现精确成型。电火花加工利用脉冲放电产生的高温,将金属材料一点点蚀除,从而获得所需的形状。然而,该工艺对操作人员的技术要求极高,且加工速度较慢。

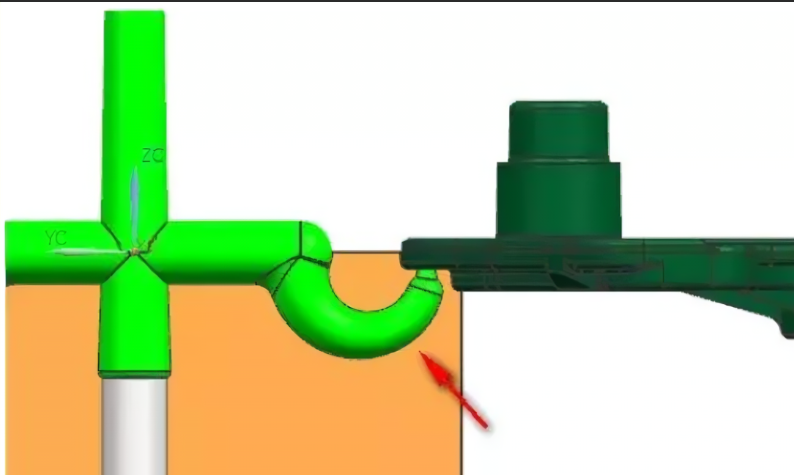

完成基本形状加工后,还需进行打磨、抛光等表面处理工序,以提高模具表面质量,降低表面粗糙度,确保塑料制品顺利脱模。 相比之下,3D 打印则像是一场数字化的魔法变革。它以三维模型为基础,通过计算机辅助设计(CAD)软件构建出模具的精确数字模型。这个模型不仅包含模具的外部形状,还能精确呈现内部复杂结构,如牛角进胶的流道系统。

随后,将模型导入 3D 打印设备,设备通过切片软件将三维模型切片成一系列二维层面,再按照层面信息,通过层层堆积材料的方式进行打印。无论是塑料、金属还是陶瓷等材料,3D 打印设备都能根据预设指令精确铺设,直至完成整个模具的制造。

这一过程无需复杂的机械加工转换,大大缩短了制造周期,且能实现传统工艺难以企及的复杂结构制造。