说起中国近些年的科技发展,很多人会提到高铁、新能源、5G,仿佛一切都在弯道超车,一骑绝尘。

然而越往深处走,越能感觉到那些真正比肩发达国家的高精尖领域,仍然存在一些“卡脖子”瓶颈。

特别是当我们把日本当作对标对象,才发现这7大技术的差距原来真不小。

如果说过去十年我们在5G等领域上实现了逆袭,那未来十年能否在以下这七大技术上突破,也许决定了我们跟日本真正的技术差距能否进一步缩小。

半导体就像现代工业的神经中枢,高度集成意味着对工艺和设备极度苛刻。

日本在半导体光刻胶、关键组件等方面早已形成全球话语权,你想买还得排队。

一边是日本企业5nm制程晶圆量产,一边是我们14nm节点尚未全面铺开,这中间就不是一两个设备的事,而是整条供应链的差距。

硬扛专利封锁也好,自力更生也好,这场极限拉扯依旧会是一场漫长持久战。

机床被誉为“工业之母”,它的定位精度往往能直接决定整个制造体系的水平。

日本机床企业能够把定位精度做到0.001mm,中国机床普遍还停留在0.005mm。

别小看这几丝的差别,背后是一整套材料、刀具、测量系统的成熟度。

日本企业的轴承钢动辄10万小时寿命,而国内的同类产品往往只能达到它的70%。

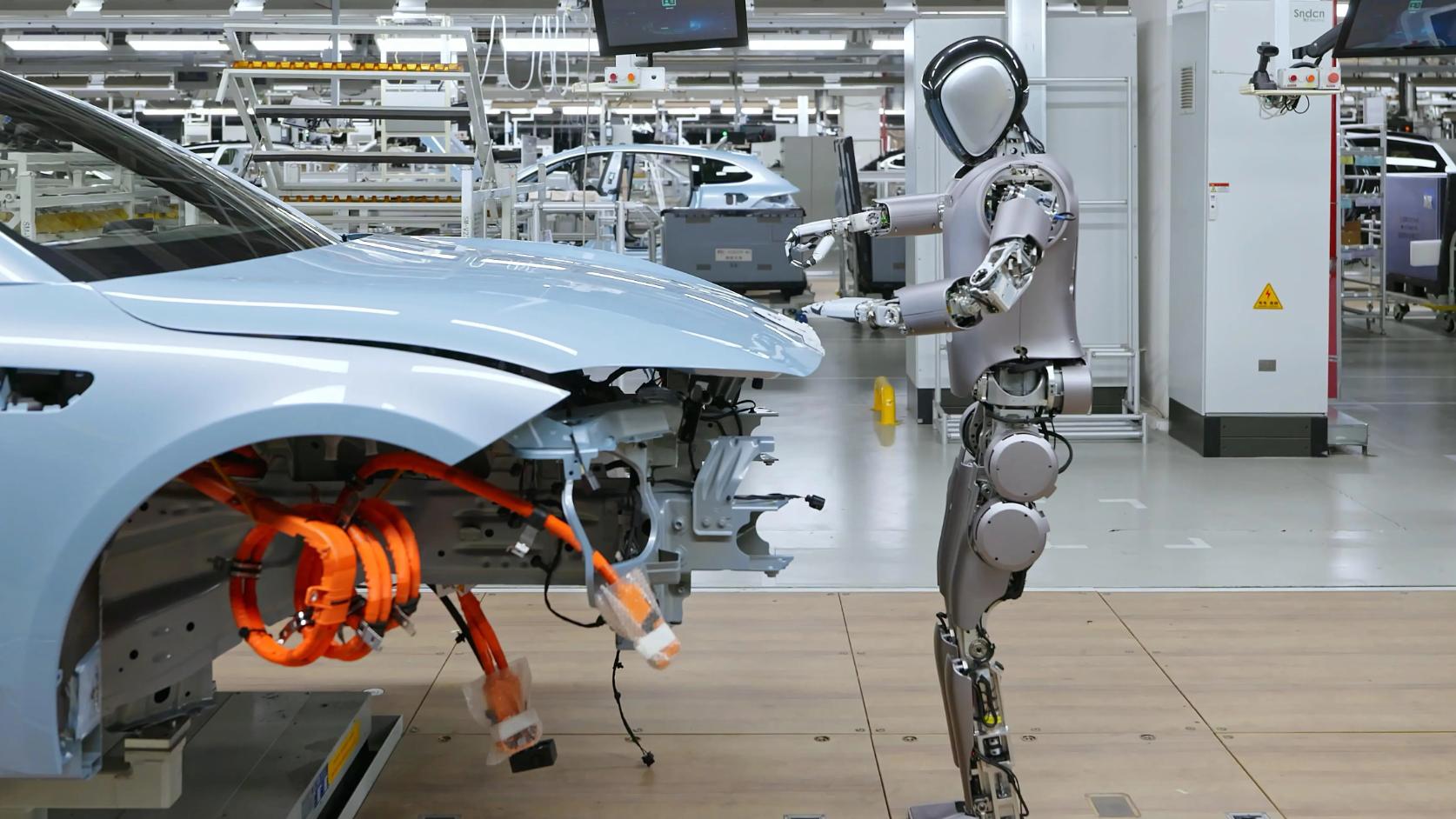

站在生产线上看工业机器人,表面上都是胳膊挥来挥去,其实内部零件才是王者。

日本发那科机器人能把重复定位精度做到±0.02mm,而国产机器人普遍只能达到±0.05mm。

更要命的是,核心零部件像减速器、伺服电机等还得依靠日本哈默纳科、安川等供应。

国产零件可靠性还是差一口气,这口气不只是一两个主轴的问题,背后是一整套基础工业的体质。

如果说金属时代见证了日本的精密加工能力,那么碳纤维则是下一阶段材料革命的必争之地。

日本东丽T1100级碳纤维拉伸强度能做到7.0GPa,而国产T800级还在5.8GPa左右徘徊。

不只是性能,成本也相差30%左右。

对于航空航天这种对强度和重量苛刻到极致的领域,这点差距就非常致命。

硬扛是没用的,材料科学是一门考验时间和经验沉淀的学问。

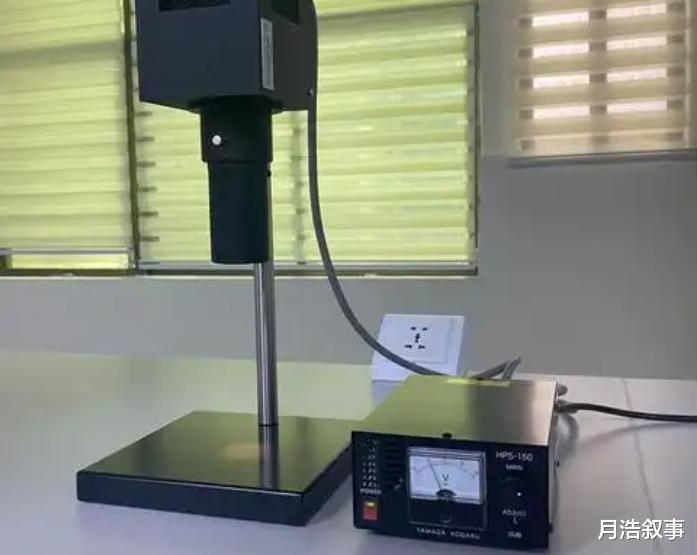

五、高端科学仪器谈到科研,很多人以为只要有钱砸实验室就能领先。

但日本在电子显微镜、质谱仪等高端科学仪器上已经积累了几十年的进化,研制的核心零件和专利就像锁链环环相扣。

结果就是,我们90%的高端科学仪器只能依赖进口,而对方却在关键技术专利上层层设限。

搞科研成了在别人家的显微镜上看世界,这滋味不好受,却又不得不面对。

别看CT、核磁共振这些机器好像已经普及了,但在核心零部件上,日本佳能医疗一直卡着某些冷却技术专利,让国内厂商只能望其项背。

虽说联影等国产品牌发展很快,但冰冻三尺非一日之寒,这背后需要的不仅是资金,更是一个个长年累月的技术迭代。

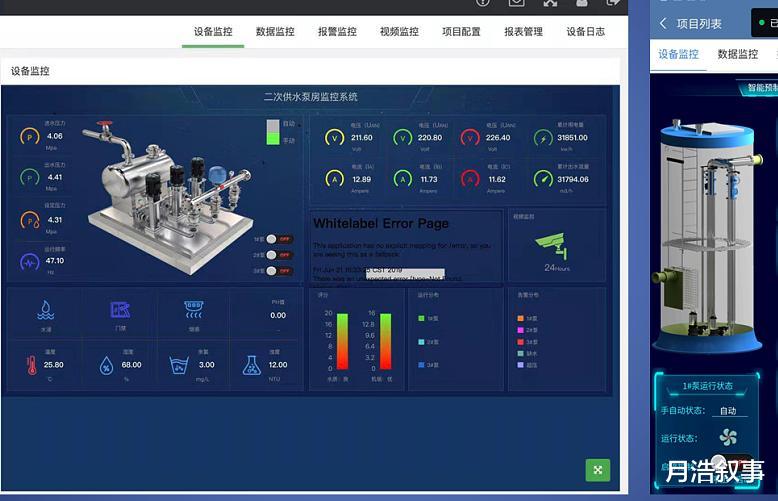

七、工业软件很多人觉得硬件才是王道,但日本的横河电机在工业控制软件上拿下35%的全球市场,就足以给我们敲响警钟。

硬件要靠精密度,软件更考验生态体系,国内的EDA设计工具一直被卡脖子,市占率不足5%。

我们要想实现数字化转型,“操作系统”级别的把控必不可少。

毕竟软件永远是硬件的灵魂,一旦被专利或者标准卡得死死的,就算有再多工厂也都是被人牵着鼻子走。

那么,中国和日本在这些核心技术上到底差在哪里?首先是专利壁垒,人家几十年的专利积累就像一条“护城河”,围得严严实实。

再者是企业的研发投入,三菱、东芝这种巨头每年的研发占营收比都能达到8%甚至更高,而国内很多企业在3%就算不错了。

最后是那种“工匠文化”,日本有3万多家百年以上的技术企业,中国则不足10家,足见专业积累不是一朝一夕能达成。

技术上的一毫米差距,却需要国人十年、二十年甚至更久的功夫去追。

真正的技术差距不在实验室的论文里,而在工厂的毫米级精度中。

追赶日本,既需仰望星空的魄力,更需脚踩大地的耐心。

智商堪忧

你脑子残成这样了还不去医院看看。

人均GDP能耗是日本的7倍,欧美的6倍。如果降一半,都是造福地球的大事。

你是多久没看新闻了?

小便多久没“读书看报”??不了解行情?跟不上形势发展?还是媚日??既蠢还坏??

你可以去日本了

这些都是日本的优势产业,确实有些差距,这些差距是可以弥补的,而且没有你说的那么大,不必狂吹日本,冢中枯骨而已,早晚将其拿下

西方科技也不是都强,他们都有侧重点,各有分工最后共享,都是盟国吗!而咱们不同,各个方面都要自己搞,也有关系不错的国家比如一些非洲黑哥们,指不上啊!

很多人难怪智商堪忧,水军骂得还真没错,你非要讲实话问题你能得到啥好处?你就不能学学我,嘴上支持,该买啥自己买就行了,他还敢逼你买?西安那个打日系车主的踩了几年缝纫机?这些也就空口白牙想白嫖的货罢了,买不买他强迫不了你,否则还要法律干啥。

一直都有差距

整天唱衰我们中国,老子给你一巴掌

小编满嘴谎言,日吹一枚。

我从来都是往死里吹我们的一切领先全球,没有一个人出来怼我,已经是完全不顾事实的吹了,还是没人出来怼我,所以这些都是些什么人,不言而喻。友善提醒下,看不惯就不吭声,实在想说就往死里吹,反正又不花你一分钱。至于买不买他们强迫不了你。

承认差距奋力直追

马上爱国人士喷你[得瑟]

故事二十年前就有了现在又发一次

过去30年由于其他原因,影响国家对高科技创新投资。这近十年在加油。已经取得很大成就。过5年可能差不多了。[得瑟]

向老美学习、锁死它逼它交出我们应该得到、这不就弯道超车了对不?

除了高精尖,其余工业,再牛逼也架不住咱国内便宜,你一套用十年,花20万,咱国内做的只能用5年,但只花三万,你说你选那个??