在工业 4.0 的浪潮中,数字孪生技术异军突起,成为推动工业转型升级的关键力量。它以其独特的实时数据可视化与智能决策融合机制,为工业企业带来前所未有的机遇与变革。

数字孪生技术核心原理是构建一个与真实物理系统相对应的虚拟数字模型。

这个模型不仅在几何形状、物理特性等方面与真实系统高度相似,更重要的是能够实时反映真实系统的状态和行为。通过传感器等设备,真实工业系统的各类数据被源源不断地采集并传输至数字孪生模型中。这些数据涵盖设备运行参数、生产工艺指标、环境变量等多维度信息。例如在汽车制造工厂中,生产线设备的温度、振动频率、转速等数据实时上传,数字孪生模型依据这些数据动态模拟设备运行状况,精准还原生产过程。在航空发动机领域,数字孪生模型能根据发动机运行时的压力、温度、燃油流量等数据,实时呈现发动机内部复杂的工作状态,为工程师提供深入洞察发动机性能的窗口。

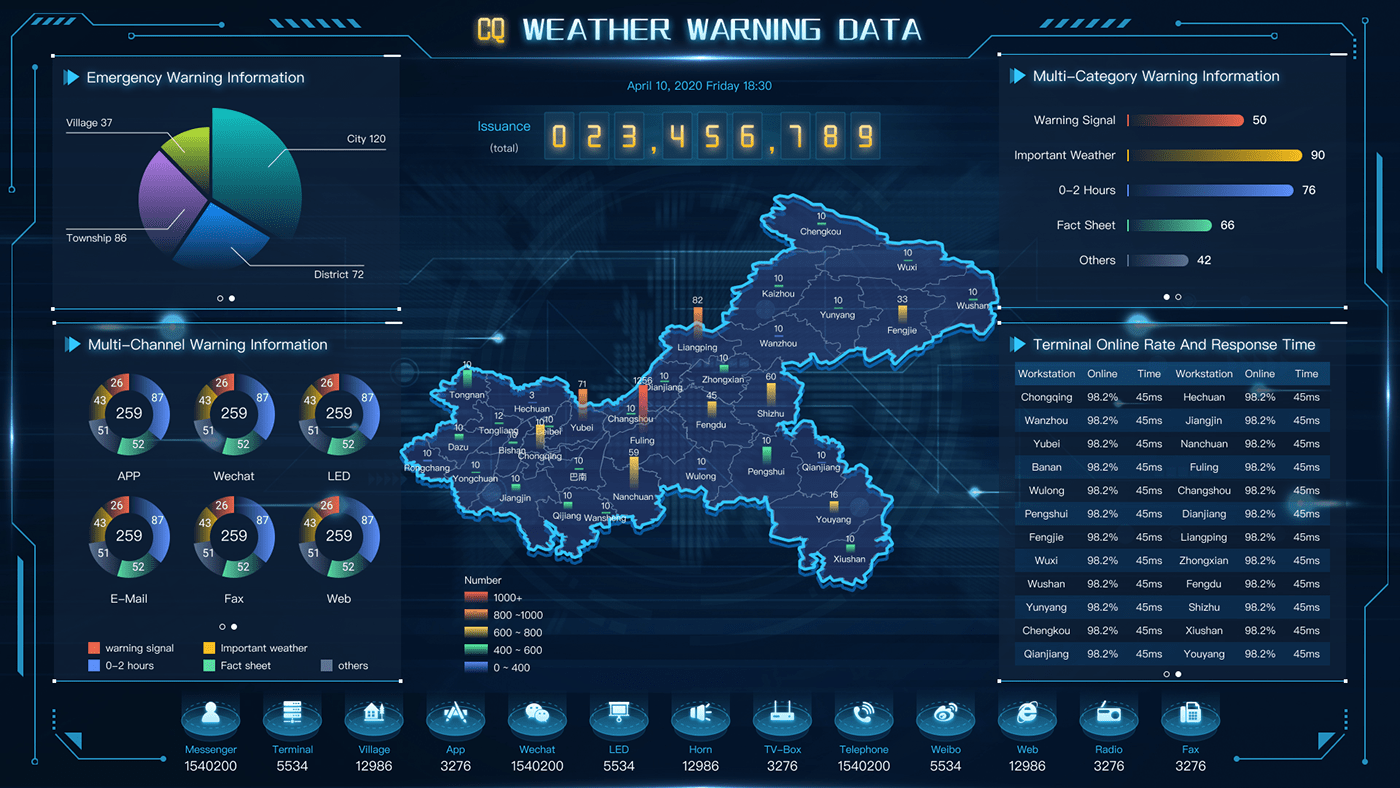

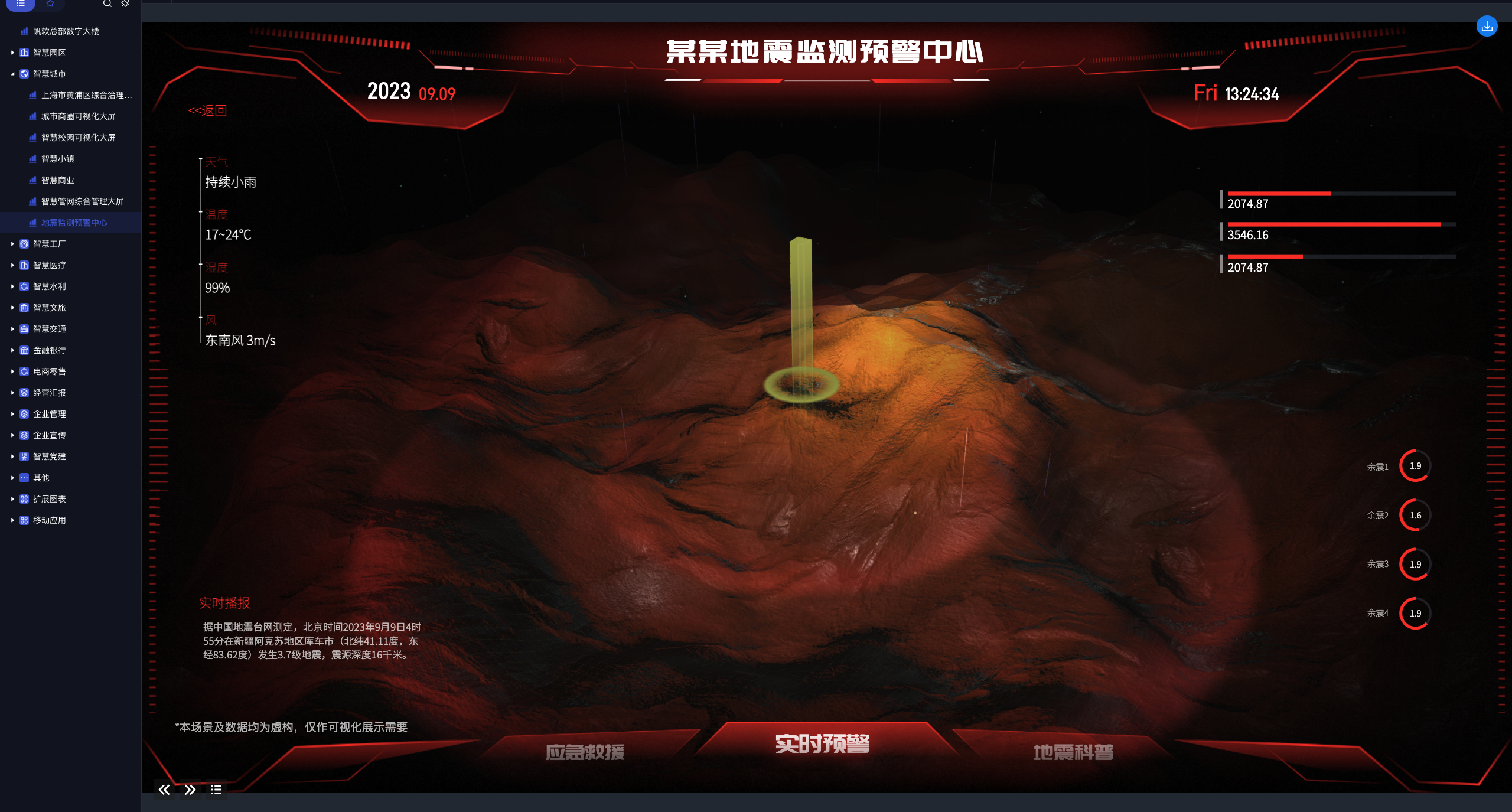

实时数据可视化是数字孪生技术发挥价值的重要环节。

通过先进的数据处理与可视化技术,采集到的海量工业数据被转化为直观、易懂的图形、图表和动画等形式。工业企业常用的可视化工具如 SCADA(监控与数据采集系统)界面,能以动态流程图展示生产流程,不同颜色和闪烁效果代表设备的运行状态,操作人员可一目了然掌握全局。借助虚拟现实(VR)和增强现实(AR)技术,可视化效果更加逼真。在复杂设备维护场景中,维修人员通过 AR 眼镜,能看到设备数字孪生模型叠加在真实设备上,以高亮、动画等形式显示故障部位及维修步骤,大大提高维修效率。在智能工厂布局规划时,利用 VR 技术,管理者可沉浸式体验不同布局方案下生产线的运行情况,提前发现潜在问题并优化布局。

智能决策机制基于数字孪生模型对实时数据的深度分析。

数据挖掘、机器学习和人工智能算法被应用于处理可视化数据,挖掘数据背后的规律和趋势,从而为企业提供决策支持。在生产流程优化方面,通过对历史生产数据和实时数据的对比分析,算法可识别出生产瓶颈环节,并给出优化建议,如调整设备运行参数、优化物料配送路径等。例如半导体制造企业利用机器学习算法分析芯片制造过程中的工艺数据,发现特定工艺步骤的参数微调能显著提高产品良品率,进而实现生产流程的智能化优化。

数字孪生在工业 4.0 各领域应用广泛且成果显著。

在制造业,如前文提及的汽车制造和半导体制造,通过数字孪生实现生产流程优化和质量提升。在能源领域,数字孪生助力电力企业对电网进行实时监测与优化调度。通过构建电网数字孪生模型,实时反映电网的电压、电流、功率等参数,利用智能决策算法优化电力分配,降低输电损耗,提高电网稳定性。在石油化工行业,数字孪生模型用于模拟化工生产过程,预测产品质量和设备故障,优化生产工艺,保障安全生产。

在供应链协同方面,数字孪生技术使供应链各环节实现可视化与协同优化。通过构建供应链数字孪生模型,实时跟踪原材料采购、生产进度、产品配送等信息,企业可根据市场需求变化及时调整生产和配送计划,提高供应链响应速度和整体效率。例如大型电商企业利用供应链数字孪生模型,根据实时订单数据和库存信息,智能调配仓储和物流资源,实现高效配送。

然而,数字孪生技术在发展过程中也面临诸多挑战。

数据安全与隐私保护是首要问题,工业数据包含企业核心机密,在数据采集、传输和存储过程中存在被攻击和泄露风险。此外,数字孪生模型的准确性和可靠性依赖高质量数据,数据质量参差不齐会影响模型性能。不同工业系统之间的数据标准不统一,也给数据集成和共享带来困难。在技术实现方面,构建复杂工业系统的高精度数字孪生模型对计算资源和算法复杂度要求极高,目前部分企业受限于硬件设施和技术能力,难以实现理想效果。尽管存在挑战,但数字孪生技术未来发展趋势依然向好。

随着 5G、云计算、边缘计算等新兴技术的不断发展,数据传输速度和计算能力将大幅提升,为数字孪生技术应用提供更坚实的基础。人工智能算法的持续优化将进一步提高数字孪生模型的智能决策水平,使其能够应对更复杂多变的工业场景。同时,行业标准的逐步统一和完善,将促进数字孪生技术在工业领域的广泛应用与深度融合。

数字孪生技术通过实时数据可视化与智能决策的完美融合,为工业 4.0 注入强大动力。它已在众多工业领域展现出巨大优势,尽管面临挑战,但随着技术不断进步,数字孪生必将在未来工业发展中发挥更为关键的作用,推动工业企业迈向智能化、高效化的新征程。

本人是 10年经验的前端开发和UI设计资深“双料”老司机,1500+项目交付经历,带您了解最新的观点、技术、干货,下方微信可以和我进一步沟通。