2025

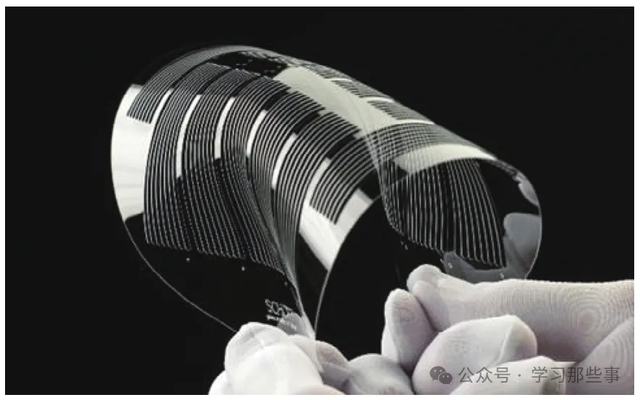

在硅芯片的内部构造中,电路布线层的厚度通常处于 5 至 10 微米的区间范围。这一厚度与芯片整体的总厚度相比,占比极其微小。为了切实保障芯片的完整性,使其在各种复杂环境下都能稳定运行,必须配备具备足够厚度的支撑层。基于此,硅晶圆的厚度极限一般被限定在 20 至 30 微米。在晶圆的总厚度构成里,约 90% 的衬底材料承担着至关重要的角色。它宛如坚固的基石,确保晶圆在制造阶段能够承受各类加工操作的应力,在测试环节能够精准地呈现芯片性能,在运输过程中能够抵御震动、碰撞等外力影响,始终维持足够的强度。然而,超薄晶圆却存在一个显著的短板,即容易发生弯曲现象。就如同图 1 中展示的超薄硅晶圆以及图 2 里呈现的玻璃晶圆,它们均清晰地展现出明显的易弯曲特性。这种弯曲问题不仅会给后续的加工工序带来极大的困难,还可能对芯片的性能和可靠性产生潜在的负面影响。

图1:超薄硅晶圆

图2:超薄玻璃晶圆

在高可靠性集成电路芯片领域,其厚度通常会被减薄至 300 微米。部分追求极致性能或特定应用场景的芯片,厚度更是进一步降低,可达 250 微米甚至 200 微米。以智能卡所应用的芯片为例,为了满足其轻薄便携以及高度集成化的需求,这类芯片的厚度已降至 100 微米以下。而在高性能电子产品的立体封装技术中,对于芯片厚度的要求愈发严苛,厚度小于 50 微米甚至 30 微米的超薄芯片成为了实现更高效能、更小体积封装的关键要素。在超薄晶圆加工这一充满挑战的领域,传统的金刚石砂轮划片工艺面临着诸多棘手难题。金刚石砂轮在切割超薄晶圆时,由于晶圆本身的脆弱性和易弯曲性,极易导致切割精度下降、边缘崩裂等问题,且加工效率低下。与之形成鲜明对比的是,激光划片技术凭借其独特的加工原理,为解决超薄晶圆加工难题提供了一条全新的、极具潜力的解决思路。

低 k 介质晶圆

2025

导线与介质所寄生的电阻、电容以及电感等物理特性,会引发一系列影响芯片性能的问题。其中,传输延时会导致数据传输的速度放缓,使得芯片在处理信息时无法达到预期的高效性;串扰声则如同噪音干扰,会影响信号的准确性和稳定性,导致数据传输出现错误;功率损耗更是直接降低了芯片的能源利用效率,增加了能耗。为了有效提升芯片的传输速度与运行效率,工程师们从两个关键方向着手。一方面,通过降低电阻率来实现性能优化。例如,采用铜(其电阻率为 1.75×10⁻⁸Ω・m)导线来替代铝(电阻率为 2.83×10⁻⁸Ω・m)导线,铜导线较低的电阻率能够减少电流传输过程中的能量损耗,从而加快信号的传输速度。另一方面,使用低 k 介质(k<3)来替换原本的 SiO₂(k 值在 3.9 至 4.2 之间)。这一举措旨在降低金属互连层间绝缘层的介电常数 k,通过优化绝缘层的性能,满足 90nm 以下先进工艺对 k 值的严格要求,从而进一步提升芯片的整体性能。

鉴于低 k 介质晶圆自身独特的材料特性,其在划片过程中会面临诸多挑战,产生较多缺陷,并且这些缺陷与非低 k 介质晶圆划片时所出现的缺陷有着明显的差异。有研究人员针对划片刀具选型与低 k 介质晶圆崩边之间的复杂关系展开了深入研究。研究发现,在相同的刀具转速条件下,较大的金刚石颗粒虽然能够凭借其较强的磨削能力,磨除更多的硅材料,但这也会带来一系列负面效应,显著降低切割质量。其中,尤其容易引发正面崩角和分层现象,这对于芯片的性能和可靠性具有严重的损害。此外,实验还进一步表明,当金刚石颗粒浓度较高时,能够有效地延长划片刀的使用寿命,同时在一定程度上减少晶圆背面崩裂的情况。然而,当金刚石颗粒浓度较低时,则有助于减少正面崩边问题的出现。软的结合剂能够巧妙地维持金刚石颗粒的 “自锐效应”,使得金刚石颗粒在磨削过程中始终保持较好的切削性能,进而减少正面崩边或分层现象的发生。但这种优势的获取并非没有代价,其代价便是划片刀的使用寿命会相应缩短。这种现象与普通硅基芯片崩边情况存在一定差异,主要体现在金刚石颗粒浓度对正面、背面崩裂的影响规律有所不同。

另外,激光划片技术也逐渐被应用于低 k 介质晶圆划片作业中。激光划片的原理较为独特,激光光束并非直接对低 k 介质层进行粗暴的切割,而是巧妙地依靠激光能量产生的高温,使金属层发生熔化。这种加工方式对金属层产生的机械应力极小,因此不易产生分层现象,为低 k 介质晶圆划片提供了一种更为温和、有效的解决方案。目前,一种先利用激光开槽,再结合刀具机械划透的混合划片方式,在低 k 介质晶圆划片工艺中得到了广泛应用。这种混合工艺充分发挥了激光划片和机械划片各自的优势,既能利用激光的高精度和低热影响特性进行开槽,又能借助刀具的机械切削能力完成最终的划透操作,从而提高了划片的质量和效率。

低 k 介质晶圆芯片边缘的金属层与 ILD 层之间的分层和剥离问题,也是划片过程中的主要缺陷之一。在实际生产中,只要该分层现象发生在铜密封环之外,在划片槽上出现金属与 ILD 分层是可以在一定程度上被接受的。这主要是因为,低 k 介质硅晶圆采用铜作为连线时,由于铜自身的物理性质,其与介质的附着力较差。当金刚砂轮切割铜这类质地较软且具有延展性的材料时,会不可避免地将这些材料带走。这一过程会使得更多的剪切应力集中作用于铜导线层和 ILD 层,最终导致分层现象的出现。这种分层现象不仅会影响芯片的电气性能,还可能降低芯片的机械强度和可靠性,因此在划片工艺中需要特别关注和妥善处理。

砷化镓

2025

砷化镓(GaAs)作为第二代半导体材料,在半导体领域中占据着独特的地位。然而,其单晶价格却十分高昂,达到同尺寸硅单晶价格的 10 至 30 倍之多。从材料特性方面深入剖析,砷化镓呈现出性脆且硬的特点,属于典型的硬脆材料类型。这种材料特性在划切工艺环节带来了诸多棘手的难题。在划切流程中,由于其硬度高,需要消耗大量的能量和时间进行切割,导致划切效率极其低下。同时,其脆性又使得在加工过程中容易出现裂纹、崩边等质量问题,加工质量极不稳定。这些因素相互交织,最终致使成品率偏低,严重制约了砷化镓在实际生产中的广泛应用。值得注意的是,对于同一张砷化镓晶圆,沿不同方向进行划切时,所呈现的效果差异显著。这是因为砷化镓晶体具有多种晶向,常见的有 <111>、<100>、<211 > 等。

晶体的解理现象是指,当晶体受到特定方向的机械应力作用时,能够沿着一个或多个平整的平面分裂开来,这些分裂形成的平整平面被称作解理面。在砷化镓晶体结构中,镓原子带负电,砷原子带正电。在 <111> 晶面与 <-1 -1 -1 > 晶面之间,存在着静电引力,这种静电引力使得外来的机械作用力难以将它们分开。而在每个 < 110 > 晶面间,镓原子和砷原子数量相同,不存在静电引力。同时,<110 > 晶面间单位面积上的键数,仅比 < 111 > 晶面多,却比其他晶面都少。因此,在受到外来机械作用力时,<110 > 晶面极易分裂,形成极为完整的解理面。图 3 清晰地展示了解理面方向切割的情况,图 4 则精准地呈现了解理面垂直方向切割的状况。通过对这些不同晶向切割效果的研究,可以更好地理解砷化镓的材料特性,为优化划切工艺提供理论依据。

图3:解理面方向切割

图4:解理面垂直方向切割

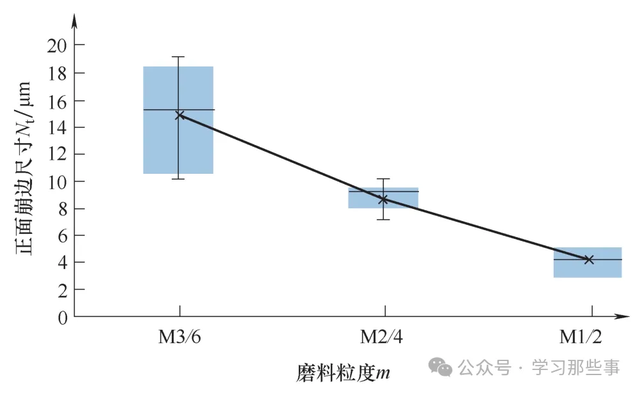

相关研究表明,划片刀配方对砷化镓晶圆和硅晶圆划切崩裂尺寸的影响规律截然不同。有研究人员针对金刚石砂轮切割碳化硅晶圆过程中崩边的影响因素展开了深入探究。研究结果显示,磨料粒度对崩边情况影响巨大,磨料粒度的大小直接关系到切割时的切削力和磨削效果。而结合剂强度及磨料浓度的影响几乎可以忽略不计。图 5 为正面崩边主要影响因素的帕累托图,通过该图可以直观地看出各因素对正面崩边影响的主次关系。图 6 展示了磨料粒度对正面崩边尺寸的影响规律,清晰地呈现出随着磨料粒度的变化,正面崩边尺寸的变化趋势。图 7 为背面崩裂主要影响因素的帕累托图,图 8 呈现了磨料粒度对背面崩裂尺寸的影响规律。这些图表为研究人员和工程师提供了直观的数据参考,有助于他们深入了解影响崩边和崩裂的因素,从而采取针对性的措施进行优化。

图5:正面崩边主要影响因素帕累托图

图6:磨料粒度对正面崩边尺寸的影响规律

图7:背面崩裂主要影响因素帕累托图

图8:磨料粒度对背面崩裂尺寸的影响规律

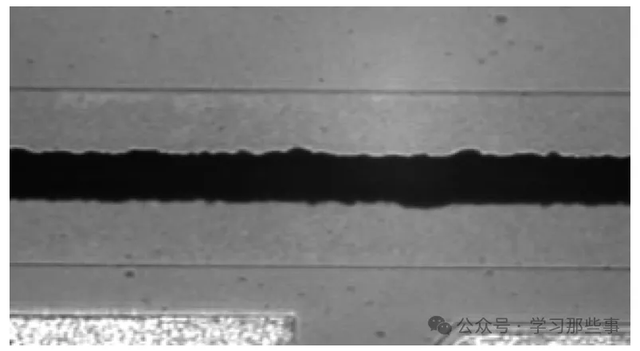

在超精密磨削作业中,金刚石砂轮磨料粒度的大小无疑会对临界切削厚度产生重要影响。一般来说,磨料粒度越细,在切割过程中对材料的损伤越小,正背侧面崩裂尺寸也就越小。如图 9 和图 10 所示,在同等划切条件下,分别采用粒度为 3500# 和 4800# 的磨料进行划切实验,结果显示 4800# 磨料的划切质量更优,且划切过程更为稳定。这表明在超精密磨削砷化镓晶圆时,选择合适的磨料粒度对于提高划切质量和稳定性具有关键作用。

图9:3500#粒度划片刀效果

图10:4800#粒度划片刀效果

碳化硅

2025

碳化硅(SiC)作为第三代半导体材料,在现代半导体技术发展中扮演着核心材料的重要角色,尤其是在制造宽禁带半导体器件方面。以最常用的 4H - SiC 为例,其禁带能量达到 3.23eV。材料的带隙(即禁带能量)对器件的诸多关键性能起着决定性作用。这些性能涵盖了光谱响应,决定了器件对不同波长光的敏感程度和响应特性;抗辐射能力,使其能够在辐射环境中稳定工作;工作温度范围,SiC 器件能够在高温环境下保持良好的性能,拓宽了其应用领域;击穿电压,影响着器件的耐压能力和可靠性。此外,击穿电场和热导率共同决定了器件的最大功率传输能力。SiC 的热导率高达 5W/(cm・K),比众多金属还要高,这一卓越的热性能使其在制作高温大功率器件和电路方面具有无可比拟的优势。总体而言,SiC 器件具备耐高温、耐辐射、抗干扰、体积小巧、重量轻盈等一系列优点,这些优点使其成为当前硅和砷化镓等半导体材料所难以企及的新一代半导体材料。

SiC 属于 IV - IV 族二元化合物半导体,其内部拥有强大的离子共价键,这种化学键使得原子间的结合能量十分稳定。正是由于这种稳定的结构,SiC 展现出出色的热稳定性,能够在 300 至 600℃的高温区间内正常工作,为其在高温环境下的应用提供了坚实的基础。同时,SiC 硬度高且耐磨性良好,常被用于研磨或切割其他材料。然而,这种优秀的材料特性却在对 SiC 衬底进行划切时成为了棘手的难题。由于其硬度接近甚至部分超过传统划切工具的硬度,使得划切过程变得异常困难。

若采用金刚砂轮划片工艺,金刚砂的莫氏硬度为 10 级,仅略高于硬度为 9.5 级的 SiC。在这种情况下,反复进行低速磨削操作,不仅需要耗费大量的时间和精力,而且会导致刀具频繁磨损。例如,对 4 英寸的 SiC 晶圆进行划切,每片耗时长达 6 至 8 小时,并且在划切过程中极易产生崩边缺陷。这些崩边缺陷不仅会影响芯片的外观质量,还可能对芯片的电气性能和可靠性产生负面影响。

当运用激光全划切割 SiC 芯片时,355nm 紫外激光加工虽具有热效应较小的优势,但在加工过程中,未完全气化的熔渣会在切割道内粘连堆积,致使切割断面不平整。这些附着的熔渣在后续工艺环节中容易脱落,进而影响器件性能(如图 11 所示)。而使用 1064nm 的皮秒激光器,虽能凭借较大功率实现较高的划切效率,材料去除也较为充分,断面均匀一致,然而其加工热效应过大。这就要求在芯片设计时需要预留更宽的划片槽,以避免热影响对芯片性能造成损害,这无疑增加了芯片设计和制造的难度和成本。

图11:355nm激光划切SiC晶圆

试验结果显示,激光隐形切割加裂片是切割 SiC 晶圆的一种行之有效的方式。1064nm 激光的光子能量低于 SiC 材料的吸收带隙,这使得 SiC 晶圆对 1064nm 激光在光学上呈现透明特性,满足隐形划切的条件。实际的透过率受材料表面特性、厚度、掺杂物种类等多种因素影响,经实测,300μm 厚晶圆的激光透过率约为 67%。选用脉冲宽度极短的皮秒激光,多光子吸收产生的能量不会转化为热能,仅在材料内部引发一定深度的改质层。该改质层包含材料内部裂纹区、熔融区或折射率变化区。随后,通过后续的裂片工艺,晶粒将沿着改质层实现分离。由于 SiC 材料解理性欠佳,改质层的间隔不宜过大。有试验借助 JHQ - 611 全自动划片机,划切 22 层,划切速度达 500mm/s,裂开后的断面较为光滑,崩边小且边缘整齐,如图 12 所示。这种激光隐形切割加裂片的工艺为 SiC 晶圆划切提供了一种高效、高质量的解决方案,有望在未来 SiC 芯片制造中得到更广泛的应用。

图12: 激光隐形划切SiC晶圆

来源于学习那些事,作者赵先生

半导体工程师

半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。