大家好!今天我们来聊聊高浓度有机废水处理的那些事儿。高浓度有机废水(COD≥2000mg/L)广泛存在于化工、制药、食品加工、垃圾渗滤液等行业,其成分复杂、毒性高、可生化性差,是工业废水治理的难点。本文将解析其处理原理与关键工艺组合,揭示达标排放的实现路径。

一、高浓度有机废水处理难点高浓度有机废水的处理难点主要体现在四个方面。首先,污染物浓度极高,COD常达5000-100000mg/L,远超常规废水数十倍。其次,可生化性差,B/C值普遍低于0.3,传统生物法难以直接降解。第三,成分复杂,含苯系物、卤代烃、多环芳烃等难降解有机物及毒性物质。最后,水质波动大,生产工艺变化导致污染物种类与浓度剧烈波动。

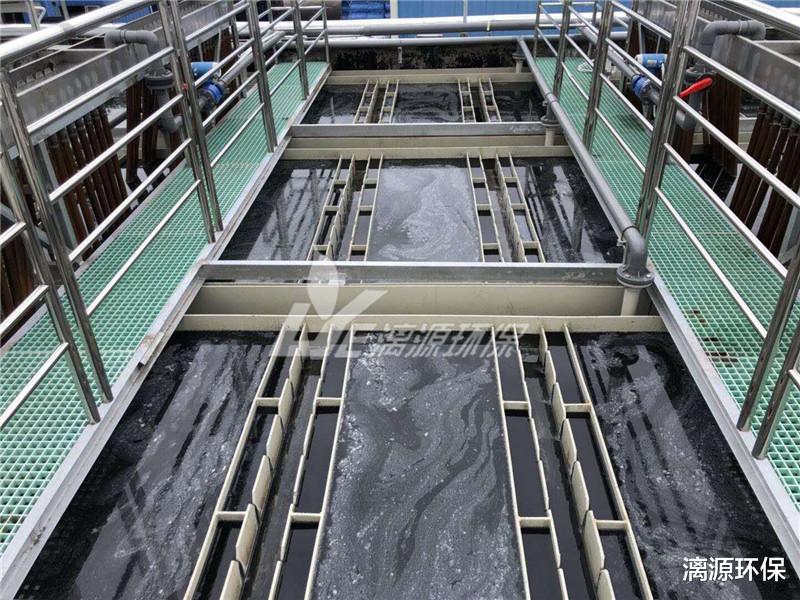

针对高浓度有机废水的特点,通常采用“物化预处理+生化处理+深度处理”的组合工艺。物化预处理主要通过微电解、芬顿氧化、混凝等方法破解高浓度难题。微电解利用Fe-C微电池产生[H]和Fe²⁺,通过还原作用断链难降解有机物。芬顿氧化法则通过Fe²⁺和H₂O₂产生羟基自由基(·OH),高效降解难降解有机物。混凝法通过投加PAC和PAM,使废水中的小颗粒凝聚成大絮体,再通过气浮或沉淀分离。

生化处理是处理高浓度有机废水的核心环节。厌氧生物处理(UASB)在无氧条件下,微生物分四阶段分解有机物:水解、酸化、产乙酸和产甲烷。这种方法不仅COD去除率高达70%-85%,还能产生沼气(甲烷含量60%-75%),实现能源回收。好氧生物处理(A/O/MBBR)则通过缺氧段和好氧段的结合实现脱氮。在缺氧段,反硝化菌将NO₃⁻还原为N₂;在好氧段,硝化菌将NH₄⁺氧化为NO₃⁻。这种方法COD去除率>90%,总氮去除率≥70%。

当B/C<0.2时,需通过化学预处理提高可生化性。芬顿氧化法是常用的化学氧化技术,通过Fe²⁺和H₂O₂产生羟基自由基(·OH),高效降解难降解有机物。微电解联合工艺则通过Fe-C微电池产生[H]和Fe²⁺,通过还原作用断链难降解有机物。组合应用“微电解+芬顿+混凝”可使B/C从0.18提升至0.4,COD削减50-70%。

五、组合工艺:分级击破污染物典型工艺流程包括预处理、生化处理和深度处理。预处理阶段采用微电解、芬顿氧化、混凝等方法,降低废水毒性和浓度。生化处理阶段采用UASB和A/O工艺,高效降解有机物。深度处理阶段采用臭氧、活性炭吸附等方法,确保出水达标。某化工废水(COD=52000mg/L)经组合工艺处理后,出水COD<100mg/L,污泥减量40%。

不同废水类型需要采用不同的工艺组合。食品加工废水(COD=20000mg/L)推荐采用UASB+多级A/O工艺,COD去除率>95%。医药中间体废水(B/C=0.15)推荐采用电芬顿+水解酸化+MBR工艺,B/C提升至0.35。垃圾渗滤液(TDS>30000)推荐采用混凝+DTRO膜+蒸发结晶工艺,产水率>75%。

七、技术创新方向未来,高浓度有机废水处理技术将朝着更高效、更智能的方向发展。过程强化技术如磁性催化剂可提升芬顿氧化效率,减少药剂投加量30%。智能控制系统应用AI算法实时优化曝气量与加药比例,降低能耗20%。资源回收技术如从厌氧沼气中提纯生物甲烷(纯度>95%),替代化石燃料。

高浓度有机废水处理需遵循“分级处理、靶向破解”原则。通过物化预处理降低毒性、生化处理高效降解、深度处理保障达标的三级技术组合,可实现复杂废水的稳定治理。随着新技术不断突破,废水处理正从“成本中心”向“资源工厂”转型,为工业绿色升级提供核心支撑。