宝马大圆柱电池VS比亚迪刀片电池:技术路线之争,谁在定义未来?

在动力电池领域,宝马与比亚迪正以截然不同的技术路径争夺话语权。前者即将量产的大圆柱电池与第六代eDrive技术剑指“电动时代的终极驾控”,后者则以刀片电池构筑起“安全即正义”的技术护城河。当德系豪华品牌的工程思维遇上中国品牌的场景创新,这场对决或将重塑全球动力电池的技术版图。

一、物理形态革命:大圆柱与刀片的结构博弈

一、物理形态革命:大圆柱与刀片的结构博弈宝马选择46mm标准直径的大圆柱电芯,本质上是特斯拉4680电池的“德系升级版”。代表车:特斯拉cyberchuck,不过价格过高,因此暂时没有全面普及该品牌全部车型。

宝马大圆柱电芯通过高度定制化的95mm/120mm电芯设计,配合无模组(CTP)与电池车身一体化(CTB)技术,其电池包厚度减少15%,整车重心降低20mm,直接转化为更极致的操控体验。这种“自上而下”的工程逻辑,将电池作为底盘开发的核心要素,追求结构与性能的精密耦合。

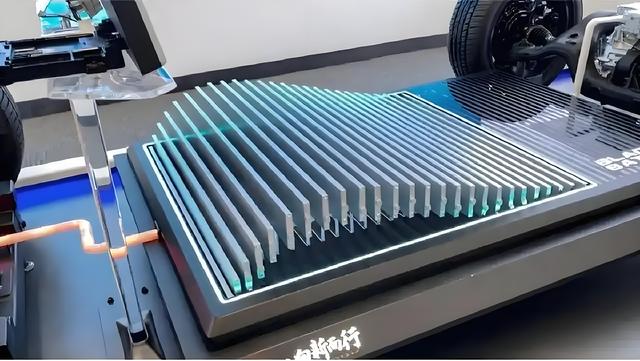

比亚迪刀片电池则开创了磷酸铁锂的形态革命。通过将电芯拉长至960mm并采用叠片工艺,电池包体积利用率提升50%以上。其本质是“以空间换性能”,在有限成本下实现续航与安全的平衡。这种“自下而上”的创新路径,更注重电池系统与整车空间的适配效率。

二、性能对决:能量密度VS安全边际

二、性能对决:能量密度VS安全边际宝马大圆柱电池依托高镍三元体系,能量密度较前代方形电池提升20%,配合800V高压平台实现“充电10分钟补能300公里”的超充性能。其技术突破点在于:通过一体化压铸技术将电芯间距压缩至0.6mm,散热效率提升30%;智能温控系统可实时调节每个电芯的工作状态,确保性能输出的稳定性。

刀片电池则坚守磷酸铁锂路线,虽然单体能量密度(180Wh/kg)仍低于三元锂,但凭借独特的蜂窝状排列结构和全球首创的“电池包通过针刺测试”技术,将热失控风险降至最低。其核心优势在于:循环寿命突破4500次,全生命周期成本降低40%;通过结构创新弥补材料短板,实现“安全不妥协前提下的续航突围”。

三、制造哲学:豪华定制与普惠量产的分野

三、制造哲学:豪华定制与普惠量产的分野宝马大圆柱电池的生产链充满“德系精密制造”烙印:与宁德时代共同开发的激光焊接技术可将电芯装配精度控制在0.1mm级;兰茨胡特工厂的数字化产线实现每2秒下线一个电芯;沈阳基地的第六代产线整合了300个智能质检节点。这种高举高打的制造体系,瞄准的是豪华车市场对极致性能的溢价支付能力。

比亚迪则展现出中国制造的规模化优势。刀片电池产线通过独创的“六面体定位”技术,将生产节拍缩短至1.2秒/片;重庆“刀片电池超级工厂”的产能规划达135GWh,足够装备300万辆电动车。这种“技术普惠”路线,正推动磷酸铁锂电池在全球市场的份额从30%攀升至60%。

四、技术革新性:谁在改写游戏规则?

四、技术革新性:谁在改写游戏规则?宝马大圆柱电池的创新属于“系统级突破”:

机械结构重构:电池包与车身的深度集成,使底盘刚度提升40%;能量管理跃迁:BMW能量智控系统可同时调度高压电池与低压电气网络,能耗管理精度达毫秒级;材料工艺革新:新型硅碳负极使电芯膨胀率降低70%,支持更高倍率充电。

比亚迪刀片电池则实现了“基础材料突破”:

磷酸铁锂性能天花板突破:通过纳米涂层技术将导电率提升5倍;制造工艺革命:全球首创的“高速叠片”技术,将生产效率提升200%;全场景适配:从A0级海鸥到豪华腾势D9,单一电池形态覆盖全品类车型。 五、市场启示:技术多元化的必然选择

五、市场启示:技术多元化的必然选择这场对决本质上反映了电动化浪潮下的技术分化:宝马选择用“性能升维”捍卫豪华品牌溢价,其大圆柱电池在能量密度(260Wh/kg)、快充功率(350kW)等硬指标上确实领先;比亚迪则通过刀片电池证明,在主流市场“安全+成本”才是真正的核心竞争力。值得关注的是,宝马已启动磷酸铁锂技术储备,而比亚迪也在研发高镍三元电池——两条技术路线终将走向融合。

在动力电池的竞技场上,没有绝对的胜利者。宝马大圆柱电池重新定义了豪华电动车的工程标准,而比亚迪刀片电池则改写了动力电池的经济学公式。当技术创新从单点突破转向系统竞合,这场“圆柱与刀片”的对话,或许正在孕育下一代动力电池的终极形态。