文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎深轧是一种工业上广泛建立的机械表面处理工艺,用于改变粗糙度和抗疲劳性。然而,该工艺尚未被认为是焊接接头机械焊后处理的潜在方法。甚至,在非焊接部件的情况下,深轧提高疲劳强度的潜力也相当广为人知。

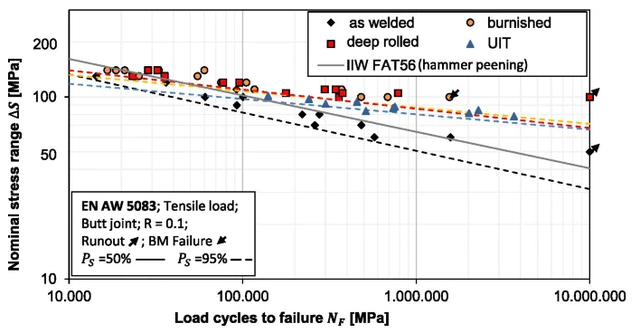

因此,在铝合金AlMg4,5Mn0,(EN AW 5083)的这项工作中,深轧(静压安装工具)和金刚石抛光(机械安装工具)提高对接接头疲劳强度的效果得到了批准。为此,在焊接和深轧、抛光和超声波冲击处理条件下进行了全拉伸载荷下的疲劳测试。不同的残余应力状态以及加工硬化状态在深轧和抛光条件下确定。然而,两种工艺的疲劳寿命改善相似且显著。

通常,与母材相比,钢和铝焊接接头的抗疲劳性较低。原因是焊缝引起的缺口效应、微观结构(金属凹口)的变化以及焊趾处可能存在的拉伸残余应力。为此,在过去的几十年中,已经开发并批准了多种焊后处理方法,旨在提高焊接接头的抗疲劳性,例如高频机械冲击(HFMI)处理。

然而,该领域先前工作的主要重点是对建筑钢制成的焊接接头进行焊后处理的应用(通常钢种范围从S235到S960 )。对于铝合金焊接接头,哈根森和 Maddox 的建议涵盖了毛刺磨削、TIG 修整以及锤式和针式喷丸的效果,也适用于由 5000 和 6000 铝合金制成的焊接接头。尽管如此,这些铝合金的机械后处理可用的文献数据相对较少。然而,之前的一些研究集中在喷丸强化在5000合金铝焊缝后处理中的应用。

深轧和抛光是一种广泛工业应用的机械表面处理工艺,具有高度自动化,用于改变硬度、粗糙度和残余应力状态以及表面结构。工业应用包括汽车、飞机和轨道车辆工业中的枢轴、曲轴、转向节、发动机气门、主轴、螺纹螺栓、轴承和齿轮。

Juijerm等人对由5000和6000合金制成的深轧试样的疲劳性能进行了广泛的研究。研究表明,在循环加载过程中近表面加工硬化状态稳定的情况下,加工硬化(位错密度的增加)可以抑制或延缓表面疲劳裂纹的萌生和疲劳裂纹的扩展。

深轧过程本身被定义为在恒定接触压力下由具有确定几何形状的辊子进行单次或多次轧制引起的表面层的强制塑性变形。有几项实验研究旨在提高处理部件的抗疲劳性,即使几乎所有可用的研究都涉及非焊接部件。

以前对由S355J2 + N,S690QL和EN AW 5083制成的焊接圆钢试样的静水深轧应用研究表明,疲劳寿命显着提高。然而,在这种情况下,传统喷丸强化的疲劳寿命改善甚至更高。此外,喷丸后确定焊趾处的硬度更高。由此得出的结论是,如果优化工艺参数(接触力和刀具直径)以在焊头的疲劳临界位置达到最大程度的加工硬化,则深轧的积极影响可能会更高。与接触力> 3 kN 的高频机械冲击工艺相比,深轧时的接触力明显更低。低强度材料的应用作为替代机械表面处理方法可能很有吸引力。

本工作的目的是研究与先前研究中的低尺度试样相比,通过大尺度焊接铝合金的深轧和抛光工艺提高疲劳强度的可能性。此外,还应就焊接接头后处理应用的两种工艺的工艺参数提出建议。先前对由EN AW 16,S5083J355 + N和S2QL制成的相对较小的圆钢试样的深轧过程的研究表明,焊趾并非在每个位置都得到完全处理,特别是对于所研究的钢。

焊后处理使用静压安装的Ecoroll工具(HG4型)进行。使用了先前调查的工艺参数。此外,还使用了Baublies公司的机械安装抛光工具(DDW 0°型),带有金刚石尖端。对于该应用,两种工具都安装在CNC铣床上。

选择静液压安装工具(HG6)和弹簧行程(DDW 0°)的压力,以达到两种工具相似的接触力。为此,根据先前的调查,使用了由EN AW 5083制成的圆棒试样的接触力。但是,应该提到的是,处理过程中的弹簧行程不是恒定的,特别是当工具与焊缝接触时。

因此,强烈建议机械安装工具在处理焊趾时接触力更高。使用不同的接触力来研究处理后的表面状态(粗糙度、硬度、残余应力)。此外,还使用了另一种刀具半径为 6.5 mm(HG6) 的静压刀具。球体的直径越大,在相同的150巴压力下,接触力明显更高,为1990 N。

先前的研究还表明,在焊头处进行适当的处理缺口研磨对于通过深轧焊缝最大限度地改善疲劳至关重要。为了确保这个问题,使用光学3D激光显微镜进行了步长为9700.0μm的5D表面扫描,从处理过的焊脚趾开始,在深轧状态下,焊头处的显示区域未完全处理。在显示区域的抛光状态下,焊头处的凹口已完全去除。然而,并非每个标本都是如此。对于这两种工艺,仍有一些位置是原始焊脚趾在处理后没有完全变形。

通过深轧和抛光对新的焊后处理进行比较,对所研究的接头进行了超声波冲击处理(UIT)。UIT是使用SONATS公司的压力旅行者工具进行的,销半径为2毫米。该设备的功率设置为设备的最小值(最大值的10%),以避免在处理的材料上出现大量的塑料压痕。这对应于20μm的超声波发生器的振幅。作为S690QL制成的对接接头处理的比较,使用了60μm的振幅(最大功率的97%)。

进行了粗糙度、硬度和残余应力测量,以表征处理前后的表面状态。进一步的研究还表明,在基材EN AW 5083深轧的情况下,高接触力与高覆盖率相结合会导致工艺引起的表面缺陷和高粗糙度。不能排除这会对疲劳性能产生负面影响。

对于这个问题,根据 DIN EN ISO 4768:1990–05 的 Hommel T4 型触觉粗糙度测量设备在与处理方向横向 8.8000 mm 的距离内测量了符合 DIN 3274:1998-04 的表面粗糙度,粗糙度和波纹度根据DIN EN ISO 4287:2010–07 进行分离。

由于粗糙度值被评估为表面形貌的代表性参数,因为评估的平面波纹度与评估的粗糙度值相当低,低接触力导致两种刀具的低粗糙度(直径 4 mm)。然而,与静压 HG13 刀具相比,即使接触力明显更高,静压 HG4 刀具的粗糙度也明显更低。交付条件下表面的初始粗糙度值为 Rz = 15.3 μm 和 Rt = 18.3 μm。对于每一组研究的工艺参数,使用机械工具(DDW 0°)处理后确定的粗糙度都高于使用静压工具(HG4和HG13)处理后。

为了估计加工硬化程度,在图所示试样横截面的焊趾处进行了硬度标度HV0.05(根据DIN EN ISO 6507-1)的硬度测量,测量使用微型压痕设备 FISHERSCOPE ST200 根据 DIN EN ISO 14,577–1 进行。与静压工具相比,使用机械工具可以确定焊头缺口根部的显微硬度更高。施加的接触力越高,硬度越高。然而,对于每个施加的接触压力,HG4工具的硬度都没有显着增加。

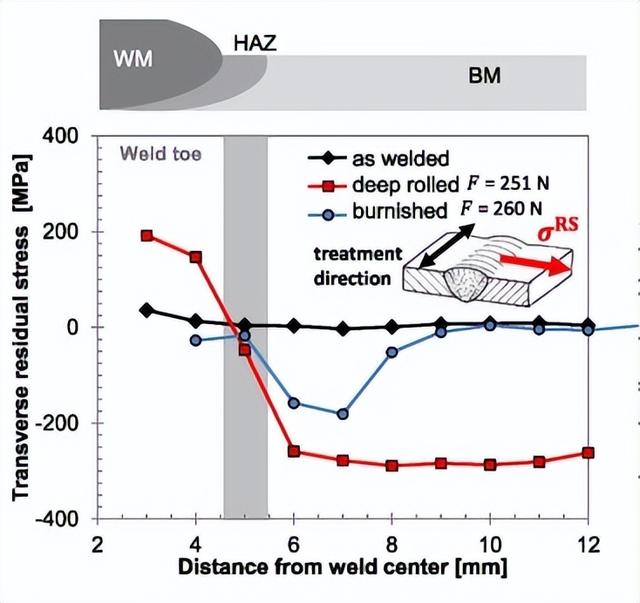

残余应力深度剖面(纵向和横向)对应于两个过程,横向表面的残余应力明显高于纵向的残余应力。此外,表面的压缩残余应力随着接触力的增加而增加。过程引起的压缩残余应力可以确定,直到表面以下1毫米的深度。测量还表明,较高的接触力导程将压缩残余应力转移到更高的深度的趋势。在对两种工具(静压 HG4 工具和机械 DDW0° 工具)的直接比较中,确定 HG4 工具在相似的接触力下会导致更高的压缩残余应力。

此外,在垂直于焊缝的线上处理过的对接接头处进行了两个方向的残余应力测量。结果在焊接条件下,在横向和纵向上无法确定明显的残余应力。机械表面处理后,在焊趾区域确定了两种工艺的高压缩残余应力。然而,使用HG4工具处理后确定的横向残余应力为-360 MPa,明显高于DDW 0°工具的横向残余应力为-190 MPa。

为了确定疲劳性能,在焊接、深轧和抛光条件下进行了疲劳测试。在每种条件下,至少测试了13个样本。疲劳试验在纯拉伸载荷(应力比R = 0.1)下进行。测试是在电磁共振试验机RUMUL Testronic 150 K上进行的。试样的失效分为母材失效、焊趾失效和无失效。没有失败的标本不被考虑用于评估。

这项工作的重点是批准深轧和抛光用于大规模铝焊接接头的机械焊后处理,此前在由EN AW 5083,S355J2 + N和S690QL制成的类似小尺寸圆棒试样中进行研究。与低于380 N的高频机械冲击处理相比,接触力相当低的原因,研究仅限于EN AW 5083制成的对接接头,其可比的低屈服强度为203 MPa。

两种工艺(深轧和抛光)都施加了不同的接触力。对于深轧工艺,研究了两个直径分别为4 mm和6.5 mm的静压安装工具(HG4和HG6工具)。在抛光过程中,使用了带有金刚石尖端(直径 4 mm)的机械安装工具(DDW 0°)。此外,一组由EN AW 5083制成的试样经过超声波冲击处理。

对处理后的表层进行了粗糙度、硬度和残余应力测量。对于每种被研究的材料,深轧后可以确定高压缩横向残余应力。与所有施加接触力的原始条件相比,该过程的表面粗糙度显着降低。深轧后的粗糙度略低于抛光后的粗糙度。

进行显微硬度测量以量化焊头疲劳临界区域的加工硬化程度。但是,对于深轧,对于某些施加的接触力,无法确定硬度显着增加。结合光学研究,得出的结论是,低接触力(约125 N)不足以在焊趾的缺口根部引起塑性变形。在类似的接触力下,硬度(在焊头处)通过抛光比通过深轧增加更多。然而,与抛光相比,深轧在横向上引起的压缩残余应力(高达-360 MPa)显着更高。

在全拉伸载荷(R = 0.1)下对所有研究的工艺(深轧,抛光,UIT)进行疲劳测试。所有工艺都决定了疲劳寿命的显著改善。在深轧和抛光条件下,疲劳强度仅观察到轻微差异。与其他工艺相比,UIT的疲劳改善略低。

假设与0 mm的试样厚度相比,>3.6 mm的压痕深度相对较高,导致UIT处理后的局部应力集中较高,并可能影响处理试样的疲劳强度。与此相比,低强度的深轧和抛光工艺可能是这种低强度材料的替代后处理。应该提到的是,需要进一步研究以优化这种用于焊接接头焊后处理的可比新方法的工艺参数。假设在本次研究中没有达到与刀具直径相关的最佳接触力,因为焊头在处理过程中没有完全变形。