文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎等离子体辅助抛光(PAP)作为一种无损伤、高效的抛光技术,已广泛应用于4H-SiC和GaN等难加工的宽间隙半导体材料。本研究采用PAP对微波等离子体化学气相沉积(CVD)合成的20 mm方形大马赛克单晶金刚石(SCD)衬底进行了抛光。

在PAP中采用含氧氩基等离子体对石英玻璃抛光板表面进行改性,获得了13.3 μm/h的高材料去除率(MRR)。用PAP抛光的SCD的平面度为0.5 μm。扫描白光干涉仪(SWLI)(84 μm sq)和原子力显微镜(AFM)(5 μm square)测量的表面粗糙度小于0.5 nm Sq。PAP加工的镶嵌SCD衬底的微拉曼光谱测量结果表明,PAP处理后表面的残余应力和非金刚石成分均低于检测限。

单晶金刚石(SCD)具有许多优异的电子、化学和机械性能,例如大带隙、高电子迁移率、高击穿电场、低热膨胀系数和已知的最高导热系数。因此,它被广泛认为是制造电子和光学设备的最理想材料,可以承受极端条件,例如高输入功率和频率,低温或高温以及腐蚀性环境。

随着材料科学的重大进步,微波等离子体化学气相沉积(CVD)可以经济地合成高质量和大尺寸的SCD衬底。目前,日本国家产业技术综合研究所(AIST)已经通过克隆法成功制造了英寸尺寸的马赛克SCD晶圆。

为了在上述应用中充分利用SCD基板的优异性能,无划痕、亚表面损伤和非金刚石成分的原子光滑表面至关重要,然而,金刚石的抛光非常困难,因为它是所有材料中最坚硬的,而且化学惰性也很强。目前,使用金属结合金刚石轮或嵌入金刚石粉末的铸铁表面板进行刀形抛光,以抛光金刚石。用硬质磨料颗粒(如金刚石)进行抛光,会在抛光金刚石基材的表面或次表面区域形成严重的损伤层。

已经提出了各种结合机械、化学和热作用的抛光方法,以实现金刚石基材的高效和无损坏抛光。提出了紫外线(UV)照射抛光,并将其应用于3毫米×3毫米×1毫米CVD钻石。紫外光激发效应促进了SCD基板的材料去除率(MRR)。

结果,MRR达到0.5μm/h,是没有紫外线照射的MRR的1.7倍。久保田等人展示了一种使用与 H 的化学反应的抛光技术2O2溶液。采用高压高温(HPHT)法制备了用作样品的金刚石基板,尺寸为3 mm×3 mm×1.5 mm。H分解产生的羟基自由基2O2被认为是改善SCD基板MRR的一个因素。

MRR 为 216.7 nm/h,是未喂食时的 3 倍2O2溶液,提出了使用金属盘的动态摩擦抛光(DFP),并将其应用于抛光φ12.7 mm×4 mm聚晶金刚石(PCD)试样。在该方法中,假设非金刚石成分在高温下由摩擦引起的金刚石表面和催化金属之间的反应转化,被机械或化学去除。通过拉曼光谱在DFP抛光的金刚石表面检测到大量非金刚石成分。此外,高抛光压力和高滑动速度容易导致金刚石基材开裂。

我们的研究小组提出了等离子辅助抛光(PAP)作为一种新技术,可以在不造成任何损坏的情况下高效抛光金刚石。当SCD(100)基板面积为93mm时使用含有水蒸气的氩等离子体和石英玻璃制成的抛光板通过PAP进行抛光,获得了2.1μm / h的抛光速率。

当使用蓝宝石抛光板对SCD衬底进行PAP抛光时,表面粗糙度为0.13 nm Sq。此外,微拉曼光谱表明,PAP前后SCD表面的结晶度没有变化;因此,PAP对金刚石的抛光被发现是无损伤的,在本研究中,我们描述了采用克隆法制成的20 mm方形马赛克SCD基板的PAP抛光特性。

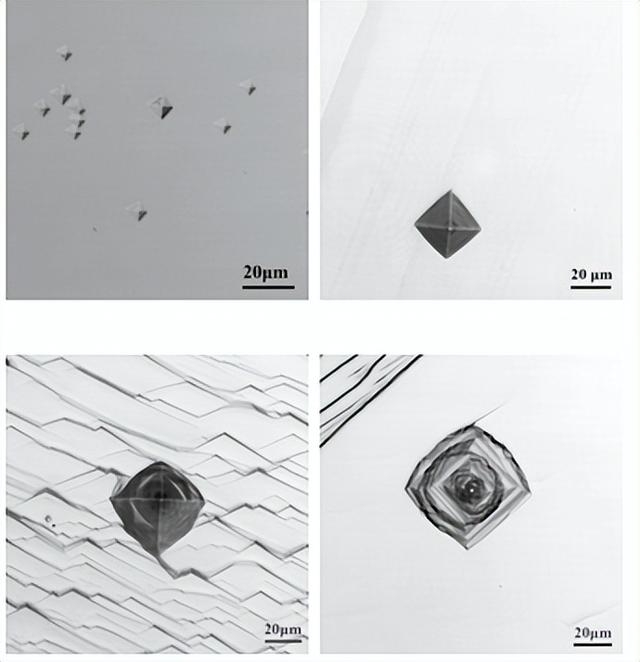

为了充分表征20 mm方形马赛克SCD基板的表面形貌,使用了具有拼接应用的扫描白光干涉仪(SWLI)显微镜。图1a显示了PAP之前20-mm方形马赛克SCD基板的三维SWLI图像。如图所示。1b,观察到微波等离子体CVD生长期间形成的高度约为100μm的纹。为了评估马赛克SCD基板的表面粗糙度,采用SWLI测量了整个基材上的1个局部区域。

一个局部区域的SWLI图像及其横截面轮廓如图所示。1c、d 和图1e 表示在七个测量局部区域测量的 S q 粗糙度和 Sz 粗糙度的平均值和分布。如图所示。10 d,在微波等离子体CVD生长制成的马赛克SCD衬底表面形成阶梯宽度约1 μm、台阶高度为2–0 μm的阶梯束结构,平均Sq粗糙度为66 μm。在SCD衬底的微波等离子体CVD生长过程中,引入氮气以提高沉积速率。氮的添加有利于通过避免小丘的生长来创造宏观光滑的表面。

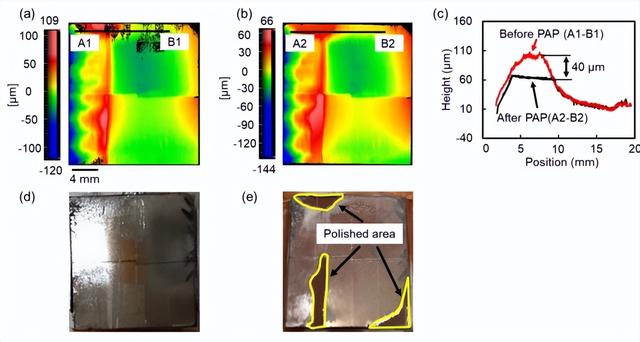

图2a,b分别显示了PAP之前和之后的马赛克SCD基板的SWLI图像。图2c显示了PAP在马赛克SCD基板上同一点前后的横截面轮廓,这表明PAP抛光3 h的深度为40 μm。因此,在PAP的初始20 h期间,3 mm方形马赛克SCD基板的MRR为13.3 μm / h。图中的照片。2d,e表明PAP抛光从马赛克SCD基板上波纹度的最高点开始。因为从SWLI图像计算的PAP3小时后的抛光面积为42 mm2,假设前4小时的平均接触面积为3 mm,则抛光压力计算为21 kPa2.

PAP前后马赛克SCD(100)基材表面形态的变化:(a) PAP之前CVD生长的马赛克SCD基质的SWLI图像;(b)PAP后3小时后马赛克SCD基板的SWLI图像;(c)PAP前后同一点在镶嵌SCD基板上的横截面轮廓3小时;(d) PAP前的马赛克SCD基材照片;(e)PAP后马赛克SCD基材3小时的照片。

图3a,b显示了PAP处理的马赛克SCD基板的形状,这些基板分别在PAP之前和之后的马赛克基板上的同一点使用SWLI和A-B横截面轮廓进行拼接测量。这些结果表明,抛光前CVD生长的马赛克SCD基板上的纹度(高度≥100 μm)被PAP完全去除并平坦化。图3ce分别显示了激光干涉仪测量的平面度及其沿两个垂直方向的横截面轮廓。通过将PAP应用于CVD生长的马赛克SCD基材的抛光,获得了0.5μm或更小的平整度。

为了评估抛光表面上的粗糙度成分,采用SWLI和原子力显微镜(AFM)测量了PAP后的马赛克SCD基板。图4a–c显示了PAP后马赛克SCD基板上一个局部区域的表面形态,测量的Sq粗糙度和Sz粗糙度的平均值和分布,以及通过SWLI测量的PAP前后的横截面轮廓。

图4ab表明PAP在马赛克SCD基板的整个表面上均匀地获得了约0.5 nm的Sq粗糙度。图4c表明,PAP完全去除了台阶高度为1-2μm的步进束结构。图4de显示了PAP后马赛克SCD基板上一个局部区域的表面形貌,分别测量了PAP后七个局部区域的S q粗糙度和Sz粗糙度的平均值和分布。

在高空间频率区域的马赛克SCD衬底的整个表面上获得了约0.4 nm的Sq粗糙度。此外,SWLI和AFM的结果表明,PAP后马赛克SCD基板表面没有划痕。当SCD(100)通过机械方法(例如scaife)进行抛光时,<100>方向的抛光速率远高于<110>方向的抛光速率。因此,在表面上很容易形成条纹状结构,另一方面,由于在PAP抛光的SCD(100)表面上没有观察到取决于晶体方向的表面纹理,因此假定SCD的PAP中不仅存在机械作用。

为了评估PAP抛光的SCD表面的结晶度,采用共聚焦拉曼显微镜测量了20 mm方形马赛克SCD(100)基板未加工区域和PAP加工区域的532个点。拉曼光谱中激发激光束的波长和光斑尺寸分别为300 nm和5 nm。

当将具有机械、热和化学效应作为去除现象的动态摩擦抛光(DFP)应用于抛光SCD时,金刚石拉曼线的FWHM从2.7 cm扩大到5.49–9.75 cm−1,表明在SCD表面形成了次表面损伤(SSD),当使用带有金刚石砂砾的水基浆料进行机械超声抛光以抛光聚晶金刚石(PCD)时,金刚石拉曼线的FWHM从3.8±0.7扩大到5.3±0.4 cm。

此外,在使用金刚石砂砾的机械刀间抛光中观察到金刚石拉曼线的FWHM展宽。此外,拉曼波段在1590厘米处和 1606 厘米归因于 sp 的 G 波段2(1500–1630 厘米),分别在这两种机械抛光方法中观察到,表明金刚石结构因机械应力过大而被破坏,因此,PAP是SCD的理想抛光技术,因为它不会带来无序或无定形碳相,导致金刚石拉曼线的FWHM展宽,而MRR为10μm/h或更高。

之前的一项研究报告称,用软SiO抛光金刚石由于化学和机械作用的协同作用,砂轮的MRR比使用金属粘合金刚石砂轮的机械抛光快得多,在我们以前的研究中已经报道,用等离子照射石英玻璃抛光板,SCD的抛光率提高了20倍。

因此,假设在SCD的PAP中,化学去除作用占主导地位,而不是机械作用碳化硅培吉龙提出的弱化模型可用于解释SCD的PAP中的化学去除机制。首先,二氧化硅在金刚石表面滑动时会化学削弱 C-C 键。然后,在金刚石/二氧化硅界面处可以产生强度高于弱化C-C键的Si-C和O-C键。

因此,可以通过镶嵌SCD基板与具有Si-C和O-C键的抛光板之间的相对运动来提取金刚石上的C原子。由于石英玻璃抛光板表面在PAP过程中总是受到等离子体的照射,因此假设石英玻璃表面的O去除Si原子可以被Ar基氧等离子体产生的O原子迅速再氧化,从而达到SCD的高MRR。PAP中更具体、更准确的材料去除机理将在我们未来的研究中进行研究。

本研究采用PAP石英玻璃抛光板对微波等离子体CVD制备的20 mm方形大马赛克SCD(100)基板进行抛光。获得了13.3μm/h的非常高的MRR,平坦度小于0.5μm。PAP工艺后,在基板表面未观察到依赖于晶体取向的表面结构,并且通过AFM测量确认了0.4 nm Sq的表面粗糙度。拉曼光谱结果表明,没有残余应力和非金刚石成分。上述结果表明,用PAP抛光大尺寸马赛克SCD基材作为一种高效、无损伤的抛光技术具有很大的前景。

本实验中使用的马赛克SCD(100)基板通过以下程序制备。首先,由相同的10毫米方形单种子基质生产四个10毫米方形克隆基质。然后,将四个克隆底物以小于500μm的间隙排列,通过额外的CVD生长产生克隆马赛克底物。最后,采用剥离工艺获得独立克隆马赛克SCD衬底。

本研究中使用的马赛克SCD(100)基板的确切尺寸为21毫米×19毫米×1毫米。由于克隆马赛克SCD基板是通过连接小块制成的,因此当施加过大应力的机械抛光方法(例如scaife)时,很容易在接合部分断裂。因此,需要应用抛光压力低但抛光效率高的技术来抛光克隆马赛克SCD基板。