车载充电机OBC中部分国产SiC MOSFET“爆雷”的本质原因:栅氧可靠性的深度解析

栅氧工艺和电性能指标的矛盾:部分国产SiC碳化硅MOSFET厂商为降低成本,追求电性能指标,加上工艺条件受限,导致栅氧均匀性差、缺陷密度高,批次间栅氧可靠性差异较大,埋下长期隐患。

1. 栅氧可靠性是SiC MOSFET长期工作可靠性的最薄弱环节

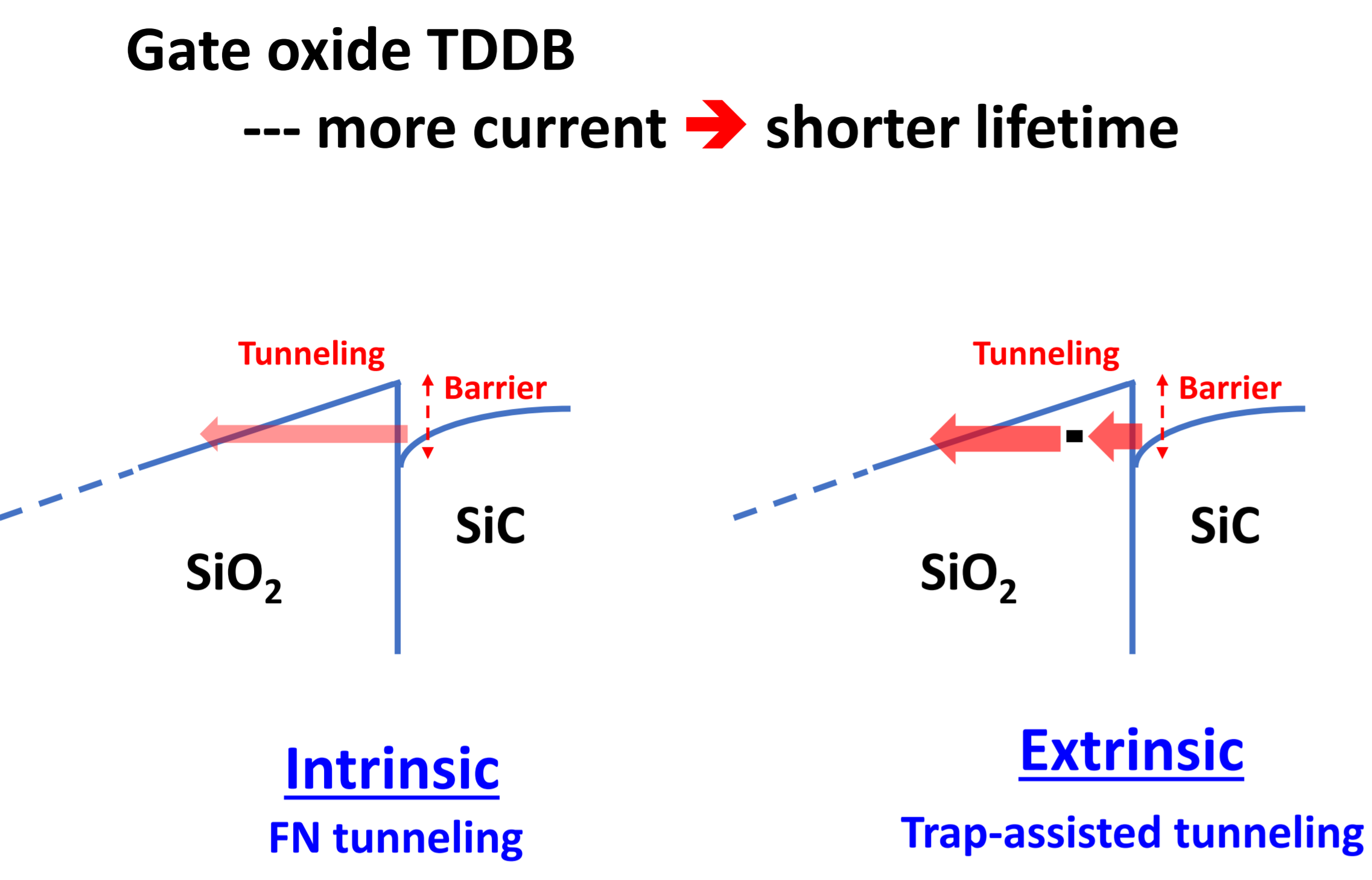

栅氧化层的核心挑战:SiC MOSFET的栅氧化层(SiO₂)在高压、高温下易受电场应力影响,长期工作易引发经时击穿(TDDB)和阈值电压漂移(Vth Shift)。

TDDB失效机制:高电场(>4 MV/cm)下,栅氧缺陷逐渐累积,最终导致击穿(如热化学模型、阳极空穴注入模型)。

部分国产碳化硅MOSFET工艺缺陷:部分国产SiC碳化硅MOSFET厂商为降低成本,追求电性能指标,在工艺条件受限的情况持续减薄栅氧厚度(如从50nm减至更低),牺牲可靠性以换取更低的比导通电阻(Rds(on)),但直接导致栅氧电场强度超标(>4 MV/cm),加速失效。

2. 车载OBC场景对栅氧可靠性的极限考验

高压动态工况:车载OBC集成于800V高压平台,SiC MOSFET需长期承受高频开关和雪崩能量冲击,栅氧电场强度远超充电桩静态工况。

国际头部厂商器件在22V/175C HTGB测试中可稳定3000小时,而部分国产碳化硅MOSFET在19V时短时间即失效。

3. 国产厂商的工艺短板与验证不足

工艺优化不足:

栅氧工艺和电性能指标的矛盾:部分国产SiC碳化硅MOSFET厂商为降低成本,追求电性能指标,工艺条件受限,导致栅氧均匀性差、缺陷密度高,批次间栅氧可靠性差异较大。

验证周期不充分:

车规级认证漏洞:AEC-Q101要求TDDB和HTGB测试,但部分厂商仅提供“通过/未通过”结论,缺乏原始数据(如失效时间分布),掩盖早期设计缺陷。

加速测试与实际工况的差距:头部SiC碳化硅MOSFET通过HTGB+TDDB推算器件寿命>10⁶小时,而竞品TDDB寿命仅~10⁴小时,但车载OBC的长期动态应力可能远超实验室静态测试条件。

4. 与充电桩行业部分国产碳化硅MOSFET逐步爆雷的对比

充电桩行业更早规模化应用充电桩电源模块自2023年起已大规模采用国产SiC MOSFET(如40m/1200V单管),其成本优势和效率提升驱动了快速替代传统超结MOSFET。由于规模化应用较早,工艺缺陷(如栅氧可靠性不足)在批量使用后暴露焦躁。而车载OBC的国产SiC渗透率在2024年仍不足20%,多数车企采用进口方案,国产器件仅在部分新车型中试水,验证周期尚未完成,问题爆发相对滞后。

验证标准与数据透明度的不足车载OBC需满足车规级认证(如AEC-Q101),但国产SiC MOSFET厂商在关键可靠性数据(如TDDB时间相关介电击穿测试、高温栅偏测试)上透明度不足,部分厂商仅提供“通过/未通过”结论,缺乏原始数据支撑,导致早期设计缺陷未被充分识别。

车载的“放大效应”:OBC需在10年内承受超过1亿次开关循环,且故障直接影响整车安全,车企对失效容忍度极低。部分国产碳化硅MOSFET的短寿命设计(如TDDB寿命10⁴小时≈1.14年)在车载场景下必然“爆雷”。

5. 行业改进方向

工艺优化:采用氮退火、场板结构(Field Plate)降低栅氧电场强度,或引入高k介质替代传统SiO₂。

数据透明化:公开TDDB和HTGB的原始测试数据(如失效时间分布、栅氧厚度统计),提升车规级认证的可信度。

产业链协同:持续开发和优化栅氧工艺。

结论

国产SiC MOSFET在车载OBC中“爆雷”的本质原因,是部分厂商为追求低成本,在栅氧厚度减薄和工艺简化上过度妥协,导致器件在高压、高温动态工况下无法满足车规级可靠性要求。车载领域因严苛工况与长验证周期的叠加,国产碳化硅MOSFET导入节奏较慢,质量问题滞后爆发。国产SiC MOSFET需通过工艺升级、数据透明化和全产业链协同,才能实现从“低价替代”到“高可靠车规级”的跨越。国产SiC MOSFET在车载OBC中的“爆雷”晚于充电桩行业,本质是应用场景严苛性、验证周期、供应链成熟度及成本策略共同作用的结果。随着国产车规级SiC工艺优化和数据透明化(如公开TDDB测试报告),国产器件有望在车载领域实现从“替代”到“可靠”的跨越,但短期内仍需警惕因加速渗透而引发的质量风险。