气密性平行缝焊盐雾腐蚀机理研究

颜炎洪,徐衡,王成迁

(中科芯集成电路有限公司)

摘要:

平行缝焊是一种具有低热应力、高可靠性的气密封装,是微电子器件最常用的气密性封装方法之一。在一些特殊环境条件下使用的电子元器件,需要运用平行缝焊技术进行气密性封装,以防止器件中的电路因腐蚀气氛的浸蚀引起气密性失效。通过扫描电镜 (SEM)、能谱分析 (EDS)、金相分析、晶态分析等测试手段,从微观角度系统性地探究平行缝焊封装后盖板出现盐雾腐蚀失效的机理。研究表明,表面镀层由非晶态转变为晶态、失去非晶态保护膜和镀层形成裂缝、在盐雾环境下发生电化学腐蚀是气密性平行缝焊盐雾腐蚀的根本原因。分析并给出解决方案,为提高生产中产品的封装质量提供理论依据,具有一定的指导意义。

1 引言

近年来,随着半导体集成电路的快速发展,对高性能、高可靠性的微型化电子器件的需求越来越大。半导体芯片制造出来后始终处于周围环境的威胁之中,在使用过程中有的环境条件极为恶劣,必须将芯片严加密封,保证器件的气密性,确保管芯和电路与外界环境完全隔绝,避免外界各种有害气氛的侵袭。平行缝焊是对集成电路管壳进行气密性封装的一种手段,与其他工艺相比具有在缝焊过程中只对封装管壳局部高温加热的优点,减小对芯片和粘接结构的热冲击,对温度敏感的器件影响较小,因而广泛应用于集成电路封装领域[1-3]。但是,其在经过盐雾试验后再次检漏时发现外壳有漏气现象。为实现平行缝焊封装对集成电路高性能、高可靠性的要求,气密性平行缝焊盐雾腐蚀的机理研究显得尤为重要。本文通过扫描电镜(SEM)、能谱分析(EDS)、金相组织、晶态测试等手段对平行缝焊前后盖板的焊接部分进行表征,以此分析平行缝焊盐雾腐蚀机理,并给出了相应的分析结论。

2 平行缝焊技术

平行缝焊是高可靠集成电路气密封装的一种重要的盖板密封技术。该技术利用电阻焊的原理,通过滚轮电极产生的热量使盖板表面的镀层熔化,随着电极轮在盖板上滚动,焊点一个个相继成型,形成一条鱼鳞状连接的焊缝,实现盖板与陶瓷或金属外壳的密封环之间的焊接[4-6],适用于对温度敏感或内部有无法承受高温器件的产品,然而缝焊过程中焊点的局部温度通常在 1000 ℃以上,会对盖板的保护镀层造成不同程度的损伤,容易在焊边产生局部锈蚀点,因此其耐盐雾腐蚀能力较弱[7-9]。

3 盐雾腐蚀机理

3.1 盐雾腐蚀形貌

本文以 Hi-Rel 公司提供的 DH-010-11643 盖板为研究对象,其基底为 4J29 合金(主要材料为 Fe 元素),表面镀层为 Ni-P 合金。经平行缝焊封装后对器件按GJB548B 1990.2 中的试验条件进行 24 h 盐雾试验。盐雾试验后器件表面如图 2 所示,随着产品的使用和存放时间的延长,在盐雾环境下器件的腐蚀会越来越严重,甚至会破坏封装器件的气密性,导致失效,严重影响产品的可靠性。

3.2 微观组织表征

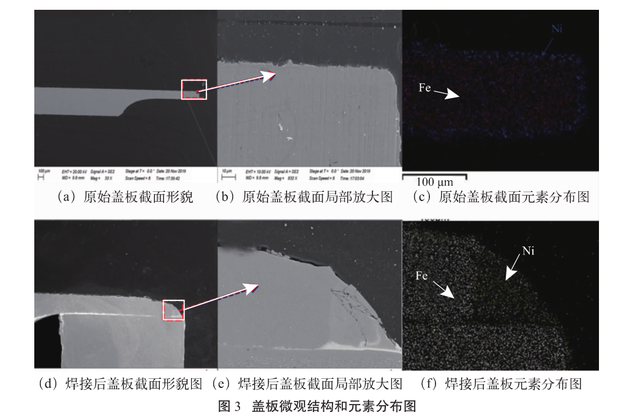

通过 Sigma500 扫描电镜对平行缝焊前后盖板的横截面边缘微观组织和元素分布进行测试,测试参数为距离 8.5 mm,电压 20 kV,束阑 60 mm,得到如图 3所示的结果。图 3(a)(b)(c)分别是缝焊前盖板的横截面边缘微观组织图和元素分布图,由图中可以看出盖板是以柯伐合金为基体,边缘涂覆致密 Ni 元素。图 3(d)(e)(f) 是缝焊后盖板边缘的横截面边微观组织和元素分布图,根据图 3(e)(f)可以看出,缝焊后盖板边缘处的 Ni 元素集中到边缘位置,盖板上方裸露出部分Fe 元素。这是由于在缝焊过程中熔化的 Ni 元素在滚轮作用力下流动至边缘处,造成 Ni 元素集中分布,破坏了致密 Ni 元素对基体柯伐合金的保护。

由缝焊前盖板镀层表面形貌图可以看出缝焊前镀层表面的 Ni-P 合金呈现包状结构,均匀致密,见图4(a)。经过高温焊接后,镀层表面转变为整体平面式,见图 4(b),说明经过焊接时的温度变化破坏了盖板表面镀层结构,对镀层的结构影响很大[10-11]。XRD 射线衍射结果表明,盖板镀层在未缝焊时表面含有 Ni(面心立方) 以及大量非晶态结构,进行平封热处理后含有Ni(面心立方)、Ni3P 以及少量非晶态物质,见图 4(c)。其原因是由于经过平封热处理后,P 原子聚集,达到Ni3P 形成浓度,导致 Ni3P 相析出,镀层中 P 原子浓度明显下降,镍晶格畸变降低,使得镀层呈晶态特征。非晶态 Ni-P 合金的热力学稳定性高于晶态 Ni-P 镀层,且非晶态 Ni-P 合金镀层在一定条件下,表面生成一种非晶态保护膜。这是抗盐雾腐蚀能力降低的一个重要原因。

要确定盐雾腐蚀的机理,必须还要掌握腐蚀生成物的组织成分,利用扫描电镜对盐雾腐蚀生成物进行观察和分析,如图 5 所示,在焊缝腐蚀区存在大量的腐蚀坑,组织松散;经 EDS 成份确认此区域存在大量的Fe 元素。这表明 Fe 元素已经暴露在表面,其原因是在缝焊过程中,高温会对表面镀层造成损伤,使得焊缝区域的 Fe 元素暴露在盐溶液或者气氛中。Fe-Ni 是两种活跃性不同的金属,相对于 Ni 的化学性质,Fe 的活跃性更高,电极电位更低。

根据资料可知 Fe、Ni 的标准电极电势,VNi (+2 价)=-0.23 V,VFe(+2 价)=-0.409 V,它们之间存在较大的金属电位差。在盐雾环境中形成原电池,因此,Fe 形成负极,Ni 形成正极,阳极 Fe 失去电子变为离子,容易与气氛中的氧气发生反应形成电化学腐蚀,生成 Fe(O)X 腐蚀物。因电解质溶液呈中性,阴极主要为吸氧反应,其化学反应如下[4,8]。

在盐雾环境下充斥着大量的 Cl-1 离子。一方面,由于 Cl-1 离子半径为 0.181 nm,能在腐蚀环境下穿透金属镀层到达金属内部,使金属原有的钝化层遭到破坏。另一方面,Cl-1 离子还具有较强的水合能力,很容易在金属表面的孔隙、裂缝等部位发生吸附,取代保护金属的氧化层中的氧,从而破坏氧化层,使金属遭到腐蚀。

金属表面的氧使得金属表面去极化,阳极金属加速溶解。在盐雾环境中,盖板表面一直存在盐液膜,因而表面的含氧量一直保持在接近饱和的状态,由此形成的腐蚀产物使得金属缺陷处的盐溶液等物质体积膨胀,金属内部应力增大,从而产生应力腐蚀,导致镀层发生如图 5(d)所示的鼓起失效[12]。

3.3 金相分析

对盖板缝焊后的焊缝进行金相组织观察[7,11],如图6 所示,根据图 6(b)可以看到在缝焊后柯伐基材仍为均匀奥氏体组织,在焊接高温下未发生组织相变。Ni-P镀层离边缘 180 μm 区域,在滚轮脉冲电流和压力的同时作用下使得上下表面镀层部分熔化,熔化的镀层在滚轮压力的作用下一部分向外流动至盖板边缘,一部分被挤压至滚轮内侧。在平行缝焊滚轮移动过程中,柯伐盖板边缘受到挤压变形,上表面 Ni-P 镀层遭到破坏,出现离边缘 180 μm 左右的镀层保护薄弱区,受压边缘产生应力集中,成为裂纹的萌生源,使得上表面镀层出现大量如图 6(a)所示的与受压边缘垂直的微裂纹,为后期盖板在盐雾环境下的腐蚀提供了腐蚀通道。

4 抗盐雾腐蚀盖板制备

常规的平行缝焊合金盖板采用的是整体化学镀工艺形成表面 Ni-P 镀层,其正反面镀层结构一致,虽然镀层熔点不高,但由于平行缝焊过程中正面仍然形成了重叠焊点,当平行缝焊电流较高时,很难避免镀层底部基体中 Fe 元素的暴露,因此盐雾试验中的锈蚀失效问题时有发生,对电路应用中的可靠性带来隐患。

基于前文机理分析,为克服现有技术中存在的不足,本文另辟蹊径,提出了一种平行缝焊抗盐雾腐蚀盖板及其制备方法。其结构如图 7 所示,通过在盖板柯伐本体的侧面形成第一层高纯 Ni 保护层结构,再化镀第二层 Ni-P 合金保护层。Ni-P 合金中 P 的重量比为8%~12%时其熔点为 880 ℃,高纯 Ni 熔点为 1455 ℃。在满足采用平行缝焊密封工艺封装器件的高可靠性要求的前提下,该结构能够有效避免镀层底部基体中Fe 元素的暴露,从根本上提高了平行缝焊合金盖板的抗盐雾腐蚀性能,可满足集成电路产品更加苛刻的盐雾环境应用需求和采用平行缝焊密封工艺封装器件的高可靠性要求。

5 结束语

本文通过扫描电子显微镜 (SEM)、能 谱 分 析(EDS)、金相分析、晶态分析等多种手段对平行缝焊前后盖板的微观组织进行系统性的表征,来分析平行缝焊盐雾腐蚀机理。结果表明盖板经过焊接后,柯伐基底组织未发生变化,均为均匀奥氏体组织。表面的Ni-P 合金由均匀致密的包状结构转变为整体平面式,表面 Ni-P 合金镀层由非晶态变为晶态,失去非晶态保护膜的保护作用是盖板抗盐雾腐蚀能力降低的原因之一。同时熔化的 Ni-P 元素在滚轮作用力下流动至边缘处,造成 Ni-P 元素集中分布,破坏了表面致密镀层对基体柯伐合金的保护,平封后镀层上有孔穴或缝隙导致基体中铁元素的暴露,为盖板在盐雾环境下的腐蚀提供了腐蚀通道,与气氛中的氧气发生反应形成电化学腐蚀,这是盖板盐雾腐蚀的根本原因。

通过机理分析证实现有平行缝焊工艺进行气密性封装,破坏镀层是难免的。除了常规的改变镀层结构以及优化平行缝焊工艺参数等手段以减少孔穴外,可拓展思路,制备类似本文所述的新型抗盐雾腐蚀盖板,以满足耐腐蚀性的要求。