每个人都有这样的体验:刚买的新手机或者一些塑料电器,使用了一段时间后,发现一些卡扣类的固定部件突然变松了,导致零件不再严丝合缝。

这种情况虽然看起来是小事,却影响了产品的整体质量和我们的使用体验。

今天我们要讨论的正是这些问题的背后:“卡扣插拔力该如何测试?

又是如何利用ANSYS进行仿真分析的?

对于普通消费者而言,卡扣设计听上去像是一个简单的环节,但其实它的学问可不少,背后更涉及精密的仿真测试和设计优化。

在一个实际案例中,一家公司生产的塑料玩具因为卡扣插拔力的问题受到了多次用户投诉。

设计团队决定使用ANSYS仿真工具来解决这一问题,但起初的尝试并不顺利。

他们发现原来的卡扣模型存在好几个问题,比如卡槽接触位置没有倒圆角,导致插拔过程不顺畅,甚至有一定的损坏风险。

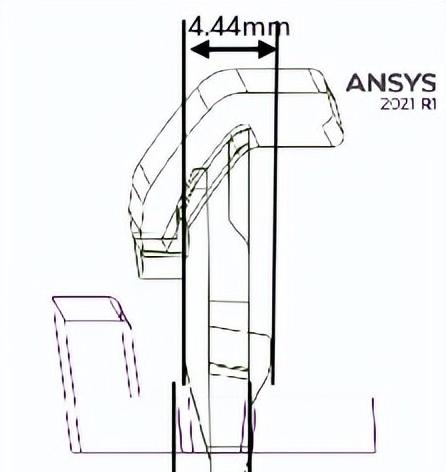

卡扣模型的问题还有其他几处,比如卡扣转角处没有圆弧过渡区,导致应力集中;卡扣的宽度大于卡槽的宽度,插入时卡扣无法正常卡入卡槽;上下运动空间不足,限制了卡扣的灵活性。

为了优化这些问题,工程师决定对卡扣模型进行改进。

他们在卡槽接触位置增加了倒圆角,使得卡扣插入更加顺畅;然后,去掉卡扣的限位区域,避免卡扣无法插入的情况发生。

这些改进措施不仅提高了插拔的便捷性,还降低了应力集中风险。

仿真的下一步就是划分网格。

大家可能对“网格”这个词不太熟悉,其实它在仿真计算里是一种必不可少的手段。

简单来说,网格就是把模型分割成很多小单元,因为这样计算机才能更准确地进行仿真分析。

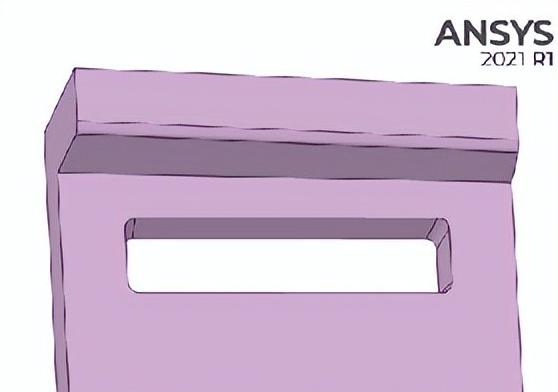

在这个案例中,卡扣(公卡扣)采用了四面体单元,而卡槽(母卡扣)则采用六面体单元。

不同的单元类型应用于不同部分的原因,是为了更好地模拟真实情况。

整个卡扣模型单元数为7698,节点数为18359。

这些数据看似枯燥,但它决定了仿真分析的精度和可靠性。

通过这样的划分,我们可以得到一个详细的卡扣受力和变形的情况。

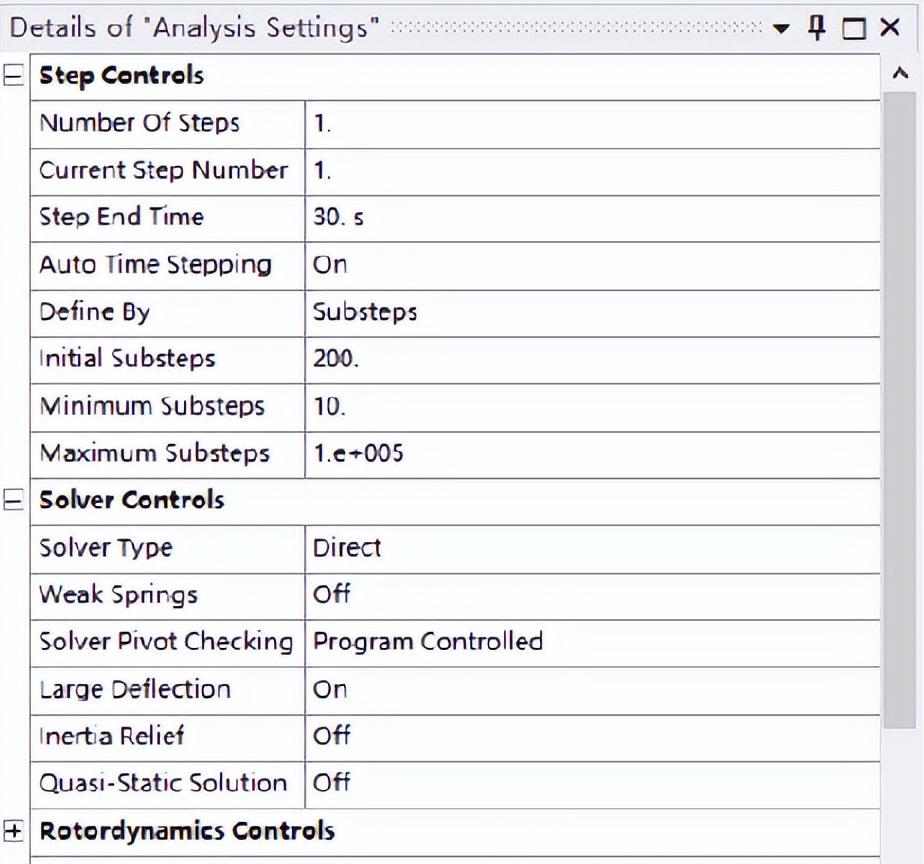

接下来要讲的是仿真分析的流程和参数设定。

这一步非常关键,因为参数的准确与否,直接影响仿真结果的可靠性。

我们采用静力学分析模块,这个模块能严格控制卡扣在插拔过程中的各类应力应变情况。

材料参数方面,我们选取了实际使用的塑料材料,这样能最大限度地接近真实的使用环境。

接触参数设置也马虎不得,必须准确定义卡扣和卡槽的接触面及目标面。

为了保证准确性,我们对接触行为进行了对称设置,并采用增强的拉格朗日方式增强接触方程。

这些细节设置都确保仿真过程中每一个步骤都能准确完成。

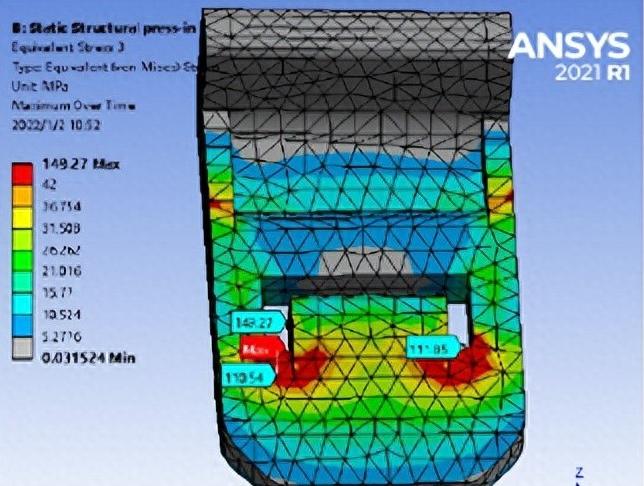

经过一系列的精确计算,我们得出了初步的分析结果。

在仿真中,我们看到卡扣在插入过程中有几个关键问题。

公卡扣的最大应力达到149.3MPa,明显超过材料的抗拉强度55MPa。

这个应用数据显示,原设计卡扣在实际使用中很可能会发生断裂,不符合强度设计要求。

此外,卡扣的最大应力区域集中在转角处,需要进行圆弧过渡。

母卡扣的最大应力为70.3MPa,也超过了材料的抗拉强度60MPa,这意味着母卡扣的宽度也需要优化。

根据这些仿真结果,设计师提出了优化建议:在转角处增加圆弧过渡区,优化卡槽宽度,使得卡扣在使用过程中受力更加均匀,避免因应力集中而导致的破坏。

这不仅提高了卡扣的使用寿命,也提升了整体产品的质量。

通过这个案例,我们不仅了解了如何利用ANSYS进行卡扣插拔力的仿真分析,还看到了工程师们如何通过一次次的改进,提升产品的质量。

这些精密的设计和详尽的仿真分析背后,不仅是技术的提升,也是对每一个用户体验的关注和尊重。

在我们的日常生活中,这样的设计调整和优化无处不在,从我们手中的手机,到每天使用的各种电器,它们的每一个细节都离不开这样的用心设计。

希望大家通过这篇文章,能对卡扣插拔力的仿真分析有一个新的认识,也让我们共同关注每一个细节,享受更加美好的生活品质。