在锂电池的生产过程中,平面毛刺和端面毛刺是常见的质量问题,它们不仅影响电池的外观质量,还可能对电池的性能和安全性造成严重影响。我们通过分析锂电池平面毛刺和端面毛刺的区别及其形成原因,探讨这两种毛刺对锂电池性能和安全性的影响,并提出了一系列有效的解决方案,旨在为锂电池生产过程中的质量控制提供参考。

图片来源:上海联净复合材料有限公司

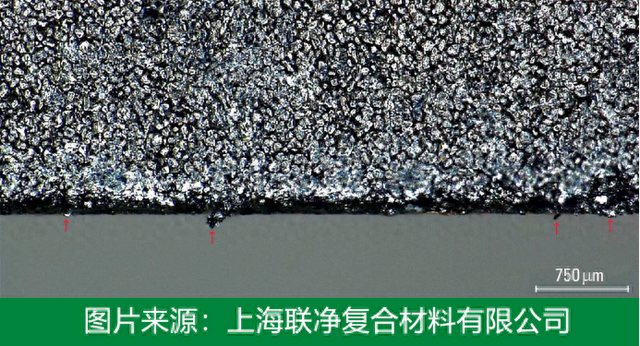

一、锂电池平面毛刺和端面毛刺的区别

1. 平面毛刺

平面毛刺是指在锂电池极片平面部分形成的毛刺。在锂电池的生产过程中,极片需要经过多次分切、冲裁等工序,这些工序中的不合理参数设置、刀具磨损、材料本身的问题等都可能导致平面毛刺的产生。平面毛刺的普遍性较高,在每个生产批次中大都会存在不同程度的平面毛刺问题。

图片来源:上海联净电子科技有限公司

2. 端面毛刺

端面毛刺是指在锂电池极片端面部分形成的毛刺。与平面毛刺类似,端面毛刺的产生也与生产工艺、刀具磨损、材料性质等因素有关。由于端面毛刺的位置较为特殊,一旦形成,很难通过简单的后续处理来消除,因此其普遍性也相对较高。

图片来源:上海联净电子科技有限公司

二、锂电池平面毛刺和端面毛刺对性能和安全性的影响

1. 对性能的影响

平面毛刺和端面毛刺的存在会导致锂电池的内部电阻增大,从而降低电池的充放电效率。同时,毛刺还可能刺穿电池内部的隔膜,导致电池短路,进一步影响电池的性能。

图片来源:上海联净电子科技有限公司

2. 对安全性的影响

毛刺的存在可能刺穿电池内部的隔膜,导致电池内部短路,从而引发电池热失控、燃烧甚至爆炸等安全事故。此外,毛刺还可能导致电池在充放电过程中出现漏液、胀气等问题,进一步威胁电池的安全性。

图片来源:上海联净电子科技有限公司

三、解决方案

针对锂电池平面毛刺和端面毛刺的问题,可以从以下几个方面提出解决方案:

1. 优化生产工艺参数

锂电池极片生产中,科学调整分切、冲裁等工序的工艺参数,是抑制毛刺产生的关键。合理控制切割速度,避免过快导致材料撕裂;精准把握切割深度,防止未完全切断形成残留;优化刀具间隙,确保材料受力均匀,这些参数的精细化调节,能显著降低毛刺出现概率。此外,刀具状态直接影响加工质量,建立定期检查机制,及时更换磨损刀具,维持其锋利度与加工精度,同样是减少毛刺不可或缺的重要手段。

图片来源:上海联净自动化设备有限公司

2. 改进材料性能

选用抗剪切强度高、易加工的材料可以有效减少毛刺的产生。此外,对材料进行表面处理,如涂覆润滑剂等,也可以降低毛刺的形成几率。

图片来源:上海联净复合材料有限公司

3. 加强质量检测与控制

生产环节中,构建严格的质量检测与动态控制机制,通过实时监测、快速响应处理毛刺问题,可最大限度降低其对电池性能与安全的潜在威胁。此外,搭建系统化的质量管理体系,完善产品追溯机制,不仅能从源头保障生产工艺的稳定性,更有助于精准定位质量问题,持续优化生产流程,从而显著提升产品质量与市场核心竞争力。

图片来源:上海联净复合材料有限公司

4. 研发新型加工技术

随着科技持续创新,新型加工技术不断涌现,为锂电池极片加工领域注入全新活力。以激光切割技术为例,借助高能量激光束聚焦于极片表面,让材料瞬间受热熔化或气化,实现高精度切割,切口平整光滑,几乎不会产生毛刺。而水刀切割,即高压水射流切割,运用液体增压原理,形成高速水射流冲击极片完成切割,作为非传统冷切割技术,切割过程无热影响区,对极片无热损害,能有效规避因热作用引发的材料结构变化与变形问题,从根本上降低毛刺产生几率。

图片来源:上海联净复合材料有限公司

锂电池平面毛刺和端面毛刺是生产过程中常见的质量问题,对电池的性能和安全性也会造成重要影响。通过优化生产工艺参数、改进材料性能、加强质量检测与控制以及研发新型加工技术等多方面的措施,可以有效解决这些问题,提高锂电池的生产质量。

上海联净在锂电池生产设备领域表现卓越,其研发的锂电池极片辊压机在极片制造环节发挥关键作用。该辊压机可精确调控温度,运用先进加热辊压技术,确保极片厚度精度达标,显著提升电池一致性与安全性,为后续极片加工奠定坚实基础。与新型切割技术配合,从轧制到切割,全方位优化锂电池极片生产流程,不仅能大幅提高生产质量,减少次品率,还能提升整体生产效率,助力锂电池产业迈向更高品质、更高效率的发展阶段 。

图片来源:上海联净电子科技有限公司

文章来源:锂电池技术知识平台、上海联净电子科技有限公司

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。