芯片三维集成激光隐形切割技术

廖承举,杜金泽,卢茜,张剑,孔欣,常文涵

(中国电子科技集团公司第二十九研究所 四川省宽带微波电路高密度集成工程研究中心)

摘 要:

随着新一代信息装备内部SiP集成密度不断提升,传统的平面混合集成技术已接近极限,芯片三维集成技术必将成为未来SiP内部集成的主流形态,激光隐形切割技术是芯片三维集成技术的关键技术之一。介绍了激光隐形切割技术在芯片三维集成中的用途。通过传统分片技术与隐形切割技术的比较,阐述了各种晶圆分片工艺的技术特点,对隐形切割的基本原理、改质层的形成机理、切割方法、激光器参数选择做了详细分析。重点介绍了隐形切割技术在GaAs芯片三维集成分片工艺中的典型应用,对有关问题给出了解决方案。

新一代信息装备向着“一体化、网络化、微型化、智能化”方向发展,其核心就是基于一体化综合阵列来开展研究与攻关,而极致轻薄的阵列形态就需要微系统三维异构集成技术的支持。传统平面混合集成技术已无法满足需求,亟需采用芯片三维集成 (3D IC)技术将SiP集成密度提升1~2个数量级。芯片三维集成技术是微系统三维异构集成的核心内容之一,该技术有两大内涵:一是将传统的“芯片金丝互连”转变为“无引线倒装互连”(如图1所示),以解决高密度集成瓶颈问题;二是将装配方式由“先切后装”转变为“先装后切”(如图2所示),将散件来料装配转变为整晶圆装配,大幅提升集成精度、一致性、生产效率。对此,有两个工艺技术尤为重要,首先需要采用高精度倒装焊接工艺实现芯片无引线互连,以提升产品通道的幅相一致性、减小损耗,并减少引线弧高和焊盘所占用的集成空间。其次需要采用激光隐形切割工艺实现芯片三维集成后的晶圆分片,通过该工艺能力形成无粉尘、切割道小、完全干法的晶圆分片能力,实现针对植球或芯片堆叠后的晶圆的高品质切割,以满足“先装后切”的批量制造转变。

1 芯片三维集成技术

单芯片降低特征尺寸实现功能密度的提升越来越难,并且现有基于引线互连的平面混合集成技术的集成能力已逼近极限,芯片三维集成提升集成度已成为业界共识。通过无引线的互连方式,实现芯片与芯片的直接三维堆叠,即芯片三维集成技术,提升功能密度、实现宽带数据交互、降低收发延时,是微系统高密度集成的必然选择。

芯片三维集成通过微凸点实现芯片之间的面对面直接互连,减少了基板的成本和装配环节,提升了单元集成密度,其典型应用如图3所示。T/R组件中幅相控制器件是重要功能器件,芯片面积大,宽带芯片尺寸一般大于4 mm×4 mm,且必须配套互补金属氧化物半导体(CMOS)的波控芯片使用(芯片尺寸2 mm×2 mm),单层电路平铺方式无法满足要求,采用3D IC的方式可以实现该幅相多功能芯片与波控芯片的三维堆叠,保障功能性和可靠性的同时,提升集成密度。

芯片三维集成的典型工艺流程如图4所示,可以看出有两个关键工序都要采用晶圆分片,分别于植球后的晶圆切割和芯片三维堆叠后的晶圆切割。

2 晶圆分片工艺分析

晶圆分片是芯片三维集成关键步骤之一。为了满足产能、良率和可靠性目标,晶圆分片过程要求更可靠和高效。随着一代又一代的技术更迭,芯片封装尺寸减小,数字IC采用了更为复杂的Low-k 层间介电层(Inter-Layer Dielectric,ILD)材料,微波集成电路采用了化合物半导体(GaAs、SiC等)材料,对于晶圆分片工艺的要求变得越来越苛刻,传统的砂轮切割已不再适应,发展出了激光切割和等离子切割技术。

2.1 砂轮切割

砂轮 切 割 是 半 导 体 行 业 最 成 熟 的 晶 圆 分 片 工艺,但由于砂轮刀片是一种机械分片过程,过程中会产生机械振动和应力,可能产生崩边、裂纹、沾污、介电层起层等现象(如图5所示),切割过程还需要研磨液冲刷降温和清洗粉尘。

2.2 激光全切

如图6所示,当切割速度要求比较高或晶圆厚度减小时,砂轮分片的工艺良率会降低[1]。然而,在先进封装中,半导体晶圆会越来越薄,当晶圆厚度小于150 μm时候,推荐采用激光切割工艺。相较于传统的金刚石砂轮切割工艺,激光切割通过高速运行的脉冲激光器对材料进行非接触式加工,激光全切主要针对切割道中含Low-K层或金属层的晶圆,因Low-K层材质既硬又脆,机械强度低,若使用普通的刀片进行切割加工,会发生Low-k层或金属层起层和外观不良。因此必须先用激光开槽设备去除切割道表面的Low-K层再用砂轮切割,或直接用全自动激光设备进行全切。激光全切相比砂轮切割,有效减少了碎屑和崩边。但整个加工过程是利用激光的高能量将材料从表面到底部全部烧蚀去除,为避免烧蚀过程对芯片产生不良影响,仍然需要涂保护胶并清洗,必要时清洗液还需要进行危化处理(如GaAs晶圆切割后排废液)。

2.3 激光隐形切割

激光 切 割 工 艺 又 分 为 激 光 完 全 切 割 ( F u l l Cu t t i n g , 简 称 全 切 ) 和 激 光 隐 形 切 割 ( S t e a l t h Dicing,简称隐切)两种方式。激光隐形切割技术主要是将脉冲激光透过晶圆表面在材料内部聚焦,在材料内部形成改质层,再借由扩膜或裂片等方法将晶圆分割成单颗晶粒。切割材料的表面基本没有碎屑产生;同时隐形切割采用干法工艺减少了生产过程中的清洗工序,同时解决了传统切割技术在芯片分割过程中带来的机械及热损伤问题,可以明显减少解理过程中产生的崩边和斜边等缺陷,提升产品良率。得益于激光隐形切割的原理,隐形切割的切割道宽度比砂轮切割和激光全切的切割道窄,有助于减小切割道宽度和增加晶圆上的晶粒数,提高单位面积晶圆上芯片的产出率。

2.4 等离子切割

晶圆厚度小于50 μm时兼顾切割效率可以采用等离子切割工艺。等离子切割工艺基本原理是使用反应气体进行干法刻蚀,类似于硅通孔技术(TSV)的深孔刻蚀工艺。该工艺最大的特点是能够在整个晶圆表面同时进行高精度加工,效率非常高,很适合于超薄的微小芯片的分片,加工过程芯片损伤低,并可以进行异形加工。

综上所述,砂轮切割、激光全切、激光隐形切割、等离子切割四种晶圆分片工艺各有不同的特点和应用场景[2](见表1)。对于射频芯片三维集成中常用到GaAs芯片、3D IC和微机电系统(MEMS)等无法清洗的微结构,激光隐形切割技术无粉尘、完全干法工艺的优势非常明显。过去该技术长期被国外垄断,目前国内一些半导体装备制造企业已获得突破。

3 激光隐形切割技术

隐形切割的原理[3-6](如图7所示),激光在聚焦透镜等光学机构的作用下,超短脉冲激光束在焦点附近的空间上高度聚焦压缩,焦点区域的晶圆材料吸收激光的高峰值功率,发生多光子吸收效应,将电子从材料中激发,形成自由电子,随后由于库伦斥力直接破坏材料结合的分子键或原子键,材料单晶结构收缩,晶状改变产生了微爆点,连续等间隔裂痕,形成向晶片正排列的爆点在材料内部引起一定深度的改质层。改质层上下两侧的单晶结构因非线性吸收应力而产生从两个表面向外延伸的“龟裂”,这种龟裂现象是促使晶片分割的重要因素。通常将上述的改质层及其周边材料的龟裂区称之为SD(Stealth Dicing)层(如图8所示)。

由此 可 见 , 激 光 隐 形 切 割 是 一 个 完 全 干 法 、无尘的工艺,对于无法清洗的微结构(如3D IC、MEMS)和对微粒敏感的光学器件都有明显应用优势。对于植球后的晶圆或芯片三维堆叠后的晶圆一般都不便于湿法清洗,尤其针对有空气桥的晶圆产品,冲洗会将空气桥冲塌。同时对于微波集成电路常用的GaAs材料而言,由于As为危化品,砂轮切割或激光直切,都会产生有毒的粉尘与废水,处理困难。而采用激光隐形切割,加工效率高,切割效果好,几乎没有芯片损坏的风险,并可实现GaAs表面几乎无粉尘污染,材料低损耗,进一步有效避免粉尘与废水的产生,是一个环保的低成本方案。

4 GaAs晶圆激光隐形切割方法

以GaAs晶圆隐形切割为例,分片全流程步骤为:贴膜→隐切→裂片→扩膜,系统工作原理如图9所示。

4.1 贴膜

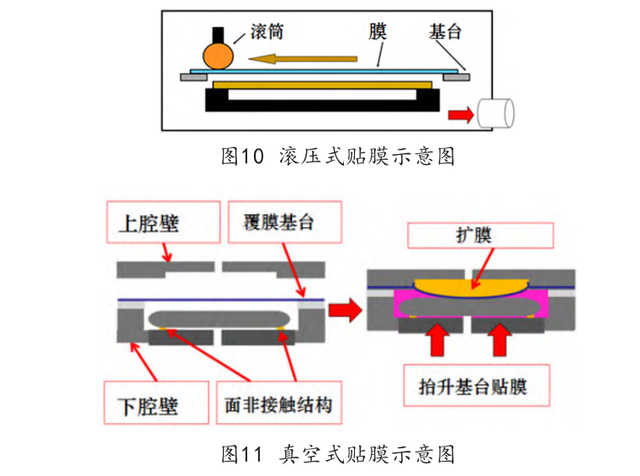

贴膜主要用于圆片分片前的晶圆保护,防止薄片分片时芯片移位或颗粒物飞溅。晶圆贴膜按照工作方式可分为滚压式和真空式。滚压式贴膜在工作过程中由滚筒与圆片轻微接触以排出圆片与膜之间的空气,因此圆片会承受一定的压力,详见图10所示。真空式贴膜则是通过抽真空的方式将圆片与膜之间的空气抽排干净,实现晶圆与膜的紧密贴合,整个过程中圆片仅承受很小的压力,详见图11所示。

4.2 隐形切割

如图12所示,激光隐形切割过程是通过透镜将均匀发出的激光束聚焦到材料的内部,晶圆在高精度平台的匀速运动带动下,在材料内部形成等间距的微爆点,从而实现将材料隐形切割的目的。当激光束聚焦在GaAs材料内部时,多光子吸收的能量不会大量转化为热能,只会在材料内部引起一定深度的改质层,形成改质层后,通过裂片机和扩膜机分离芯片。此工序激光器的参数选择是关键。

4.3 裂片

GaAs材料的解理性不如Si材料,隐形切割不能直接扩膜,如图13所示,需要一台裂片设备通过裂片刀纵向施压,辅助晶圆解理开。需要通过选择裂片机合适的速度和功率,调节裂片刀的压力,压力大小与产品的厚度有关,也与隐形切割的SD层厚度有关,其中SD层占晶圆厚度的百分比是裂片最关键的影响因素[7]。

4.4 扩膜

晶圆的扩膜分离原理如图14(a)所示,当扩膜机的圆柱台从底部向上推动扩晶环,扩晶环与贴片环(铁环)之间的距离拉大,UV膜会受拉伸后产生一个径向的张力向四周扩展。如图14(b)所示,工艺过程中为确保质量,要用一个尺寸合适的扩晶环(尼龙环)让受力更均匀。

5 GaAs隐形切割的激光器关键参数分析

激光器参数的理论分析对工艺需求方案和技术要求的提出至关重要,隐形切割应根据晶圆材料特性选择合适的激光波长,使激光能够透射过晶圆表层,在晶圆内部形成焦点(即所谓的半透明波长)。首要条件是激光光子能量小于GaAs材料的吸收带隙,在光学上呈透明特性[8]。只有当光子不被或少量被材料吸收时,光学上才会呈现透明特性。光子吸收作用可以引起电子在不同的状态之间的跃迁,使电子从低能级跃迁至高能级。半导体对光能量吸收的强弱,通常用吸收系数描述。假设光照强度为I(x),单位距离的吸收系数为α(单位为cm-1),在dx内吸收能量为:

则半导体的内部光强可表示为:

其中,吸收系数是光能量的函数,吸收系数对光能量(波长、波数或频率)的依赖关系称为吸收光谱。图15所示为常见半导体材料(如Si、Ge、GaAs等)的吸收光谱[10],波长在0.87 μm附近GaAs吸收系数发生剧烈变化是由于GaAs的载流子吸收光子能量,使其从低能级跃迁至高能级产生的。对此,波长短于0.87 μm激光束不能穿过GaAs晶圆,波长大于0.87 μm可以穿过GaAs。这个波长就是GaAs材料的长波限λ0。

长波限λ0所对应的光波波长决定了能够引起半导体本征吸收最低限度的光子能量,对应于频率方面存在一个频率界限v0,当频率低于v0(或者波长长于λ0)时,不可能产生本征吸收,吸收系数迅速下降,这个波长λ0(或者频率界限v0)称为半导体的本征吸收限。

可以发生本征吸收的光波波长小于等于禁带宽度,即:

式中:Eg是半导体材料的禁带宽度;h是普朗克常数;c是光速。代入可得:

计算可得Si的长波限λ0≈1.1 μm,GaAs的长波限λ0≈0.867 μm。对于芯片三维集成采用的GaAs晶圆来讲,尽管晶片厚度、杂质成分及其含量等因素对光谱吸收率有影响,GaAs材料主要吸收波长0.87 μm以内包括近紫外波长的光,而对近红外的波长较长的光通过率较好。因此,隐形切割GaAs材料晶圆时,通常选择波长为1 064 nm的红外激光(激光全切一般选用紫外激光);隐形切割Si材料晶圆时,通常选择波长为1 342 nm的红外激光,以便激光透过晶圆表面,在聚焦透镜等光学机构的作用下,在晶圆上下表面之间的中间层可选择的聚焦。同时,尽可能地减少入射表面和激光焦点之间的材料层对激光的吸收作用。

GaAs隐形切割选用重复频率很高的超短脉冲红外激光束,激光功率大于5 W,脉冲宽度时间小于100 ns,将激光吸收能量压缩到阈值水平,以获得较理想的改质层效果并控制热影响区域。实际上吸收系数随着温度的升高呈指数级增加。因此,脉冲宽度参数也非常关键,不能太小要确保有足够能量在聚焦区域被吸收形成改质层,又不能太大让改质层周围区域温度过高。图16(a)是隐形切割后的GaAs晶圆样品,图16(b)是用显微镜观察隐形切割后的GaAs晶圆样品的切割断面,可以看到,沿100 μm厚样品的厚度方向,在晶圆中间层形成的一个几微米宽、30 μm左右厚的改质层。从图16(b)可以观察到一条垂直的龟裂纹,从SD层的顶端和底端向芯片的前后表面延伸。芯片分离效果如何很大程度上取决于这条垂直裂纹向芯片的前后表面扩展的程度。

6 结束语

激光隐形切割技术是芯片三维集成工艺体系的关键环节,是微系统三维异构集成的基础。本研究基于半导体的激光吸收理论,通过公式分析得出了隐形切割激光器的关键参数选择,并完成了样件的实际试制。激光隐形切割方法分片质量好,划切效率高,几乎无粉尘、切割道小、完全干法免清洗,可以实现植球后或晶圆多层堆叠后的切割。这些优势使激光隐形切割成为晶圆三维集成后分片的主流技术,更成为GaAs微波芯片分片更加安全环保的技术解决方案。随着三维异构集成产品的进一步微型化、多层化和材料的多样化,对多层三维结构的分片提出了更高要求,随着激光技术和控制技术的发展,激光隐形切割会质量更好,成本更低,应用范围更广。