摘要: 采用1000~1500和2000MPa这3种强度的热成形钢板,设计开发了由5种厚度板料和2个补丁板经激光拼焊后一体化热成形的门环,并统筹考虑碰撞变形和吸能。

对传统冲压-焊接的门环和一体式激光拼焊热成形门环分别进行了25%偏置碰撞和移动变形壁障碰撞的数值仿真,结果显示:25%偏置碰撞时,传统门环侧面变形最大侵入量大于190mm,而一体式门环为166.313mm,减少了14.4%,且一体式门环零件的变形侵入量小于传统门环;移动变形壁障碰撞时,一体式门环的变形侵入量略小于传统门环。

一体式门环激光拼焊热成形后各区域性能均达到了设计要求,其中B柱上板Patch板强度达到1878MPa,门槛加强板的强度达到1041MPa,且韧性好; 激光拼焊的5条焊缝强度均大于较弱侧基材的强度。相比于传统门环,一体式门环整车减重10.146kg,减重率为20.6%; 材料利用率由66.7%提升至71.19%; 单车成本增加80元/车,但轻量化成本仅增加7.88 元,为业内水平的1/3~1/2。

关键词: 热成形;门环;激光拼焊;25%偏置碰撞;移动变形壁障碰撞

随着全球环保问题日益严重,世界各国对节能 减排更加重视,中国政府提出了“碳达峰”和“碳中和”的战略。“双碳”背景下,国内新能源汽车的发展和应用正在加速和普及。相比于传统燃油车,新能源汽车使用电池替换发动机后的整车质量增加,故电动新能源汽车对整车质量更加敏感。

车重增加后,能耗增加,影响续航里程,因此,新能源汽车的轻量化需求更加迫切。但轻量化并非盲目减重,而是需要在保证整车安全、刚度等一系列性能指标的前提下进行。因此,新能源汽车正在普遍向选材轻量高强化和结构集成化的方向加速发展,比如采用一体式激光拼焊热成形门环和一体式压铸后车身。

乘用车侧面是刚度和强度比较薄弱的部位,因此,提升其安全性尤为重要,强制性国家标准GB20071—2006也对此有相关规定。为了提升车身的侧碰安全性,汽车厂商普遍采用热冲压技术成形A柱及其边梁、B柱、C柱、门槛及防撞梁等。

上述热成形件一般具有1500MPa的抗拉强度,可以有效地抵抗外力,因此,可以使用更薄的钢板,相比于传统钢板,其减重可达30%。

在分别单独成形部分车身侧面安全件的基础上,研发了一体式激光拼焊热成形门环, 较单独热成形安全件再进行二次焊接工艺减重了15%。2007年,知名钢铁厂商ArcelorMittal提出一体式激光拼焊热成形门环的方案。

PicA等提出了将4块不同厚度的Usibor1500P钢板激光拼焊一体化热成形的方案,并采用LS-Dyna进行EuroNCAP正面和侧面碰撞模拟。

结果显示,同单独热成形4个零件后组成的门环相比,一体式激光拼焊热成形门环减重了20%; 侧面碰撞中B柱变形侵入量最大值较小,正面碰撞中仪表盘变形侵入量至少减少了16%,即使采用了薄板,但拼焊可保证车身刚度基本不变。

2014年,Honda Acura MDX成为首个采用ArcelorMittal开发的门环的车型; 2016 年,Chrysler Pacifica采用了 ArcelorMittal优化的一体式激光拼焊热成形门环,减重了8.64 kg,并获得IIHS(美国高速公路安全保险协会)顶级安全奖。

与此同时,湖南华菱钢铁股份有限公司与ArcelorMittal合资创建的VAMA公司在国内推广一体式激光拼焊热成形门环,长城汽车股份有限公司、长安汽车股份有限公司、比亚迪股份有限公司及广州汽车集团股份有限公司等均针对一体式门环进行了开发和应用。

一体式激光拼焊热成形门环将多个零件集成在一起,在保证安全的前提下具有较好的减重效果,同时减少了模具数量,提升了生产效率。然而,目前国内外量产的门环主要是以单一的抗拉强度为1500MPa 的热成形材料为主,采用等厚度或不等厚度的热成形材料激光拼焊后一体式热冲压方案。

上述门环结构着重强调环状结构,一定程度上提升了轻量化效果和安全性能,但缺乏碰撞吸能能力的考量; 此外,热冲压钢材的选型及组合还有进一步优化的空间。因此,岚图汽车科技有限公司采用1000、1500和2000MPa这3种强度级别的热成形材料,将5种不同厚度的板料和2个补丁板经激光拼焊后成形为一体式门环。该方案既设置了韧性区域碰撞吸能,又设置了高强度区域防侵入,综合提升了吸能性和安全性,统筹考虑了轻量化效果和成本。

1 门环的设计

1. 1 设计方法及原则

门环分为内、外门环及双门环,本文所设计的门环为外门环,由汽车车身的A柱上边梁、A 柱下板、B柱、门槛加强板等组合的环状结构。

汽车设计中,门洞区域的加强对小偏置碰撞尤为重要。因为前门洞的位置为前排司乘人员的生存位置,并且司乘人员和碰撞物仅隔一道车门。因此,需要保证门环和人体重合的区域具有较高的强度,用来避免断裂而对司乘人员形成撞击,同时保证车门在事故中能够打开,而在门环下部的某些区域则需要较高的韧性来吸收碰撞能量。

基于以上原则,整个门环体系需要较高强度、刚度和韧性。对于金属材料,高强度和高韧性一般不同时具备,因此,采用激光拼焊技术将不同强度和韧性的材料组合在一起是非常合适的选择; 与此同时,还可以将不同厚度的钢板拼焊在一起,通过降低局部的钢板厚度起到良好的减重效果。

但钢板厚度的减薄必然降低车身的刚度,此时需要考虑如何保证原有的车身刚度需求。一体式激光拼焊热成形门环将几个零件完全组合在一起,形成一个整体零件,抵消了由于钢板减薄带来的刚度下降问题。同时,如果在验证过程中发现强度和刚度的不足, 也可以采用局部加强的方式以提升局部强度和刚度。

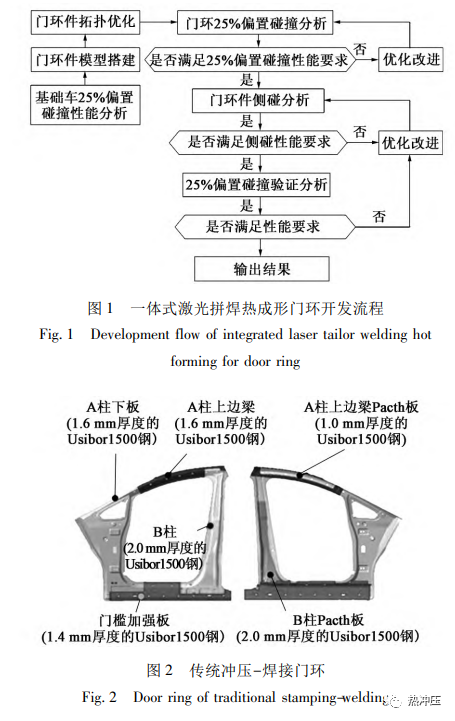

综上所述,门环区域设计要求为: 提升强度,减轻重量,保持刚度,局部加强,强韧互补。基于上述想法和原则,对一体式激光拼焊热成形外门环进行了设计开发,图1为一体式激光拼焊热成形门环的 开发过程。

原设计方案为A柱上边梁及其补丁(Patch)板、A柱下板、门槛加强板、B 柱及其Patch 板4个零件单独成形,而后再通过点焊装配而成(图2) 。根据25%偏置碰撞性能分析出发,结合车型项目的原传统方案,搭建门环的初步模型,进而对模型进行多轮的迭代优化,并经过多次的迭代验算,最终完成性能、工艺和成本均较优的门环方案。

优化后最终门环结构设计如图3所示,其中A柱上边梁+A柱下板零件选材为厚度为1.6mm的Usibor1500 钢,A柱上边梁Patch板零件材料为厚度为1.0mm的Usibor1500 钢,门槛加强板零件材料为厚度为1.4mm的Usibor1500钢,B柱下板零件材料为厚度为1.4 mm 的Ductibor1000钢,B柱上板零件材料为厚度为1.9mm的Usibor1500 钢,B柱上板Patch板零件为厚度1. 8mm的Usibor2000 钢。

以上两种方案中使用的材料的力学性能参数如表1所示,其中,A50为标距为50mm的试样的断后伸长率。相比原方案,优化方案的显著特色为采用了 Ductibor1000 钢材料来吸收碰撞能量,采用Usibor2000钢来提升结构 强度防止碰撞时零件侵入人体。

本方案均采用带铝硅涂层的热成形材料,可以有效地避免加热时产生大量氧化皮,避免磨损模具,延长了模具寿命,还可以减少后期服役过程中的腐蚀。若采用无涂层裸板材料进行热冲压,需要进行抛丸,抛丸后易产生变形,不利于一体式门环的尺寸精度控制,同时裸板的耐蚀性差于铝硅涂层板。

成形时先将A柱上边梁、A柱下板、门槛加强板、B柱上板、B柱下板的零件材料分别落料成坯板,然后采用半剥离去镀层的激光拼焊技术将上述坯板拼焊在一起,A柱上边梁Patch板和B柱上板Patch板板料通过点焊焊接在相应位置上,形成一体式门环的坯料,如图4所示,然后再通过热冲压工艺将其整体成形为一体式门环。

拼焊时,通过定位焊接夹具连接在一起,保证激光拼焊焊缝位置精度为±5mm。选择半剥离去镀层激光拼焊技术是因为若不去镀层直接进行拼焊,涂层中的铝会存在于焊缝与母材的接头处,从而削弱焊缝性能,最终导致零件失效。为了验证不同强度材料之间拼焊焊缝性能,将不同强度材料组合后采用去镀层激光拼焊工艺连接,热冲压完毕后进行拉伸测试,发现断裂位置均不位于焊缝处(图5) ,拉伸测试结果如表2所示,表明焊缝的力学性能均优于母板基材。

1. 2 数值仿真

对采用传统冲压-焊接方案的门环以及一体式激光拼焊热冲压成形的门环分别进行 25%偏置碰撞和移动变形壁障(Moving Deformable Barrier,MDB)碰撞的数值仿真分析。数值仿真采用LSDyna软件,碰撞速度为50km·h-1。25%偏置碰撞的结果如图6和图7所示; MDB碰撞的结果如图8和图9所示。

从图6和图7中可以看出,25%偏置碰撞时,传统门环侧面变形最大侵入量大于190mm,一体式门环的侧面变形最大侵入量为166.313mm,减少了14.4%,且零件变形侵入量要小于传统门环。

从图8和图9可以看出,MDB碰撞时一体式门环的侧面变形侵入量略小于传统门环,综合来看采用一体 式激光拼焊热成形方案成形的门环的整车安全碰 撞性能与传统方案成形的门环的整车相当,局部区域碰撞安全性能更优。此外,一体式门环与传统门环相比,大大减少了各零件连接及边缘焊点,较大提升了零件连接及边缘焊点区域的碰撞安全性能。

2 轻量化效果和材料利用率

对比传统的冲压-焊接方案与优化后的一体式激光拼焊热成形方案,各分项零件质量如表3所示, 从表3中的数据分析可知,单个门环减重为(24.669-19.596)kg=5.073kg,整车门环零件减 重为(5.073×2)kg=10.146kg,减重率为20.6%。采用压力机与模具落料。通过排料分布设计后, 采用一体式激光拼焊热成形方案的材料利用率提升至71.19%,而传统方案的材料利用率为66.7%,提升了4.5%,一定程度上降低了材料成本。

3 成本分析

单车成本方面,如采用传统的冲压 -焊接方 案,零件成本为 880 元 /车 ( 包括点焊、焊缝) ; 如采用一体式激光拼焊热成形方案,零件成本为960 元 /车 ( 包括激光拼焊) 。在使用一体式激光 拼焊热成形方案的情况下,单车成本较传统方案 成本增加 80 元 /车。轻量化方面,一体式激光拼 焊热成形方案较传统方案减重约 10. 146 kg,每减 重1kg成本增加约7. 88元,远低于行业内每减重1 kg 成本增加 15 ~ 20 元的水平,为业内水平的1/3 ~ 1/2。

零件工艺成本方面,包括原材料落料模、零件冲压模、焊接夹具等一系列工装成本。采用一体式激光拼焊热成形方案的工艺成本为1654.74万元(其中原材料工装为764.00万元,零件工装为890.74万元) ,较采用传统方案的工艺成本1544.37万元增加110.37万元,按照全生命周期产量分摊至单车约为7.88元/车。

与此同时,为了降低工艺成本,设计多车型一体式门环通用化方案,选择共用焊接夹具设计思路,如图10所示。仅两车型分摊焊接夹具费用,可使每个车型项目较其传统方案分别减少110万和140万元,如后续更多车型共用夹具可取得更多的收益。

4 门环性能

门环的生产工艺如图11所示,首先按照设计好的材料排样分布进行落料,然后将坯料采用激光去镀层的焊接技术焊接为一体式门环所需坯料,最后通过热冲压工艺成形为一体式门环零件。

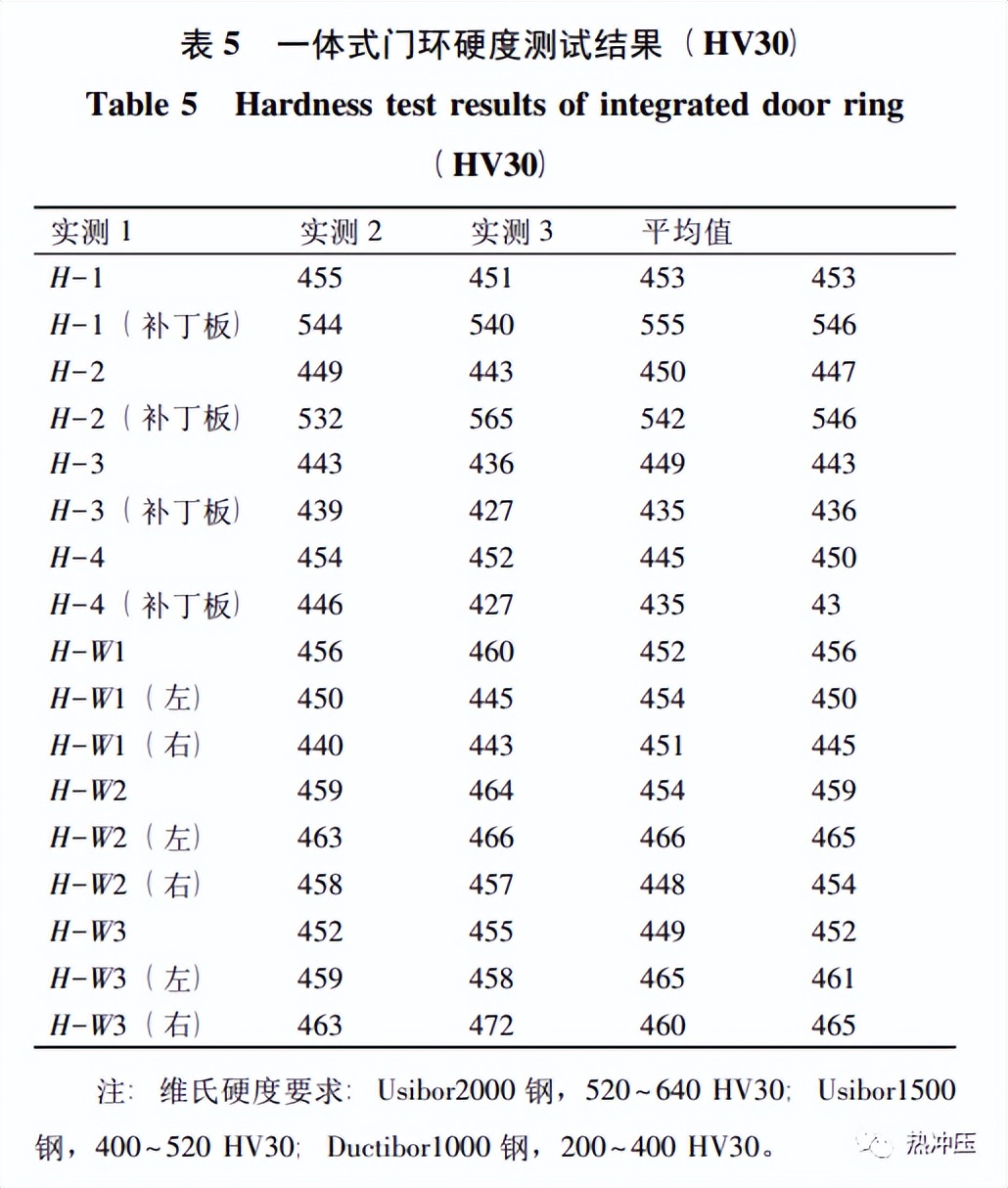

针对正式工装模具冲压的一体式门环零件进行取样,分别取各零件区域的拉伸试样、硬度试样、焊缝拉伸试样,取样位置及样品编号如图12所示。

其中,A50-W1~A50-W4 为对应位置的焊缝拉伸试样,A50-1~A50-6 为对应位置的门环各零件的拉伸试样,H-1~H-4为各零件的硬度试样,而H-W1~H-W3则为对应位置的焊缝硬度试样,同时对 A50-4、H-1、H-2、H-3和H-4 处进行补丁板性能测试。

拉伸试样按照GB/T228.1—2021进行测试,硬度按照GB/T4340.1—2009进行测试,测试结果分别如表4和表5所示。结果表明,组成门环的各零件的性能均能够达到设计要求:2GPa的B柱上板Patch板的抗拉强度达到1878MPa,门槛加强板的抗拉强度达到1041MPa,且韧性好;门环的5条激光拼焊焊缝的强度均大于较弱侧基材的强度。

5 结论与展望

(1)设计开发了一种采用1000、1500和2000MPa这3种强度的热成形钢板,将5种厚度的板料和2个补丁板经激光拼焊后成形为一体化门环。

(2) 对传统冲压-焊接的门环和一体式激光拼焊热成形的门环分别进行了25%偏置碰撞和MDB碰撞的数值仿真,结果显示:25%偏置碰撞时,传统门环的侧面变形最大侵入量大于190mm,一体式激光拼焊热成形门环的侧面变形最大侵入量为166.313mm,减少了14. 4%,且零件变形侵入量小于传统方案; MDB碰撞时,采用一体式激光拼焊热成形方案成形的门环侧面变形侵入量略小于传统方案; 一体式激光拼焊热成形门环的整车安全碰撞性 能与传统方案的整车相当,局部区域碰撞安全性能更优。

(3)一体式门环激光拼焊热成形后性能测试显示,组成门环的各零件性能均能够达到设计要求,其中B柱上板Patch板的抗拉强度达到1878MPa,门槛加强板的抗拉强度达1041MPa,且韧性好; 门环的5条激光拼焊焊缝的强度均大于较弱侧基材的强度。

(4) 相比于传统冲压-焊接的门环,一体式激光拼焊热成形的门环整车减重 10.146 kg,减重率为20. 6%; 材料利用率由66.7%提升至71.19%; 单车成本增加80元/车,但轻量化成本增加仅为7.88 元,为业内水平的1/3~1/2。

(5) 无论是燃油汽车,还是新能源汽车,考虑综合性能、成本和工艺等因素,高强钢材仍然为未来汽车白车身选材的重要组成部分。

一体式激光拼焊热成形门环作为白车身钢制零件的重要轻量化路径,应用车型从最初的SUV车型,逐步发展到轿车、MPV、皮卡等多样化车型; 应用部位也从最初的A柱-B柱门环,逐步发展到B柱-C柱门环,甚至为A柱-B 柱-C柱侧围整体式门环; 已经从最初的外板门环,逐步发展到内、外双门环应用。

未来, 伴随着碳排放要求和安全性能要求的日益严苛,一体式激光拼焊热成形门环的应用将日益普及。

参考文献:

[1] 张尚生,刘敏,苑忠国. 纯电动汽车续航里程提升措施分析 [J]. 汽车实用技术,

[2] 赵晓昱,张树仁. 电动车复合材料电池盒轻量化设计方法 [J]. 中国机械工程,

[3] 刘勇,耿会程,朱彬,等. 高强铝合金高效热冲压工艺研究 进展 [J]. 锻压技术,

[4] 华林,魏鹏飞,胡志力. 高强轻质材料绿色智能成形技术与应用 [J]. 中国机械工程,

[5] 王三省,余海燕,陈梦. 汽车 B 柱热成形技术的比较分析 [J]. 塑性工程学报,

[6] GB 20071—2006,汽车侧面碰撞的乘员保护 [S]. GB 20071—2006,

[7] Karbasian H,Tekkaya A E. A review on hot stamping [J].

[8] 张宜生,王子健,王梁. 高强钢热冲压成形工艺及装备进展

[9] 胡健,陈泽中,刘涛,等. 车门防撞梁热成形工艺优化仿真 与试验 [J]. 中国机械工程,

[10] 杨建,覃显峰,李钊文,等.热成形门环的制造工艺 [J].锻压技术,2021,46 ( 7)

[12] ArcelorMittal.Latest generation steels bring new opportunities for carmaker[Z].

[13] 罗成浩,吴新星,邢阳,等. 一体式热成形门环方案应用现 状分析 [J]. 汽车工艺与材料,

[14] GB/T 228. 1—2021,金属材料 拉伸试验 第1部分: 室温 试验方法 [S]. GB/T 228. 1

[15] GB/T 4340. 1—2009,金属材料 维氏硬度试验 第1部分: 试验方法 [S]. GB/T 4340.1

注:以下视频与上述文章内容无直接关联。

免责声明:如涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!内容仅代表作者个人观点,并不代表本公众号赞同其观点和对其真实性负责!