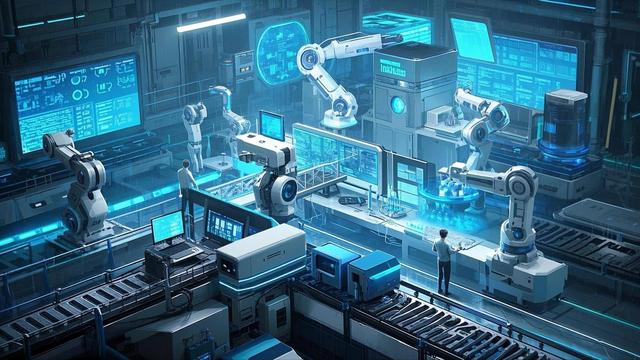

去年秋天,我受邀参观一家小家电工厂。走进车间,原本想象中的轰鸣机器和忙碌工人不见了,取而代之的是安静运转的机械臂、闪烁的电子看板,以及几位工程师在平板电脑前轻点屏幕。厂长余崇威指着一条电源线生产线告诉我:“以前这里需要 10 个人盯着,现在 1 个人就能管整条线,产能还提升了 28%。” 这就是数字工厂的魅力 —— 它不是科幻电影里的未来场景,而是正在重塑制造业的现实。

一、数字工厂:从 “物理拷贝” 到 “数字重生”

一、数字工厂:从 “物理拷贝” 到 “数字重生”数字工厂的本质,是给工厂装上 “数字大脑”。就像某科技企业为某制造集团打造的数字工厂操作系统,通过云边协同技术,将分布在全球的生产数据实时汇聚到云端,再通过 AI 算法优化排产、预测设备故障。这种 “虚实融合” 的模式,让工厂的每个环节都能在虚拟世界中提前演练。比如某航天企业的火箭制造车间,焊接机器人在正式作业前,会在数字孪生系统中模拟焊接路径,确保每一道焊缝都精准无误,生产效率提升了 2.5 倍。

与传统工厂相比,数字工厂最大的突破在于数据驱动。在某智能车间里,每台设备都连接着 BI 系统,4000 多张实时报表让管理者能一眼看穿生产瓶颈。曾经需要人工统计的良品率、能耗等数据,现在系统自动生成分析报告,甚至能预测未来三天的产能波动。这种 “用数据说话” 的方式,彻底改变了工厂的决策逻辑。

二、传统工厂与数字工厂:如同胶片相机与数码相机

二、传统工厂与数字工厂:如同胶片相机与数码相机在参观某工业互联网企业服务的半导体面板工厂时,我深刻体会到了这种代际差距。传统工厂的设备数据分散在各个孤岛,工程师需要在不同系统间切换,效率低下且容易出错。而数字工厂通过统一的平台,将生产管理、品质分析、设备运维等系统整合在一起,实现了 “一个屏幕管全厂”。这种整合带来的不仅是效率提升,更重要的是决策模式的升级:当某条产线良率下降时,系统会自动关联到设备参数、原材料批次等 12 个维度的数据,10 分钟内给出优化建议,而传统工厂可能需要工程师花半天时间排查。

另一个显著区别在于灵活性。某家电企业的工业 4.0 示范工厂,能根据消费者的个性化需求定制冰箱。从外观设计到功能配置,数据直接驱动生产线切换模具,实现 “千台千面” 的柔性生产。这种能力在传统工厂几乎不可想象 —— 它们往往需要停工数周来调整产线。

三、数字工厂的 “四梁八柱”

三、数字工厂的 “四梁八柱”物联网与边缘计算

某电子企业的电源线生产线上,6 个检测工位全部实现 “机器换人”,传感器每秒采集 1000 组数据,实时反馈给中央系统。这些数据不仅用于质量控制,还能预测设备寿命,将故障率降低 70%。

数字孪生与仿真技术

某跨国企业的工厂数字孪生系统,能模拟每一个生产环节。新产品研发时,工程师先在虚拟环境中测试工艺,将研发周期缩短 50%。这种 “先试后产” 的模式,避免了传统工厂因设计缺陷导致的返工浪费。

工业软件自主可控

在半导体行业,某企业自研的 CIM 系统成功替代了国外软件,实现了从设备控制到生产调度的全流程国产化。这不仅打破了技术封锁,还让系统支持二次开发,更贴合本土企业的需求。

人机协同的新生态

在某航天企业的车间里,工人不再是 “操作机器的人”,而是 “训练机器的人”。他们通过 AR 眼镜接收操作指令,利用大数据分析优化工艺参数,将经验转化为可复制的算法模型。

四、数字工厂的 “中国样本”

四、数字工厂的 “中国样本”从某地的小家电到工业互联网总部基地,数字工厂正在中国大地落地生根。相关报告显示,55.4% 的工业企业倾向于选择整体解决方案服务商,而非单点改造。这种趋势背后,是企业对 “降本增效” 的迫切需求 —— 某数字工厂操作系统,帮助客户降低制造成本 10%-20%,提升生产效率 20%-30%。

作为观察者,我常常思考:数字工厂的价值究竟是什么?它不仅是技术的升级,更是一场关于 “人” 的革命。当机器承担了重复劳动,人类得以解放双手去创新;当数据取代经验成为决策依据,工厂的竞争力将不再依赖规模,而是智能化水平。这或许就是制造业的未来 —— 不是冰冷的机器统治,而是数字与人性的深度融合。