原创 半页砖

联轴器是机械传动中连接两轴或轴与回转件的重要部件,用于传递运动和扭矩,同时补偿一定的轴向、径向和角向偏差。根据结构、功能和应用场景的不同,联轴器可分为以下几类:

一、联轴器的主要分类

1. 刚性联轴器

特点:

结构简单,无弹性元件,不能补偿轴系偏差,不具有缓冲减振性能。

对两轴对中精度要求高,传递扭矩大,刚性强。

典型类型:

凸缘联轴器:凸缘联轴器由两个凸缘盘式半联轴器组成,利用键和螺栓实现两轴的联接。用于高精度对中且无振动的场合(如机床主轴)。凸缘联轴器结构简单,制造成本低,装拆方便,能保证两轴具有较高的对中精度,传递转矩大,但不能吸收振动与冲击。通常用于等轴径联接,低速、轻载、平稳、无冲击力、长传动轴的联接。

套筒联轴器:套筒联轴器由整体公用套筒借用锥销或键等联接件实现两轴的联接。适用于小扭矩、短距离轴连接。套筒联轴器用于等轴径,要求两轴对中性好;轻载、工作平稳、无冲击载荷;经常正反转,且最高转速不超过250r/min的联接中。

夹壳联轴器:夹壳联轴器装拆方便,不需要使轴做轴向移动,但两轴的轴线对中精度低,结构和形状较复杂,平衡精度低,制造成本高。通常用于等轴径联接,低速、轻载、平稳、无冲击、长传动轴的联接

2. 挠性联轴器

(1) 无弹性元件的挠性联轴器

特点:

通过机械结构(如齿轮、滑块等)补偿偏差,但无减振功能。

适用于中等载荷和转速的场合。

典型类型:

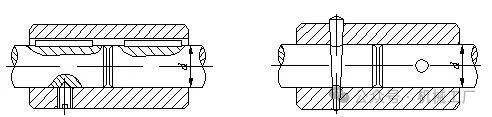

齿式联轴器:工作时有较大轴向和径向位移以及角位移,相啮合的齿面间不断做轴向的相对滑动,必须保证这种联轴器具有良好的润滑。由于鼓行齿较之直齿,能够改善轮齿沿齿宽方向的接触状态,鼓形齿联轴器比直齿器联轴器具有更大的补偿能力和承载能力,提高了使用寿命,但加工复杂,制造成本高。适用于传递大转矩,有较大相对位移,安装精度要求不高的两轴联接。内外齿啮合,可补偿较大的径向和角向偏差,用于重型机械(如轧钢机)。

万向联轴器(十字轴式):向联轴器种类很多,一般可分为非等速型、准等速型和等速型三种。单十字轴万向联轴器属于非等速型万向联轴器,而双十字轴万向联轴器属于准等速型万向联轴器。单十字轴万向联轴器适用于小轴径,传递转矩不大,两轴线相交的传动,如汽车、钻床等的辅助传动中,不宜用于转速高的场合。双十字轴万向联轴器主、从动轴之间允许较大的夹角,一般达50°,由于两轴的角速度相等,传递载荷平稳,但结构复杂,适用于要求两轴有较大角位移,对轴向尺寸又有一定限制的场合,目前主要用于中小型车辆中、工程机械。

滑块联轴器:通过中间滑块传递扭矩,补偿径向偏差,但高速时易磨损。联轴器结构简单,径向尺寸小,制造较复杂,适用两轴线相对径向位移较小、转速不高、无剧烈冲击和刚度较大的两轴联接。

(2) 有弹性元件的挠性联轴器

特点:

含弹性元件(橡胶、聚氨酯、金属弹簧等),可缓冲振动、吸收冲击,补偿偏差。

适用于有振动、冲击或频繁启停的场合。

典型类型:

梅花联轴器:这种联轴器零件数量少,外形尺寸小,装拆方便,承载能力较高,具有良好的减振、缓冲性能,适用于对两轴补偿性能,缓冲减振要求不高的中小功率传动。弹性梅花垫传递扭矩,结构紧凑,用于泵、压缩机等。

轮胎式联轴器:联轴器弹性好,能有效降低动载荷和补偿较大的轴向位移,工作时无噪声,当转矩较大时,会产生附加轴向载荷,因此不适用于载荷较大,转速较高的场合,且轮胎环的装配比较困难。橡胶轮胎状弹性体,减振性能优异,用于船舶、风机。

膜片联轴器:结构比较简单,对中性好,不需润滑,维护方便,但受金属膜片强度限制传递功率不大,缓冲吸振能力较差。适用于高速精密设备(如航空发动机)。

波纹管联轴器:金属波纹管提供柔性,用于精密仪器和小型伺服系统。

橡胶金属环联轴器:联轴器弹性好,防振性能好;阻尼性能好,能缓冲吸振。但它外形尺寸大,结构复杂。

弹性套柱销联轴器:结构简单,制造容易,更换方便,不需润滑。但由于弹性套厚度较小,变形量有限,弹性较差,且弹性套容易磨损,寿命短。适用于对中精度要求较高,正反转变化较多、中小功率、运转平稳的两轴联接。

弹性柱销联轴器:耐磨性好,结构简单,装拆、更换方便。用于联接两轴有一定相对位移和一般减振要求、中等载荷、起动频繁的场合。

3. 安全联轴器

特点:

安全联轴器工作时,当传递的工作转矩超过联轴器所允许的极限转矩时,联接件会发生折断、脱开或打滑,以使重要零件不致破坏。具有过载保护功能,当扭矩超过设定值时自动断开或打滑,保护设备。

典型类型:

剪切销式联轴器:通过剪切销传递扭矩,过载时销被剪断,需更换销恢复。销式安全联轴器,这种安全联轴器结构简单,但限定的安全转矩准确性不高,销钉安全联轴器没有自动恢复工作的能力,更换销钉时,必须停机,使用不便。

摩擦式联轴器:通过摩擦力传递扭矩,过载时打滑,可自动复位。

二、联轴器的应用场景

1. 刚性联轴器:

高精度机床、齿轮箱、刚性轴系(如电机与减速器直连)。

2. 齿式/万向联轴器:

重型机械(轧机、起重机)、车辆传动系统、多轴联动设备。

3. 弹性联轴器:

泵、风机、压缩机(吸收振动);

伺服电机、机器人(精密传动);

船舶、发电机组(抗冲击)。

4. 安全联轴器:

易过载设备(破碎机、输送机)、自动化生产线(保护精密部件)。

三、各类联轴器的优缺点对比

类型

优点

缺点

刚性联轴器

结构简单、传递扭矩大、成本低

需高精度对中,无偏差补偿能力

齿式联轴器

补偿偏差能力强,承载能力高

需润滑,维护复杂

万向联轴器

允许大角度偏移,传动效率高

存在转速波动,需成对使用

梅花联轴器

缓冲减振、安装方便

弹性元件易老化,寿命有限

膜片联轴器

免维护、耐高温、高速性能好

制造成本高,补偿偏差能力有限

安全联轴器

过载保护,避免设备损坏

需复位或更换元件,可能停机

四、选型关键参数

1. 扭矩与转速:根据传递扭矩和转速选择承载能力匹配的联轴器。

2. 偏差补偿需求:径向、轴向、角向偏差的允许范围。

3. 环境条件:温度、湿度、腐蚀性介质(影响材料选择)。

4. 动态特性:是否需要减振、绝缘或防爆功能。

5. 安装空间:联轴器尺寸与安装位置限制。

五、总结

刚性联轴器:适用于对中精度高、无振动的刚性传动系统。

挠性联轴器:补偿偏差、吸收冲击,是工业传动的主流选择。

安全联轴器:保护设备免受过载损害,适用于高可靠性要求的场景。

发展趋势:轻量化、高精度、智能化(如集成扭矩监测功能)。

正确选择联轴器需综合考虑载荷特性、工作环境及经济性,确保传动系统高效、可靠运行。

免责声明:本平台所发表内容及图片,标原创内容为本人原创,对转载分享的内容均标明了文章来源。对所有原创、转载文章的陈述与观点均保持中立,原创、转载和分享的内容只以学习为目的,仅供参考,不代表本人的观点和立场。如有侵权和错误,请联系删除或修改,欢迎各位同行,共同交流学习