导语:锂电池电解液作为锂离子电池的核心材料,其性能直接关乎电池的能量密度、循环寿命及安全性。随着新能源产业的蓬勃发展,电解液行业正迎来技术创新与市场需求双轮驱动的高速增长期。

行业概述(1)电解液定义

锂离子电池主要由正极材料、负极材料、电解液和隔膜四部分构成。锂电池的电解液是在有机溶剂中溶解了电解质锂盐的离子型导体,作为锂离子传输的载体,在正负极之间起到传导能量的关键作用。电解液通常由高纯度有机溶剂、电解质和添加剂等材料按特定比例配制而成,具备优良的离子导电性能,不仅负责离子传输和参与电化学反应,还对维持电池温度等起到调节作用,确保锂电池高效稳定运行。

(2)电解液构成

电解液的主要成分包括锂盐、有机溶剂和添加剂。这些原料在特定条件下按一定比例混合,制成电解液。目前常用的锂盐为六氟磷酸锂,常用的有机溶剂有环状碳酸酯和链状碳酸酯,而添加剂则包括成膜添加剂、阻燃添加剂、过充保护添加剂及多功能添加剂等。

(3)电解液分类

根据物理状态,电解液可分为液体电解液、固体电解液和熔盐电解液。液体电解液广泛应用于圆柱形和方形动力电池中,而固体电解液主要用于软包电池。当前,液体电解液是最常用的一种。根据其属性,液体电解液进一步细分为有机液体电解液、无机液体电解液和离子液体电解液。其中,有机液体电解液最为普及,但需要添加降温辅助剂。固体电解液又分为无机固体电解液和聚合物固体电解液。聚合物固体电解液因其质轻、耐压、抗震、无毒无腐蚀以及优异的电化学稳定性而应用更广,具体分为全固态聚合物电解液和凝胶聚合物电解液。熔盐电解液则是通过加热将金属盐类熔融而成,但由于其强腐蚀性和辐射性,尚未得到广泛应用。

信息来源:融中研究整理

(4)电解液行业政策梳理

信息来源:融中研究整理

行业发展历程我国锂电池电解液行业经历了从进口依赖到国产替代,再到国际化的发展历程。

(1)进口依赖阶段(2002年以前):在2002年之前,中国的电解液生产企业屈指可数,主要依赖从日本和韩国进口。2000年至2002年间,包括国泰华荣、广州天赐、金光高科、北化所和新宙邦在内的数十家国产电解液厂商相继成立。

(2)国产替代阶段(2003年-2014年):2003年至2014年期间,中国国产电解液逐渐崭露头角,逐步取代进口产品。2002年下半年,荣华化工年产20万吨电解液项目投产。自2010年起,多氟多和必康股份生产的六氟磷酸锂陆续进入市场,打破了外企长期垄断的局面。

(3)国际化阶段(2015年至今):2015年,受益于新能源汽车产业的迅猛发展,电解液行业也迈入了高速成长阶段。中国生产的锂电池电解液性能不断提高,如今不仅出现了向日本和韩国出口的趋势,更逐步迈向了国际市场。

电解液产业概况电解液产业链的上游由锂盐、溶剂和添加剂的生产和供应商构成,这些原材料的质量与成本直接决定了电解液的品质与价格竞争力。在溶剂方面,碳酸乙烯酯和碳酸二甲酯等有机溶剂因其卓越的溶解性和电化学稳定性而被广泛应用;溶质则以六氟磷酸锂为主,其纯度和制备技术是影响电解液性能的关键因素;尽管添加剂用量较少,但它们在提高电池循环寿命、防止过充过放等方面发挥着重要作用。

中游的电解液制造环节是一个技术和资本密集型领域。企业需要具备先进的生产工艺、严格的质量控制体系以及强大的研发能力,以应对下游市场不断变化的需求。规模化生产对于降低成本、提升市场竞争力至关重要。在这个环节,企业间的竞争主要体现在技术创新、成本控制和供应链管理能力上。

电解液的下游应用领域涵盖锂离子电池产品,广泛应用于消费电子(如智能手机、照相机、笔记本电脑、家用工具等)、动力领域(如新能源汽车、电动自行车、电动工具等)和储能领域。新能源汽车产业的蓬勃发展使动力电池成为电解液需求增长的主要驱动力;随着智能电网与分布式能源系统的加速建设,电网储能电池的需求也在快速增长;此外,家庭光储系统的普及为电解液行业开辟了新的增长点。这些应用领域的不断扩展不仅促进了电解液市场规模的持续扩大,也对电解液的性能提出了更高的要求。

(1)产业链上游

电解液产业链上游由溶质、溶剂、添加剂共同构成。溶质在电解液中的质量占比约12%-14%,溶剂质量占比最大,为81%-86%,添加剂占比最少,仅为2%-5%。

(1)溶质

电解液溶质是提供锂离子的核心成分,对电解液的性能和锂电池的工作状态有决定性影响。电解液中的溶质主要是锂盐,目前市场上常见的锂盐包括六氟磷酸锂(LiPF6)、四氟硼酸锂(LiBF4)以及新型锂盐双氟磺酰亚胺锂(LiFSI)等,从成本、安全性等多方面考虑,六氟磷酸锂是目前商业化使用最多的电解质。

随着人们对电池高电压和快充等性能提出更高要求,电解质成为提升电池性能的突破口之一,而理想的电解质应具备以下特点:1)低解离能和较高的溶解度,2)较好的热稳定性、化学稳定性和电化学稳定性,3)良好的SEI成膜性能,4)对Al集流体具有良好的钝化作用,5)成本低廉,无毒无公害。

信息来源:融中研究整理

六氟磷酸锂是目前应用最广泛的电解质锂盐,根据EV Tank发布的统计数据,2019年以来六氟磷酸锂出货量逐年增加,2023年全球出货量达16.9万吨,同比增长26.1%,预计到2030年出货量约70.0万吨。

信息来源:EV Tank,融中研究整理

在2018年之前,我国六氟磷酸锂的进口量超过出口量。自2018年起,随着海外锂电池产业的迅猛发展,六氟磷酸锂的出口量显著增长,逐渐远超进口量。如今,我国不仅成为全球最大的六氟磷酸锂生产国,也是重要的出口国之一。

信息来源:海关总署,融中研究整理

竞争格局

目前,国内六氟磷酸锂产能50000吨以上的生产企业主要是广州天赐高新材料股份有限公司、多氟多化工股份有限公司等,行业产能集中在头部企业,行业竞争相对较激烈。2023年国内六氟磷酸锂行业产能33.9万吨,天赐材料、多氟多、天际股份和永太科技国内六氟磷酸锂供应占比分别为33.04%、16.22%、6.49%和5.01%。

天赐材料拥有行业内领先的液体六氟磷酸锂工艺技术,单位产能投资成本及生产成本均显著低于行业平均水平,同时液体化生产能有效减少生产过程中的能耗与排放,获得了国际各大客户的高度认可。多氟多公司技术工艺先进兼具一体化优势,具备“氟资源→氢氟酸及电子级氢氟酸→氟化锂→六氟磷酸锂→锂电池”完整的产业链,成本优势显著。

信息来源:融中研究整理

六氟磷酸锂生产装置主要集中在华东地区,共20家企业,合计产能23.0万吨/年,占全国总产能的71.6%,比2022年有所增加;其次是华中地区,共6家企业,合计产能7.6万吨/年,占全国总产能的23.7%,占比较2022年有所下降。从省份分布情况来看,2023年产能排名前三的省份是江西、河南和江苏/福建。

发展趋势

尽管六氟磷酸锂工艺已经相当成熟,但它仍存在化学性质不稳定和低温环境下性能受限的问题。相比之下,双氟磺酰亚胺锂(LiFSI)不仅拥有更高的电导率、化学稳定性和热稳定性,还能显著提升电池的低温性能、循环寿命及耐高温性能。虽然LiFSI的生产成本较高且工艺复杂,但凭借其显著优势,被视为下一代主流锂盐的有力竞争者。随着生产工艺的不断进步和成本的逐步降低,LiFSI有望重塑电解液溶质的行业格局。

(2)溶剂

电解液主要由溶剂、锂盐和添加剂组成,其中溶剂作为锂离子传输的载体,通过溶剂化作用确保锂离子的有效传导。常见的溶剂包括羧酸酯和碳酸酯。

锂离子电池电解质的性质与溶剂的选择密切相关。理想的溶剂应满足以下基本要求:

具有较高的介电常数ε,以确保足够的锂盐溶解能力;

黏度较低,便于Li+的快速迁移;

对电池各组件保持惰性,特别是在工作电压范围内与正负极材料兼容;

拥有宽广的液程,即低熔点和高沸点,以适应较宽的工作温度范围;

安全性高(闪点高)、无毒无害且成本低廉。

常用的锂电池电解液有机溶剂主要包括碳酸酯类和有机醚类。国内常用的溶剂有DMC(碳酸二甲酯)、DEC(碳酸二乙酯)、EMC(碳酸甲乙酯)、EC(碳酸乙烯酯)和PC(碳酸丙烯酯)。为了优化锂离子电池的性能,通常采用两种或多种溶剂的混合物,以综合各种溶剂的优点,提升整体性能。

竞争格局

目前,我国电解液溶剂市场呈现出高度集中且稳定的格局。龙头企业凭借先发优势、技术实力和规模效应,占据了绝大部分市场份额。其中,海科新源、胜华新材、抚顺东科和华鲁恒升四家企业掌握了超过70%的市场,尤其是海科新源,其出货量稳居全国首位。尽管奥克股份、营口恒洋、辽宁港隆和新宙邦等企业也涉足电解液溶剂的供应,但其市场规模相对较小。

发展趋势

目前,五大溶剂的生产工艺主要分为两类:EO工艺和PO工艺。其中,PO工艺占据主导地位,而其下游应用在基建等领域同样举足轻重。随着基建等市场的不断发展,对上游PO等原材料的需求增加,这将进一步减少可用于电解液溶剂的PO量。EO工艺主要通过乙烯类产品制取,由于其上游原材料来源广泛,因此在原材料供应方面限制较少。然而,目前EO工艺对生产线联动及中控要求较高,导致主要企业的产率尚不理想。未来,随着EO技术路线的逐渐成熟,市场将呈现双技术路线并行发展的态势,同时布局EO与PO技术路线的企业将更易实现可持续发展。

(3)添加剂

添加剂是提升锂离子电池性能的一种经济且高效的方法。只需在电解液中加入少量添加剂,就能显著改善电池的多项关键性能,如可逆容量、电极与电解液的相容性、循环稳定性、倍率性能及安全性能等,从而在锂离子电池中发挥至关重要的作用。

信息来源:融中研究整理

目前常用的电解液添加剂主要包括碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)和丙烷磺酸内酯(PS)等。其中,VC 和 FEC 应用最为广泛,两者合计占据了电解液添加剂市场约65%的份额。

信息来源:中国化学与物理电源行业协会,融中研究整理

VC(碳酸亚乙烯酯)是目前广泛使用的有机成膜添加剂之一,在较低电压和温度下,少量VC几乎能提升所有电池的性能。在电解液中添加VC可在碳负极材料表面形成一层固体电解质界面膜(SEI膜),有效阻止溶剂分子穿透,同时允许锂离子自由迁移,从而提高电池的充放电效率并延长循环寿命。然而,VC在高温下的电化学性能较差。

FEC(氟代碳酸乙烯酯)同样是常用的有机成膜添加剂,能够显著降低低温内阻,不仅有助于形成并优化SEI膜,还能提升电池的低温性能。在电解液中加入FEC可以在负极表面生成一层低阻抗的SEI膜,改善含Si负极的循环稳定性。与VC相比,FEC形成的SEI膜具有更低的阻抗。然而,FEC在负极上还原性强,容易引发副反应;此外,含FEC的电解液在高电压和高温条件下会产生大量气体,导致电池循环寿命下降。

发展现状

由于电池厂对电池和电解液需求不同,电解液添加剂的种类和用量都有较大区别。2022年国内常规的电解液添加剂出货量约6.8万吨。

信息来源:中国化学与物理电源行业协会,融中研究整理

竞争格局

碳酸亚乙烯酯行业的主要企业包括荣成青木、永太科技、华盛锂电、瀚康化工、华一股份和浙江天硕等。根据中国化学与物理电源行业协会的统计数据,2022年,荣成青木(山东亘元)以43%的全国产能稳居榜首;华盛锂电紧随其后,占比15%;永太科技位列第三,产能占比约为10%。

信息来源:中国化学与物理电源行业协会,融中研究整理

FEC(氟代碳酸乙烯酯)主要企业包括山东亘元、华盛锂电、永太科技、新宙邦、天赐材料、苏州华一等。根据中国化学与物理电源行业协会统计数据,2022年山东亘元氟代碳酸乙烯酯产能占全国35%,位居全国第一;其次是华盛锂电,碳酸亚乙烯酯产能占全国23%;永太科技排名第三,产能占比约17%。

信息来源:中国化学与物理电源行业协会,融中研究整理

发展趋势

为应对下游电池厂和汽车厂等日益多样化和精细化的需求,电解液的定制化配方变得越来越复杂。传统的单-VC添加剂已难以满足这些变化的需求。如今,一份电解液中可能添加5到7种不同的添加剂成分,这不仅大大提升了电池的各项化学性能,也推动了多功能复合型添加剂成为各大企业的研究热点。此外,随着电化学性能的不断提高,锂电池的安全稳定性愈发受到重视。自石墨体系锂电池投入实际应用以来,这一领域始终是研究的重点。未来,新型安全添加剂的开发将成为研发的关键方向之一。

(2)电解液行业分析

(1)电解液的构成

电解液的组成按质量占比来看,溶剂占80%-85%,锂盐占10%-15%,添加剂占5%-10%。

从成本角度分析,锂盐占比高达40%-50%,溶剂约占25%-30%,添加剂则占10%-20%。

从商业模式来看,现阶段,电解液生产中最关键的技术壁垒在于配方,这也是电解液厂商获取溢价的主要途径。配方的研发模式主要包括:电解液厂商独立研发、与电池厂商合作研发,以及由电池厂商提供配方。

信息来源:融中研究整理

(2)电解液行业竞争格局

2023年,全球锂电电解液材料市场出货量达到131.2万吨,其中中国市场贡献了113.8万吨,同比增长31.2%,占全球总量的86.7%。行业内的前五强企业分别为天赐材料、比亚迪、新宙邦、瑞泰新材和昆仑新材,各自出货量分别为39.5万吨、19万吨、13.2万吨、9万吨和5.7万吨,合计占据了75.9%的市场份额,显示出锂电电解液材料市场的高度集中性。

信息来源:EV Tank,融中研究整理

我国锂离子电池电解液生产企业产能主要分布在华东、西南、华中、华南、华北、西北、东北地区,其中华东地区2023年产能占比高达58.79%,华南和华东合计电解液产能占全国约72%。2022-2023年,西南地区大力支持锂电产业布局,发布多项政策,受政策驱动,未来西南地区电解液产能布局将进一步提升。

信息来源:EV Tank,融中研究整理

(3)电解液行业发展现状

根据EV Tank的统计数据,自2016年起,我国电解液出货量呈现出逐年快速增长的态势,从2016年的9.9万吨攀升至2023年的113.8万吨,复合增长率高达41.7%。

信息来源:EV Tank,融中研究整理

目前,各大厂商正大幅扩产电解液。根据EV Tank数据,2024年,六氟磷酸锂行业仍然处于较为严重的产能过剩状态,大量在2023年和2024年规划的产能处于停滞状态,除少部分企业之外,大部分企业的开工率低于70%。2025年全球六氟磷酸锂需求量预计将达到15万吨,同比增长约30%。在磷酸铁锂供过于求的现状下,电解液的供应商竞争日益激烈,行业集中化趋势明显,具备六氟磷酸锂、添加剂和溶剂一体化生产能力的企业将更具竞争优势。

信息来源:百川盈孚,融中研究整理

(4)电解液行业技术趋势

随着下游应用领域对电池性能要求的提升,电解液的技术标准也相应提高。未来电解液技术的发展趋势主要体现在以下几个方面:

高电压电解液 为满足高电压电池的需求,行业领军企业正积极开发新型高压溶剂和添加剂,如氟代溶剂、砜类溶剂、腈类溶剂及离子液体等,以增强电解液的工作电压和稳定性。

新型电解质材料 固态电解质凭借其卓越的热稳定性和安全性备受关注,离子液体则因其独特的物理化学特性,在电解液领域展现出广阔的应用前景。天赐材料已将半固态/固态电解液及其配套解决方案作为重点研发方向。

安全性电解液技术 电池的安全问题主要集中在燃烧和爆炸风险上。由于电池本身具有可燃性,过充、过放、短路,或受到针刺、挤压以及高温环境的影响,都可能引发安全事故。因此,阻燃技术成为安全型电解液研究的重要方向。

(3)产业链下游

锂离子电池电解液依据不同产品应用场景,主要服务于动力、储能和消费类电池三大领域。动力电池广泛应用于电动汽车等终端;储能电池则在电力系统、数据中心、轨道交通、风电及光伏等领域发挥关键作用;消费类电池覆盖笔记本电脑、平板、智能手机、智能穿戴设备、电动工具以及各类便携式移动电子产品等终端。

(1)动力电池

随着电动汽车产业的规模不断扩大,产品成本和价格逐渐下降,便利性和智能化水平持续提升,吸引了更多消费者选择新能源电动汽车,市场渗透率有望进一步提高。终端电动车需求的增长带动了上游动力电池出货量的持续上升。

根据GGII统计数据,2019年至2023年,我国动力电池出货量呈现出高速增长态势,从2019年的71GWh增至2023年的630GWh,2024年上半年出货量达到320GWh,其中2021年和2022年的同比增速均超过100%。尽管2020年受到疫情影响,动力电池装机量仍较2019年有所增长,主要得益于下半年国内新能源市场的超预期恢复以及新车型的集中发布,激发了消费者的购车热情,使得当年新能源汽车销量突破130万辆。

2021年,动力电池出货量增速达到近年来的巅峰,主要受益于国内新能源市场需求的超预期增长及欧洲市场的高速扩张,推动了部分头部电池企业的出口规模提升。2022年,这一增长势头得以延续,政策支持、全球大型车企加大新能源汽车的开发与销售力度,以及俄乌战争促使德国、法国等欧洲国家加速布局新能源领域,均为行业提供了强劲动力。尽管在连续两年的大规模消费需求释放后,2023年中国新能源汽车和动力电池产业的增长速度有所放缓,但整体增速依然保持较高水平。

信息来源:GGII,融中研究整理

根据中国汽车动力电池产业创新联盟统计数据,2024年上半年动力电池的装车总量达到203.3GWh,累计同比增长率为33.7%,其中宁德时代和比亚迪装机量遥遥领先,分别为93.31 GWh和50.51 GWh,市场份额占比分别为45.90%和24.85%。整体来看动力电池行业市场集中度较高,CR10达到96.08%。

信息来源:中国汽车动力电池产业创新联盟,融中研究整理

(2)消费电池

消费类电池广泛应用于笔记本电脑、平板电脑、智能手机、智能穿戴设备、消费级无人机、智能家电和电动工具等领域。这类电池主要分为一次性电池和可充电电池,其中二次锂电池已成为当前市场的主流产品。尽管近年来全球3C消费市场的增速有所放缓,但从长远来看,在促消费政策和产品更新换代的推动下,消费类电池的需求仍将稳步增长。

根据GGII的数据,2019年至2023年,我国消费类电池的出货量呈现波动上升趋势,从2019年的36.5GWh增长至2023年的50GWh。2024年上半年出货量为23GWh,其中2020年的同比增速最高,达到了28.2%。

信息来源:GGII,融中研究整理

(2)储能电池

随着储能电池的安全性和经济性不断提升,中国风、光、电一体化及强制配储政策逐步落地,商业储能的潜力得以释放;美国明确了储能投资退税政策细则,欧盟各国也将储能纳入能源规划。可以预见,未来储能电池市场将展现出巨大的发展潜力。

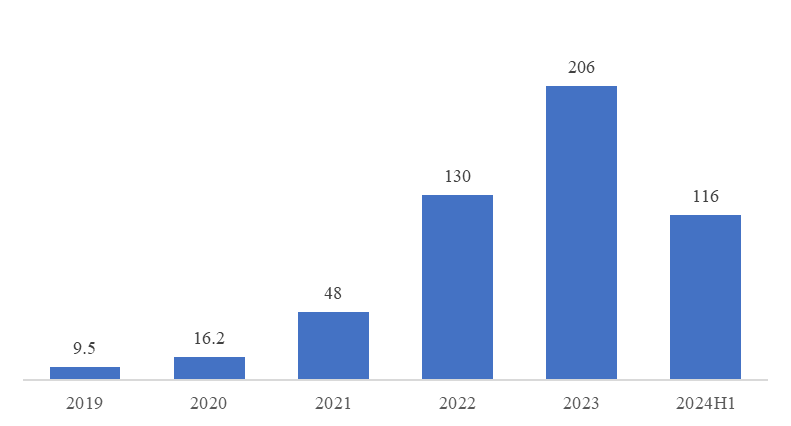

根据GGII的数据,2019年至2023年我国储能电池出货量呈现波动上升趋势,从2019年的9.5GWh增长至2023年的206GWh。2024年上半年出货量已达116GWh,其中2021年和2022年的同比增速分别高达196.30%和170.83%。

信息来源:GGII,融中研究整理

根据SNE Research的统计数据,在储能电池领域主要企业包括宁德时代、比亚迪、亿纬锂能、瑞浦兰钧、海辰储能,其中宁德时代出货量远远超过其他厂商,市场份额达到40%左右。整体来看储能电池领域CR5达到90%,市场集中极高。

信息来源:SNE Research,融中研究整理

主要企业介绍(1)广州天赐高新材料股份有限公司

……(全篇内容阅读原文获取)

(2)深圳新宙邦科技股份有限公司

……(全篇内容阅读原文获取)

(3)瑞泰新材

……(全篇内容阅读原文获取)