随着IoT传感器+AI异常诊断技术的成熟,设备管理正从“被动响应”转向“主动预防”。通过实时监测、智能预警和精准干预,企业不仅能避免意外停机,还能延长设备寿命、降低维护成本。

一、传统设备管理的三大痛点“盲人摸象”式监测:依赖人工抄表、定期巡检,数据滞后且片面,难以发现隐性故障。“事后诸葛”式维修:故障发生后才介入,维修成本高、停机损失大。据统计,突发性设备故障的维修成本是预防性维护的3-5倍3。“经验主义”式决策:维修方案依赖老师傅经验,缺乏数据支撑,易误判或过度维护。 二、IoT+AI双擎驱动:设备“健康体检”的四大革新

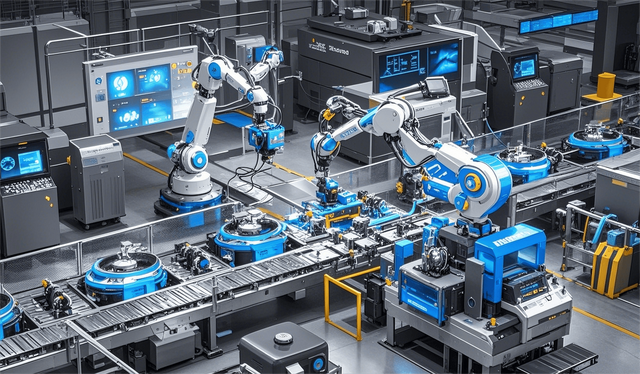

二、IoT+AI双擎驱动:设备“健康体检”的四大革新1. 实时监测:让设备“开口说话”

通过部署IoT传感器,设备的关键参数(如温度、振动、电流、压力等)实现秒级采集,数据实时上传至云端。例如:

工业电机:监测轴承振动频率,捕捉早期磨损信号;空压机:追踪气压波动,识别管路泄漏风险。技术优势:

全生命周期覆盖:从设备安装到报废,数据全程可追溯;多维度感知:支持温度、湿度、电压等20+参数同步监测。2. AI诊断:从“数据海洋”中捕捉异常信号

传统阈值报警易漏检间歇性故障,而AI通过机器学习算法,能识别复杂故障模式:

异常模式识别:分析历史数据,建立正常工况模型,自动标记偏离行为;根因分析:如某泵机电流突增,AI可关联轴承磨损、负载异常等多因素,精准定位问题。案例:某汽车厂应用AI诊断系统后,冲压设备故障预警准确率达92%,维修响应时间缩短60%。

3. 预测性维护:让故障止于“未病”

基于设备健康评分模型,系统可预测剩余使用寿命(RUL),并推荐最佳维护时机:

维护策略优化:避免“一刀切”式定期保养,减少无效维护成本;备件库存管理:结合故障预测结果,动态调整备件采购计划,降低库存积压。数据验证:某风电企业通过预测性维护,叶片故障率降低35%,年维护成本减少200万元。

4. 远程协同:打破空间限制的“智慧运维”

远程诊断:专家无需到场,通过AR眼镜共享设备实时画面,指导现场维修;工单自动化:故障触发后,系统自动派单至最近工程师,并推送历史维修记录。 三、落地案例:从概念到价值的跨越

三、落地案例:从概念到价值的跨越案例1:智能制造工厂的“数字医生”

某电子制造企业为200台数控机床部署IoT传感器,结合AI诊断平台:

成果:设备综合效率(OEE)提升18%,意外停机减少70%,年节约维护成本超300万元。案例2:智慧楼宇的“呼吸管家”

某商业综合体对中央空调系统进行智能化改造:

技术应用:传感器监测风机转速、冷媒压力,AI动态调节运行参数;成效:空调节能25%,故障响应时间从4小时缩短至30分钟。 四、未来趋势:从单点智能到生态协同边缘计算+云端协同:在设备端进行初步数据处理,降低传输延迟,提升实时性;数字孪生:构建设备虚拟镜像,模拟故障场景,预演维修方案;碳效管理:关联设备能耗与碳排放数据,助力企业绿色转型。

四、未来趋势:从单点智能到生态协同边缘计算+云端协同:在设备端进行初步数据处理,降低传输延迟,提升实时性;数字孪生:构建设备虚拟镜像,模拟故障场景,预演维修方案;碳效管理:关联设备能耗与碳排放数据,助力企业绿色转型。 设备健康管理,是企业数字化转型的“必修课”

设备健康管理,是企业数字化转型的“必修课”IoT传感器与AI异常诊断的结合,不仅让设备管理更高效、更精准,更推动企业从“成本中心”向“价值中心”转变。当每一台设备都拥有“自我感知”与“主动预警”能力,企业的生产连续性、资源利用率与市场竞争力将实现质的飞跃。